大体积承台混凝土施工温度计算及施工质量控制

姚连震

(中铁十五局集团有限公司,河南 洛阳 471013)

1 工程概况

本工程为天津集疏港公路二期中段重点工程海河大桥主塔(21#墩)承台。位于新港船闸北侧,承台尺寸为 34.5 m×46.5 m×5.0 m,混凝土方量为8 021.25 m3,属大体积混凝土工程。混凝土为C35高耐久性防腐混凝土、抗渗等级W6、抗冻融DF80。承台施工场地狭小,地下水位高,南面紧邻船闸河道,东面紧邻公路,西面是老桥墩,无法实施大开挖,基坑开挖采用钢板桩加两道内支撑的方案。承台大体积混凝土施工难度较高,分2次浇筑(每次混凝土浇筑方量为4 010.6 m3),采用内散外蓄方案,即混凝土内部采用冷却管降温,同时加强混凝土表面保温蓄热,降低内外温差,防止产生裂缝。

2 大体积混凝土施工温度计算

2.1 混凝土配合比的选择

原设计混凝土为C35高耐久性防腐混凝土、抗渗等级W6、抗冻融DF80,为了降低混凝土的水化热,混凝土配合比选用低水化热的水泥并掺入一定量的掺合料,配合比为 330(水泥)∶680(砂子)∶1 095(碎石)∶165(水)∶23.5(外加剂)∶138(掺合料)。

2.2 混凝土施工温度计算

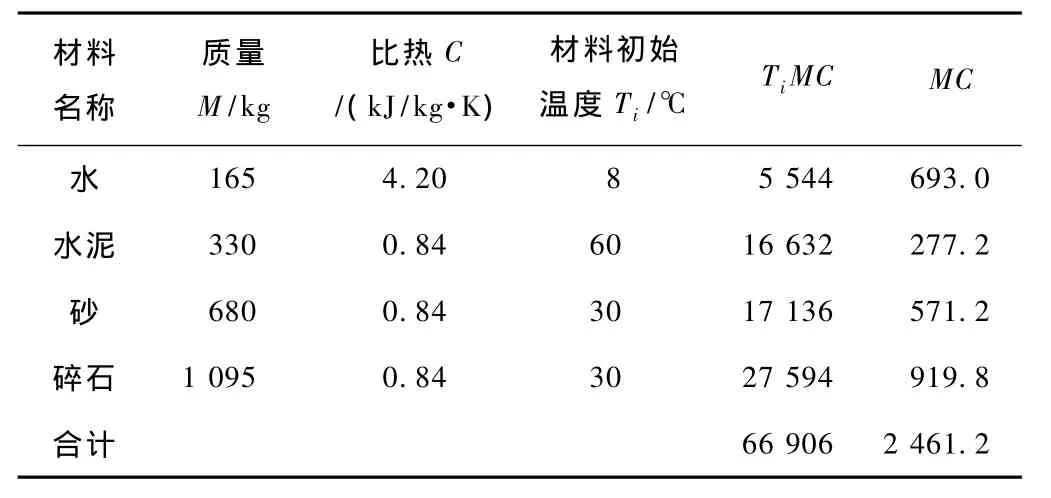

1)混凝土拌合温度计算参数见表1。混凝土拌合温度T0=∑TiMC/∑MC=66 906/2 461.2=27.18℃

2)混凝土出机温度TI

由于搅拌机棚为敞开式,故TI=T0=27.18℃。

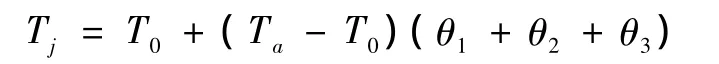

3)混凝土浇筑温度Tj

式中,Ta为室外气温,取 25 ℃,θ1、θ2、θ3分别为各施工阶段温度损失系数,混凝土装卸和运转时θ1取0.032;混凝土运输时 θ2=Aty,ty为运输时间(min),A可查表得0.004 2;浇筑过程中 θ3=0.003tj,tj为浇筑时间(min);混凝土装卸和运转考虑3次,混凝土运输时间ty为 45 min,浇筑时间 tj为 40 min。θ1+ θ2+ θ3=0.405,混凝土浇筑温度 Tj=27.18+(25.00-27.18)×0.405=26.3℃。

表1 混凝土拌合温度计算

4)水化热绝热温升值T(t)

式中 T(t)——t龄期内混凝土的绝热升温值,℃;

Tmax——混凝土的最大水化热温升值,℃;

mc——每立方米混凝土水泥用量,kg/m3;

Q——水泥水化热量,J/kg;

C——混凝土的比热,一般取 0.92~1.00,取0.96 J/kg·K;

ρ——混凝土的质量密度,取2 400 kg/m3;

m——与水泥品种、浇捣时与温度有关的经验系数,一般为0.2~0.4;

t——混凝土浇筑后至计算时的天数,d。

由水泥厂提供试验报告知,水泥3 d龄期水化热为274 J/kg,7 d龄期水化热为305 J/kg(计算时在此基础上增加30 J/kg),3 d龄期的绝热温升Tmax(3)=44.3℃,7 d龄期的绝热温升Tmax(7)=48℃。

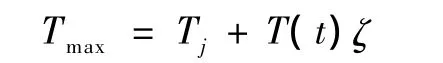

5)混凝土内部实际最高温度Tmax

式中,ζ为不同浇筑厚度的降温系数,每次浇筑2.5 m,查表得龄期3 d降温系数取0.65;龄期7 d降温系数取0.62;计算得龄期3 d的混凝土内部实际最高温度T3max=26.3+44.3×0.65=55.1℃,龄期7 d的混凝土内部实际最高温度T7max=26.3+48×0.62=56.1℃。

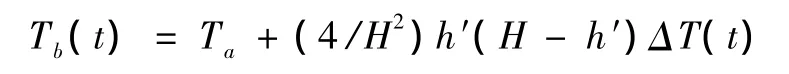

6)混凝土表面温度Tb(t)

式中 Ta——大气平均气温,取15℃;

H——混凝土的计算厚度 H=h+2h′,H=2.5+2×2.01=6.52 m;h′为混凝土的实际厚度;

h′——混凝土的虚厚度,h′=Gλ/β,h′=0.666 ×2.33/0.77=2.01 m;λ为混凝土的热导系数,取2.33 W/m·K;β为热传导系数,混凝土表面用岩棉被保温,β =1/(δ/λi+1/βa)=1/(0.05/0.04+1/23)=0.77;δ为保温材料厚度,取0.05 m;λi为材料导热系数,岩棉0.030~0.047,取0.040;βa为空气传热系数,取 23W/m·K,G 为计算折减系数,取0.666;

ΔT(t)——龄期为t时,混凝土内部最高温度与外界气温差;

龄期3 d内部最高温度与外界最低气温差ΔT(3)=55.1-15.0=40.1℃,龄期7 d内部最高温度与外界最低气温差ΔT(7)=56.1-15.0=41.1℃。龄期3 d混凝土表面温度 Tb(3)=49.3℃,T3max-Tb(3)=5.8℃ <25℃;龄期7 d混凝土表面温度Tb(7)=50.1℃;T7max-Tb(7)=6℃ <25℃,龄期3 d和龄期7 d混凝土中心最高气温与表面温度差未超过25℃,龄期3 d和龄期7 d表面温度与气温差超过了25℃,混凝土温度梯度不能满足防裂要求,因此混凝土内部需要采取有效降温措施,表面采用蓄水养护,保证混凝土内部、蓄水层、环境三者之间的温度梯度在25℃以内。

3 混凝土的浇筑施工

1)混凝土的运输

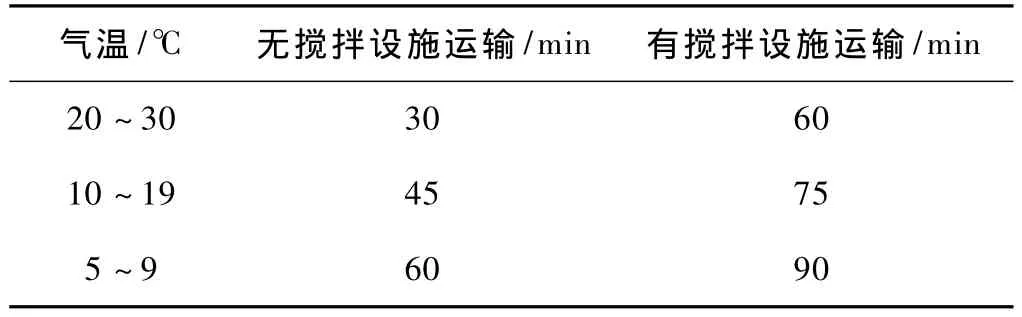

混凝土运输时应缩短运输时间,尽量避免混凝土因运输时间过长造成坍落度损失过大,混凝土坍落度控制在14~16 cm,初凝时间在10 h以上。采用混凝土运输搅拌车运输,在运输过程中以2~4 r/min进行慢速搅拌,卸料前快速搅拌30 s后再卸料,混凝土拌合物运输时间限制见表2。

表2 混凝土拌合物运输时间限制

2)混凝土的浇筑

承台混凝土浇筑时配备8台混凝土输送泵,4台水平泵(2台备用)和4台汽车泵(2台备用),主要依靠汽车泵为主,水平泵配合的施工方法。每台混凝土输送泵分区域进行浇筑,确保上下层及交接带处前后混凝土浇筑间隔不超过初凝时间,确保混凝土在初凝前接茬(不超过10 h),不出现冷凝缝。混凝土斜向分层浇筑,每层厚度控制在30 cm左右,每层混凝土方量481 m3。为避免出现冷缝,每台泵车每小时浇筑约25 m3,4台泵车每小时共浇筑约100 m3。

混凝土振捣采用直径70 mm的插入式振捣器,振捣棒操作遵循“快插慢拔”的原则。振捣中控制好振动棒的移动间距不超过振动棒作用半径的1.5倍,既要防止漏振,也要防止过振,特别注意加强各区浇筑的汇合区,防止漏振。每点振捣时间以20~30 s为宜,混凝土表面呈水平,不再显著下降、不再出现气泡及表面泛浆为准。振动器与侧模保持5~10 cm的距离,插入下层混凝土10 cm左右,并保证在下层混凝土初凝前进行振捣,使混凝土具有良好的密实度和整体性,防止出现施工冷缝。严禁振捣棒触及钢筋、预埋件等,在必要位置悬挂警示牌。对捣固人员要认真划分施工区域,明确责任,以防漏捣。

为保证两次混凝土接触面的连接,下层混凝土表面设置预埋 φ28钢筋,间隔1 m,与支撑角钢交错布置,锚入深度为0.5 m,外露0.5 m。当第一次浇筑混凝土强度达到2.5 MPa时,混凝土接触面开始进行人工凿毛处理,随着混凝土龄期增长,混凝土强度达到10 MPa时,开始进行人工配合风镐进行接触面混凝土的凿毛工作。经凿毛处理的混凝土面用高压水进行冲洗,保证新旧混凝土的连接质量。

3)混凝土防温度裂缝的措施

根据规范要求,混凝土内外温差不得超过25℃。为满足此要求,必须在承台内布设散热管,以通冷水循环带走混凝土内部的多余热量,达到降低混凝土内外温差的目的。

由于混凝土分两次浇筑,在首次浇筑段位置设置φ8@200 mm钢筋网片防裂,距混凝土表面2.5 cm,为防止钢筋网片在混凝土浇筑过程中踩压变形,设置φ16钢筋与∠63°角钢支撑体组合系。

严格控制混凝土的入模温度(不得高于27℃,根据计算得出),如入模温度高于27℃,拌合站必须采取降温措施。

本承台浇筑分两次浇筑,第一次浇筑2.5 m,第二次浇筑2.5 m。在每次浇筑混凝土中沿竖向水平布置2层散热管。散热管采用直径42 mm,壁厚1.2 mm的钢管,采用回形布置。下一层散热管距混凝土底面0.8 m,上一层散热管距混凝土顶面0.9 m。为加强散热效果,每层散热管设置5个进水口。各层间进出水管均各自独立,以便根据测温数据相应调整水循环的速度,利用混凝土的自身热量,即中部温度高、四周温度低的特点,在循环过程中,自动调节温差,产生良好的温控效果,降低内外温差。

在通水冷却过程中,要加强混凝土温度及冷却水温度的监测和管理,及时调整混凝土养护措施,尤其是加强保温措施,延缓混凝土升降温速率,减小混凝土的温差梯度,保证混凝土不开裂。

在养护中通过测温记录来指导降温和保温工作的进行,通过调整散热管内的水温及冷却水的驻留时间,控制混凝土内表温差,从而将混凝土内外温差控制在25℃左右。

4)混凝土的内外温度控制技术

为加强混凝土内外部温度控制,采用硅电阻测温仪进行测温,测温点仅布置在结构物的四分之一区域内,外侧测点距混凝土外基面5 cm;另辅助预埋测温管人工测温,测温管布置在承台对角线上,连续布置3根测温管,管间距9.60 m,管深1.25 m,管口高出混凝土面10 cm,管底用钢板密封。每个测温管内灌入200号机油,通过放入温度计测量油温的方法来间接测量混凝土的温度。

为了能够更好地掌握混凝土的内部温度,坚持24 h连续测温。待混凝土终凝后,每2 h测温一次,并认真记录数据,同时绘制温度变化和内表温差曲线。比较人工测温和硅电阻自动测温差异,保证测温的准确性。

4 结束语

计算混凝土施工的温度,并采取相应措施控制混凝土的入模温度,通过混凝土内布置散热管通水降温、顶面蓄水养护及连续测温等技术措施控制各个界面的温度梯度,并采取相应的技术措施来防止温度裂缝的出现,保证大体积混凝土构件的质量。

[1]周水兴,何兆益,邹毅松.路桥施工计算手册[M].北京:人民交通出版社,2001.

[2]江正荣.建筑施工计算手册[M].北京:中国建筑工业出版社,2001.

[3]交通部第一公路工程总公司.桥涵[M].北京:人民交通出版社,2000.

[4]中华人民共和国交通部.JTJ041—2000 公路桥涵施工技术规范[S].北京:人民交通出版社,2000.