两种集装箱超偏载检测装置的应用对比

魏 刚,张军伟

(1.中铁集装箱运输有限责任公司 技术装备部,北京 100055;2.郑州铁路局 装卸机械厂,河南 郑州 450052)

集装箱运输是现代物流业的发展方向。近年来,集装箱运输进入了快速发展时期,我国铁路货运中集装箱运输所占的比重逐年上升。但是集装箱运输中的超载、偏载现象给安全运输带来一定影响。一旦集装箱出现超偏载,当其装上列车后,负重车辆重心在横向或纵向上偏移超限,会造成安全隐患,甚至会引发列车脱轨或翻车的严重事故。为了确保安全运输,必须要在源头控制,即对集装箱进行超偏载检测。

同样,在国际联运中,由于没有相关承运前的超偏载检测装置,虽然在码箱时凭借经验观察能发现有偏载情况,但不能提供相关数据,就不能要求委托人进行开箱检查或拒绝承运,从而不能及时消除隐患以保证安全运输。为了做好源头控制,安装集装箱超偏载检测装置十分必要。目前国内外对集装箱超偏载检测的有效专用计量设备主要有两种,下面将对这两种设备进行阐述。

1 集装箱超偏载检测现状

根据铁道部《铁路货车超偏载检测装置运用管理办法》,要求运用科技手段严格检查超载和偏载。规定中要求集装箱装载时重心允许偏差 (偏离中心轴线的距离) 横向200 mm,纵向600 mm (20英尺箱)、1 200 mm (40英尺箱)。但为了保证铁路运输车辆通过曲线时的安全性,《铁路货物装载加固规则》规定:集装箱货物的重心偏移车辆纵向中心线 (即重心横向偏移) 容许的极限值为100 mm。另外,我国铁路车辆允许最大轴重23 t,所以集装箱的纵向偏移量也要符合要求。因此,可以通过控制集装箱的超偏载量来达到控制运输车辆超偏载的目的。

目前,铁路货场在装卸过程中,对集装箱超载的检测已有汽车衡、吊秤、钩头秤等,但对于集装箱偏载的检测还没有科学有效的检测设备,目前已有的检测装置不能方便快捷地提供相关检测数据。这些设备一般由专人操作,主要存在以下缺点:

(1)使用不方便,功能单一。用地磅测重时,空车、重载需要各测1次,若车辆装载2个20英尺箱时则要测3次,而且不能检测偏载情况;用门式起重机钩头秤也同样存在不能检测偏载的问题。

(2)设备投资大,检测效率低。车辆专用超偏载检测仪设备投资大,且不能在装卸过程中及时发现集装箱的超偏载情况。如果发现超偏载现象,还需要到指定地点用装卸设备进行调整。

(3)轨道衡检测属于事后检测,集装箱已经装上列车,调整还需到最近的装卸作业点才能进行。

目前已研制的集装箱超偏载检测设备中,有效的专用设备主要有2种,一种是地面数字式集装箱超偏载检测装置,该检测装置相当于1台汽车衡,使用需要专门的场地,且需要将集装箱全部运输到某一固定地点检测之后才能装车。另一种是在集装箱吊具上安装检测计量设备的集装箱超偏载检测称重装置,在集装箱吊运的过程中进行检测。

2 集装箱超偏载检测装置的工作原理

2.1 地面数字式集装箱超偏载检测装置

该系统是利用4只称重传感器对承载平台作水平支撑,承载平台上设置有2组定位销,保证集装箱在平台上能准确定位,一组是供20英尺集装箱之用,另一组是供40英尺集装箱之用。定位销的位置可以保证集装箱放上承载平台后,其几何中心与承载平台的几何中心点重合。见图1。

4个支点单独计量,计算机检测系统通过称重仪表扫描检测各支点称重传感器的载荷,并计算出集装箱的总重及偏重。通过各称重传感器相对承载平台几何中心的坐标和称重传感器上所受的载荷,计算出集装箱重心位置相对承载平台的几何中心的坐标x和y的数值。由于设计保证承载平台的几何中心与集装箱的几何中心重合,因此所得的x和y值也是集装箱的中心偏移量。计算机检测装置带有专用的校准程序对装置进行校准,保证了装置检测结果准确、可靠。计算机记录保存的测量结果,也可以通过打印机打印出来。

2.2 吊具式集装箱超偏载检测称重装置

目前铁路集装箱办理站大部分使用集装箱专用门式起重机来装卸集装箱。门式起重机小车下方设20/40英尺箱伸缩吊具 (图2),如果在吊具的转锁处安装称重装置,那么在装卸作业的同时即可进行超载、偏载检测。

集装箱专用门式起重机的起升机构为4吊点布置形式如图3,从起重小车上放4根起升钢丝绳,绕过吊具上架的4个动滑轮组后,再回到小车起升机构的卷筒上,20/40英尺箱伸缩吊具与吊具上架通过销轴或转销连成一体。起重机起升机构工作时,吊具和集装箱作上下平移运动,吊具始终处于水平状态。另外,吊具结构的刚性很好 (在40英尺集装箱偏载量最大时,同侧吊具悬臂2个转锁的下挠差值为0.6 mm,产生的坡度为0.000 026,对传感器精度的影响可以忽略不计),所以吊具可视为1个稳定平台,可以在这个平台的特定位置布置称重传感器。

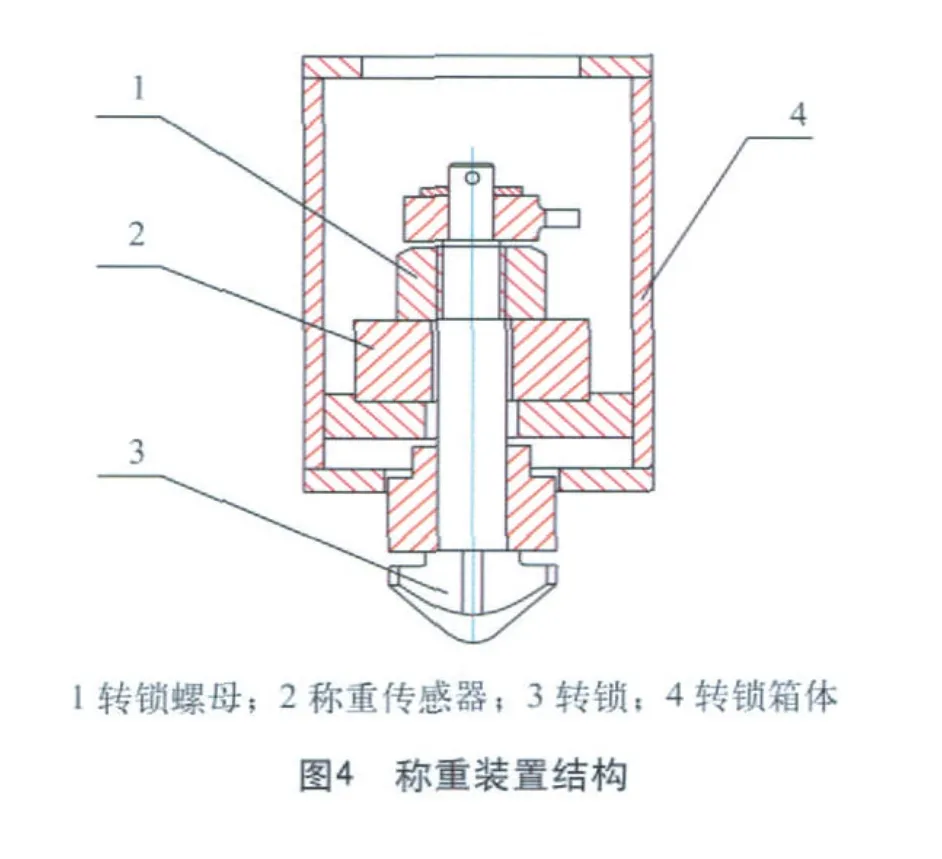

起重机作业时,布置在吊具四角上的转锁伸入对应的集装箱角件孔,然后由液压机构驱动转锁转动90°,锁紧集装箱。集装箱被吊离地面后,4个转锁承载了整个集装箱及货物的重量。由于4个转锁布置方向为竖直向下且互相平行,为了消除其他方向力的影响,将转锁螺母下部加工成凸球面,传感器上部加工成凹球面,转锁可以绕球心微量摆动,见图4。这样即使吊运有变形的集装箱时,也能确保转锁所受荷载通过球面均匀传递到传感器 (转锁摆动量在±5°范围内不影响传感器测量精度),因此可以认为转锁只受竖直荷载,没有水平方向荷载。根据转锁的受力状况,在4个转锁处布置4个称重传感器,集装箱4个角的重量通过转锁传递到转锁螺母,再由转锁螺母把力传递到称重传感器,然后通过中央处理器把电信号转换为数字信号,最后根据这些数据计算出集装箱的总重和偏载量,计算模型见图5。

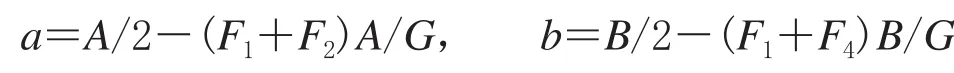

图5中F1、F2、F3、F4为4个传感器测出的集装箱每个角的重量,C为集装箱的水平形心,D为集装箱的重心,A、B为集装箱角孔之间的距离 (20英尺集装箱,A为5 853 mm,B为2 259 mm;40英尺集装箱,A为11 985 mm,B为2 259 mm),a、b为集装箱重心在纵向、横向的偏移量,其中集装箱及货物的总重量G=F1+F2+F3+F4。

根据力矩平衡原理,分别以吊具的宽边和长边为轴,求力矩和,可以得出:

对于20英尺集装箱,当F1+F2+F3+F4≤30 480 kg、|a|≤600 mm、|b|≤100 mm同时满足时,为装载合格,否则检测装置会报警,提醒工作人员采取措施。

对于40英尺集装箱,当F1+F2+F3+F4≤30 480 kg、|a|≤1 200 mm和|b|≤100 mm同时满足时,为装载合格,否则检测装置会报警,提醒工作人员采取措施。

对于偏载的集装箱,可以从显示屏上看出重心偏移的方向和距离,也可以外接打印机把检测数据打印出来,指导工作人员重新装载。

3 集装箱超偏载检测装置的应用对比

3.1 地面数字式检测装置

地面数字式集装箱超偏载检测装置在实际应用中,具备以下优点:

(1)称重平台经严格精确设计,能检测20英尺和40英尺集装箱。当前货运标准集装箱主要是这两种规格时,该装置具备一定的普遍性。

(2)称重系统各通道的输入灵敏度高。

(3)能够准确而迅速检测出集装箱的总重量,集装箱纵、横中心线的重量偏载位置,即集装箱重心相对集装箱几何中心的坐标。

(4)设备安装在地面固定位置,维修维护方便。

3.2 吊具式检测装置

吊具式集装箱超偏载检测称重装置解决了集装箱超重、偏重现场实时检测的难题,使现场作业人员在吊运装卸集装箱的同时就可以检测集装箱的超偏载情况,可在装车之前对超载、偏重和偏载量超标的集装箱进行处理。该设备的应用不需要专门的场地,也不需要增加额外的作业成本,在吊装集装箱的同时完成了检测,省时省力,方便快捷,把集装箱超偏载隐患消灭在装车源头,为集装箱的安全运输提供了保障。

4 结论

吊具式集装箱超偏载检测称重装置性能可靠、操作简单,只需起重机司机在吊装时完成操作,为运输安全提供了保证,提高了工作效率,满足了现场需求。因此,吊具式集装箱超偏载检测称重装置比地面数字式集装箱超偏载检测装置更具有市场推广应用价值。