8000t压力机大钢结构件制做技术

刘文涛

中冶恒通冷轧技术有限公司重型机械制造分公司质量部,河北唐山 063611

1 项目概况

天津市天锻压力机有限公司委托我公司制做8000t 模锻压力机的工件,是我公司迄今完成的单项设备吨位最大、技术挑战最难的项目之一。项目主要分为三大部分,共4 件:上横梁、下横梁各一件,支柱两件。重量分别为:150.7t、166.52t、162.37t。所用材质Q235B,板材厚度规格分别为:δ60mm、δ80 mm、δ100 mm、δ130 mm、δ150 mm、δ200mm。坡口形式根据组焊顺序要求分单面坡口和双面坡口,坡口角度为:30°~35°,钝边不大于5mm,最长焊缝为5 800mm。其结构设计,工艺和质量标准都属于比较高的难题。因这样重要的大工件,常规都采用中碳钢铸造件,而客户的设计部门要求采用钢结构焊接件取代铸造件,目的是在确保机械性能的前提下,缩短制造周期、降低生产成本。故我们组织技术骨干力量经过周密的研讨,作出大胆的尝试,制定出一套较为科学的技术工艺措施。下面以THP67-8000A 下横梁为例,说明其工艺技术。

2 制做工艺措施

分析图纸寻找出制做难点,并列出解决方案。通过对组成的结构分析,结合生产实际,排列出了技术要求和制做的难点。

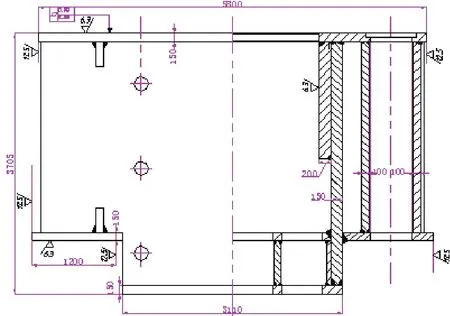

1)难点一:4个大面板的形状、位置精度要求高。平面度0.1mm~0.2mm,平行度为0.25mm。组焊后务必要保证这几个大面板平面度在2mm 范围内,确保在加工后面板的厚度均匀,承载的机械压力均等。如图1:

图1

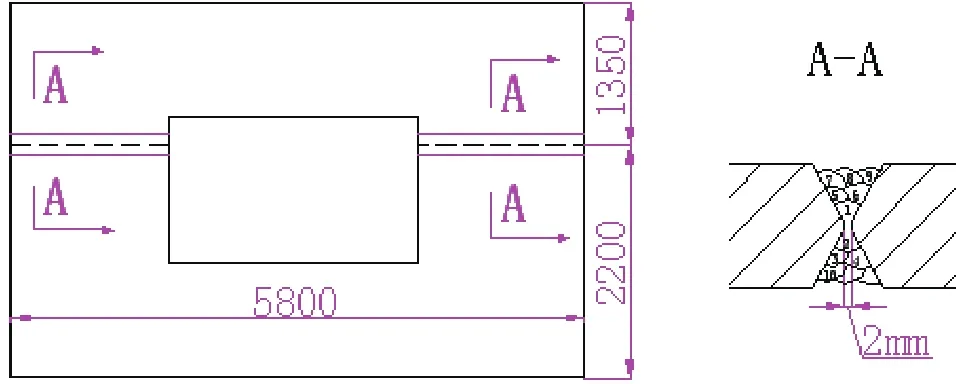

2)由于上、下面板板幅大,需要拼接后方能达到用料尺寸要求,所以拼板技术直接影响着产品的整体质量。也是制做难点之一。上面板由2 块δ150 板拼成。为使拼板符合GB11345-89Ⅱ级焊缝要求,δ150 板须开双面破口对接,一律采用自动埋弧焊,焊前预热90℃以上,焊材用H08A,焊剂为HJ430。尽可能地将坡口处的钝边焊透,为防第一道焊漏,施焊前在钢板间隙处背面垫焊剂垫。正面焊完后,在背面用气刨清根再焊,确保熔合好、成形好,消除焊接缺陷。这样才能100%满足超声波无损探伤要求,整条焊缝焊完后,用砂轮打磨光滑匀顺。为了减小扭转变形程度,拼板焊接必须在平台上进行,平台要通过水准仪找平。否则不能进行。如图2:

上面板拼板图 焊缝示意图

图2

3)考虑到焊缝的收缩量,下料时要根据焊接量的大小,焊接的相对位置。对下料板材要留出适当的焊接收缩量。根据情况按1‰~2‰预留。保证焊接后尺寸合格,并有均匀的机加工余量。需加工工件表面的板材,单面预留加工量为5mm~10mm。需加工周边及孔的内外圆的板材,加工余量预留10mm~15mm。

4)下料时按单件图准确画线切割,分两部分进行。一是较简单的直线单件,先进行放线,然后用半自动下料机切割,注意直线跑车,不能跑斜;二是几何形状较复杂、孔洞较多的单件。用数控切割机下料,这样能使较复杂单件的尺寸、形状、外观达到最佳状态。

5)焊接坡口切割后,除净氧化皮可见金属本色光泽,对边缘毛刺、熔渣及凹凸处,进行修补打磨。气割弧坑深度缺陷按1:1修磨过渡,深度大于2mm的坑要补焊修磨平整,有利于现场组对时的顺利导入。

6)各单件下料后上6 300kN 压力机进行校直调平,调平完要测量对角线长度,确保板料外形方正,否则组装时将影响相邻各个单件之间的组装间隙以及垂直度要求。单件需要焊前加工的部分转到机床加工完成。

7)组对时按反组法进行。以工件上面板的底面为基准,按长宽尺寸,分布走向划出十字线,以十字交叉点为对称中心进行放线。放线时要考虑加工余量和焊接收缩量。在线的头、尾、中心交叉点等主要位置打上样冲眼,然后按照先里后外,先下后上的顺序进行分序组对。合理选择装配焊接顺序。确保每条焊缝的焊接质量。板面对接时板两侧偏差要均匀一致。定位焊焊缝的长度为10mm~30mm,高度要低于施焊焊缝尺寸。定位焊点之间的间距视现场情况而定。但必须要保证在焊接过程中定位牢固,不开裂。定位焊采用与正式焊接相同的焊材。

8)按图纸要求预留焊接工艺孔及热处理放气孔。内部筋板需倒角(具体倒角大小按板厚装配现场确定),以保证长焊缝过筋板处能过焊。也为机加工的冷却液畅通流出做出保障。

3 焊接

230A~290A 之间,电压在24V-28V,CO2 气体流量为15-20L/min,运条尽可能平直,前后晃动尽量减小。

1)根据此工件材质和焊口形式,选用高效的CO2气体保护焊,充分发挥其焊接变形小的特点,同时能稳定焊接质量,减少了人工技能差别的影响。CO2纯度含量大于99.9%,水蒸气与乙醇总含量(V/V)不得高于0.005%,并不得检出液体水。焊材选用GBER50-6 ,φ1.2(天津大桥牌)焊丝,使焊缝与母材达到强度匹配,这是防止母材产生层状撕裂的重要措施之一,药芯焊丝开盘后应连续使用,避免受潮。设备为松下KRⅡ500 型焊机,开焊前对全部持证上岗的焊工作技术交底和系统培训。

2)焊前预热的是目的是改善钢的焊接性能,防止变形,稳定结构的形状。焊前预热在施焊焊缝坡口两侧各100mm 范围内均匀进行。由于材料为Q235B,所以采用火焰加热的方法预热,使之不低于90℃,配备电子测温仪,当监测温度超出预定值时,质量监理须及时要求施焊人员进行加热,以达到规定温度。测温点位于焊缝两侧,并离焊缝中心75cm 处左右。测温点在每一个焊接面应不少于3 处,温度必须控制在90℃~250℃之间;焊工在作业时需随时监测温度,控制层间温度略高于预热温度。各工位焊缝应连续焊接完成,不得无故停焊,层间温度过低或过高时,应立即采取补热、停焊的方法,待层间温度达到施焊条件后再进行焊缝焊接。

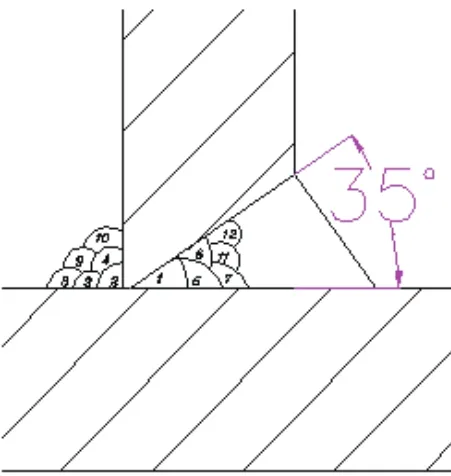

3)焊接工序:先整体打底焊进行加固,然后再先焊次要的焊缝(内腔各筋板之间的网络立缝),再焊主要焊缝;进行多层多道分序焊接,每完成一层的焊接要清理熔渣及金属飞溅,清除焊接缺陷,保证焊缝焊透,熔合好,成形好,外观均匀。焊接顺序如图3,对于长焊缝的焊接应采用从中间向两端分段退焊的焊接工艺,并保证焊接过程中的对称性,尽可能地通过焊接工艺来减小焊接残余应力的峰值和焊接扭转的产生。如果焊缝过长不能连续完成的,接头要相互错开,采用间隔对称法整体焊接,这样可以控制焊接变形。焊缝要饱满,过渡要圆滑。所采用的焊机电流在

图3

4)根据结构设计要求,详细的排列出装焊顺序,使焊接与组装过程穿插进行,确保所有焊缝焊接质量。

4 结论

通过对制做工艺的严格实施,成功的完成了这项艰巨的任务。实践证明技术工艺科学合理。经客户监理全过程监控,质量部门验收,产品符合JB/T8609-1997《锻压机械焊接件技术条件》质量标准。按照相似的工艺方案,对上横梁、支柱的制作也顺利完成。总体受到了用户的好评。为我公司赢得了荣誉,增强了市场竞争力。

[1]王国凡.钢结构焊接制造[M].北京:化学工业出版社,2004.

[2]焦馥杰.焊接结构分析基础[M].上海:上海科技文献出版社.

[3]江茜.钢结构工程施工禁忌手册[M].北京:机械工业出版社.

[4]赵金城.高温下钢材力学性能的研究[J].建筑结构,2000.