某高分子涂料的废水处理试验研究

张 彬

广东工业大学,广东广州 510006

0 引言

高分子涂料的生产废水由于其水质复杂、污染物浓度高,长期以来都属于难于处理的工业废水;铜酞菁作为酞菁系列有机颜料和涂料的合成中间体,其生产合成工艺通常可分为液相法和固相法两种,但无论采用哪种方法,其生产过程中的压滤、漂洗阶段环节都不可避免地会有大量母液和漂洗废水排出。针对铜酞菁这种高分子涂料合成中间体的生产废水的水质特点,综合考虑清除Cu2+、NH3-N等效率的影响因素和高浓度含量的SO42-以及其他有毒离子对微生物生长繁殖的抑制作用,采用化学沉淀加生化处理的新工艺对铜酞菁高分子涂料生产废水进行处理净化。

1 试验方案

1.1 废水取样

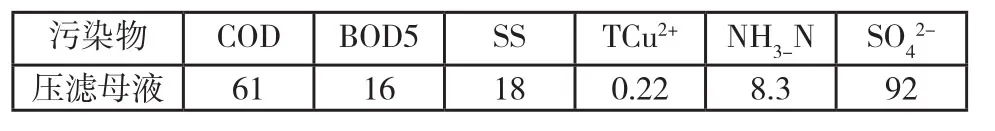

试验废水取自广东某高分子涂料厂铜酞菁液相法生产车间排出的压滤母液,取样废水中的各种污染物(离子)浓度具体见表1。

表1 废水中污染物浓度(mg/L)

1.2 试验方案设计

根据铜酞菁生产过程中压滤母液的水质特点,先将废水样品在六联搅拌机上进行混凝沉淀处理。实际试验中,每次取压滤母液500mL,并向母液中投加一定量的NaOH(浓度为10%)溶液[1],同时严格控制混合液体PH=10,搅拌机先以400r/min高速转动0.5min,再以80r/min~100r/min 慢速转动20min,然后静置60min 以上,待混合液中的固体沉淀物充分沉淀后,取其上层清液进行水质检测。

取静置沉淀后的混合液上层清液,加入一定量的H3PO4、MgCl2等物质[2],同时严格控制混合液的PH=10 后,在搅拌机上先以400r/min高速转动1min,然后再以80r/min~100r/min 慢速转动30min 后,待混合液静置沉淀60min 后,取其上层清液进行水质检测。

在脱氨后的混合液上层清液出水中,添加适量的多硫化钙溶液,同时控制混合液的PH=8~9,在搅拌机上以200r/min 快速转动约3min 后,再以80r/min~100r/min 慢速转动约10min 使混合液充分混合,再加入适量的三氯化铁溶液,并再次以280r/min 快速转动混合约0.5min,再以80r/min~100r/min 慢速转动约20min,然后静置沉淀30min 以使混合液充分混凝沉淀,取其上层清液进行水质检测。

取沉淀后的上层清液并进行相应的营养配比,然后装入A/O反应器,采用除铜脱氨后的铜酞菁压滤母液废水对接种污泥进行相应的培养、驯化,按预定设置的反应条件控制反应的进行。在厌氧阶段维持培养4h的时间,停止后进行机械搅拌;在好氧阶段停留维持的时间控制为8h,期间采用除油后的压缩空气进行充氧,采用φ5 砂芯曝气头。最后,生化处理后A/O 反应器中的出水经过沉淀器沉淀,取沉淀器出水中的上层清液进行水质检测。

1.3 水质检测

混合液的PH 值采用玻璃电极法进行测定和控制,溶液中的COD 成分含量采用标准重铬酸钾法进行测定,TCu2-浓度通过采用分光光度法进行测定,NH3-N 含量通过采用标准曲线比色法进行测定,其它成分根据《废水水质标准检测方法》进行测定。

2 试验影响因素及结果分析

2.1 PH对一次沉淀的影响

在第一次进行压滤母液的混凝沉淀时,各取500mL 压滤母液,依次分别加入不同量的NaOH 溶液(质量浓度为10%),精确控制混合液的溶液PH 值分别为9.0,9.5,10.0,10.5,11.0 进行取样废水的混凝沉淀,以确定试验进行的最适PH 值。经过对混合液搅拌、沉淀、过滤处理后,依次取其上层清液进行Cu2+浓度的测定试验,根据测试结果,混合液进行一次沉淀试验的pH 值应控制为10,此时Cu2+的去除率在99.5%以上,一次沉淀后的上层清液中Cu2+浓度可成功控制在50mg/l 以下。

2.2 多硫化钙对二次沉淀的影响

铜酞菁压滤母液经过一次沉淀除铜和化学沉淀脱氨处理后,其混合液的上层清液中污染物含量具体见下表2。

表2 除铜、脱氨后的废水污染物浓度(mg/l)

多硫化钙溶液按生石灰∶硫磺粉∶水= 1∶1.2~1.5∶10的比例进行配制,在混合配制过程中应不断加热和搅拌处理,直至变成均匀的棕红色溶液。多硫化钙溶液的用量应相应增加,并按1.0mg/l的比例加入一定量的三氯化铁混凝剂,同时严格控制混合液的PH 值处于8~9,将混合液充分混凝,待其沉淀后取其上层清液进行水质检测,试验后测得的水质情况具体见下表3。

表3 二次处理后的废水污染物浓度(mg/l)

过量增加相应的多硫化钙溶液,其目的是使混合液在较低的PH 值(7~9) 环境条件下,进一步增加Cu2+的沉淀以降低其浓度,使其达到更低的排放标准,减弱对后续生化处理产生不利的抑制作用;同时,还可以有效降低混合液中SO42-浓度和其它有害重金属离子的浓度,减弱其对后续生化处理的不利影响。混合液中残留的过量多硫化钙,可通过加入适量的三氯化铁去除;同时由于硫化物的沉淀颗粒相对细小,其沉淀性能相对较差,加入三氯化铁后可显著改善其沉淀效果。

2.3 生化试验

采用A/O 生化工艺进行处理,应根据化学处理后的废水水质进行生化试验的设计,设计时应着重考虑COD和NH3-N的去除率,应把这两个重要因素作为生化处理的决定性因素[3]。生化处理的缺氧段反应条件维持4h时长为宜,在好氧段条件下停留时间以8h 为宜,反应回流比R =200%,NH3-N 容积负荷控制为0.12kg/(m3.d),COD的容积负荷控制为0.55kg/(m3.d),Na3PO4的添加量按维持混合液中N∶P =6∶1 为标准,经生化处理后的混合液水质检测结果见表4。

表4 生化处理后废水污染物浓度(mg/L)

从表4 可知,经化学预处理后的铜酞菁生产废水,在经A/O法生化处理后,取得了较好的处理效果,完全能达到国家规定的废水排放标准。

3 结论

1)铜酞菁生产压滤母液经过除铜、脱氨氮处理后,其Cu2+仍超出国家排放标准,采用多硫化钙溶液进行废水再处理后,可确保废水混合液中的Cu2+达标排放,同时混合液中SO42-浓度也下降到200mg/L 以下,基本上不会影响后续的生化处理试验的进行。

2)采用A/O 生化法进行废水处理,不仅可去除废水中的有机污染物,而且系统的反硝化作用还能有效地去除废水混合液中残存的氨氮,能确保处理后的废水中氨氮指标达到排放标准。

[1]王士联.粗铜酞菁颜料生产中的三废治理[J].化工环保,1999,19(6):352-356.

[2]刘刚.化学沉淀法处理氨氮废水技术[J].环境工程,1998,16(5):24-27.

[3]周军.两级活性污泥法处理铜酞菁废水试验研究[J].环境工程,2000,18(4):10-12.