间歇生产过程的复合模糊PID控制

张祖鹰

ZHANG Zu-ying

(南京化工职业技术学院 电子信息系,南京 210048)

0 引 言

间歇生产具有小批量、多品种、高附加值、合成步骤复杂、产品更新换代迅速等特点,具有灵活多变的特性,满足小批量、多品种、多规格、快速、高质量生产的需要,可以用同一套多用途、多功能的设备生产多种类型的产品。间歇过程已广泛应用于精细化学品、食品、药品、微电子材料、聚合物、染料和涂料等产品和功能材料的生产。由于间歇过程具有时变、非线性等特性,过程难以建模和模型不准确等特点,国内的大多数间歇生产过程自动化水平普遍较低。为确保生产安全、环保,保证产品质量,提高市场竞争力,节约生产成本,在间歇生产过程中研究和推广应用先进控制策略十分必要和迫切[1,2]。

1 间歇过程的特点

间歇过程是将有限量的物料按规定的加工顺序在一个或多个设备中加工以获得有限量的产品的加工过程。典型间歇过程的工艺流程如图1所示。

图1 典型间歇过程的工艺流程图

间歇过程操作控制的主要特点包括:1)时变性,在间歇生产过程中,进行着化学或物理变化,从初始状态转变为一个完全不同的终止状态。2)非线性,间歇生产过程的非线性来源于多个方面,如反应速率与温度和浓度之间的非线性关系,反应器夹套传热量与流经夹套的加热/冷却介质的流量之间的非线性关系。3)模型的不准确性,建立一个可靠的工业过程模型费时费力,而间歇工艺过程开发的主要目的是要缩短产品上市时间,在一些特种化学品、生物制品和聚合物的间歇生产中,甚至连有影响的反应的数量都不太确定,更不用提及其化学计量学或动力学模型。4)存在约束条件,过程或装置存在的约束条件使得间歇过程的操作更加复杂,过程和操作约束条件决定了间歇工艺过程的操作,由此导致获取的最优或次优操作点常常在约束边界条件上。5)过程干扰,操作错误和设备问题是间歇过程运行中难以排除的主要过程干扰,也有其他的由上游过程特性变化如原料组成变化等导致的不可测干扰。6)过程不可逆,在具有与历史操作相关特性的产品如聚合物或结晶产品的间歇生产过程中,一旦生产出了不合格产品,一般不可能采取补救措施,该批产品往往只能作为废品处理。这与连续过程不同,连续过程在一次操作波动后,则往往能采取适当的控制作用使其回到希望的稳定状态。

上述的间歇过程特性,往往使得间歇过程的最优操作和控制难以实现[3]。而以下的间歇过程的两项特点,则对间歇过程的最优操作和控制有帮助。重复性,由于间歇过程特有的重复运行特性,每次运行的结果都对下一次的优化运行提供了有用的信息,因此而出现了与实际间歇生产相关的批次优化的研究。慢速过程,大多数化学和生物转化过程要么非常快要么相对较慢。对特别快速的转化过程,对过程运行没有有效的优化控制措施。对较慢速的转化过程,过程的主要时间常数相对较大,因此有足够的时间去在线处理过程信息,如进行较复杂的计算,实现间歇过程的优化控制[4,5]。

2 间歇过程的复合模糊PID控制

以一典型的间歇生产过程啤酒发酵为例说明复合模糊PID控制过程。啤酒发酵是一个复杂的生物化学反应过程,发酵温度的控制是保证啤酒质量的主要因素,其典型工艺控制曲线如图2所示,不同品种、不同工艺所要求的温度控制曲线会有所不同。发酵过程是在大型啤酒发酵罐中进行,周期为12 18天的发酵过程中,根据酵母的活力,生长繁殖的速度,对发酵液提出不同的温度要求,难以用严格的数学模型表达式描述。常规PID控制以其简单可靠、容易实现、静态性能好等优点广泛应用于实际工业过程中。但对于具有非线性、时变性、大时滞性、结构参数不确定性的啤酒发酵过程,由于常规PID控制不能在线自动修改控制器参数,难以适应过程状态的变化,因而温度控制过渡时间长,超调量大,难以满足及时、准确地跟踪工艺曲线的要求。近年来提出了诸多智能控制方案,如专家系统、模糊控制、神经网络等[6,7],这些方法在鲁棒性、抗干扰能力方面有很大的优势,而经典的PID控制算法具有结构简单、可靠性高和实用性强等优点。因此将经典的PID控制算法和模糊控制算法相结合,采用复合模糊PID控制算法来解决啤酒生产过程综合自动化控制啤酒发酵温度控制难点问题。

2.1 复合模糊PID控制器设计

图2 发酵温度典型工艺控制曲线

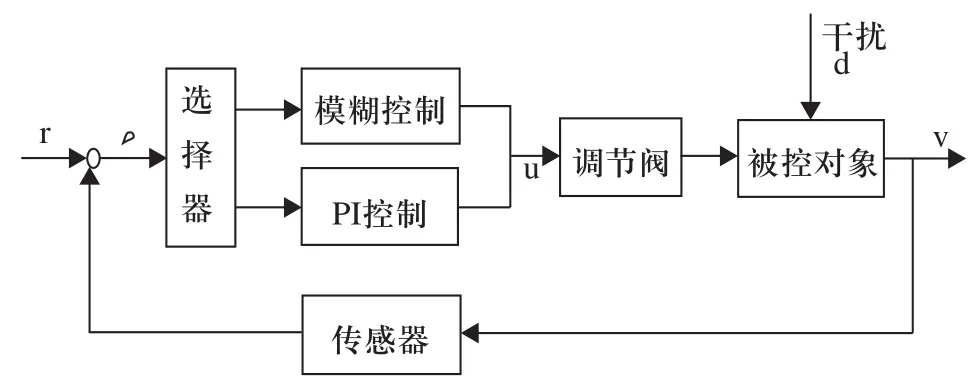

控制器结构如图3所示。该控制器能够减少稳态误差,增强抗干扰能力。其原因是:在过渡过程中,因系统的误差和误差变化率较大,选择器切换到模糊控制,以提高系统响应速度,加快响应过程;但模糊控制必然存在稳态误差,为消除稳态误差,在平衡点附近选择器切换为PI控制。

图3 复合模糊PID控制器结构图

其中,PI控制器设计不再重复,模糊控制器按如下顺序设计。

1)模糊控制器输入输出变量

考虑到模糊控制器的复杂性和控制精度的要求,选用二维模糊控制器[8]。这样既避免了使用一维控制器的动态性能不佳,也避免了采用三维模糊控制器的过于复杂、难以设计和占用计算机时间过长、实时性差等弊端。

模糊控制器中,采用温度误差e和温度误差的变化率ec作为输入变量,控制量输出u为输出变量。模糊控制过程中,同时考虑温度偏差和偏差变化率,不仅能保证系统控制的稳定性,而且还可以减少超调量和振荡现象。

词集、论域、隶属函数确定如下:

把温度误差。的论域量化为14档,即

{e}={-6,-5,…,-I,-0,+0,+l,…,+5,+6}

且温度差的模糊子集选取如下词集

{PB,PM,PS,PZ,NZ,NS,NM,NB}

把温度误差变化率e c的论域量化为13档,即

{ec}={-6,-5,…,-1,0,+l,…,+5,+6}

且其模糊子集选取如下词集

{PB,PM,PS,Z,NS,NM,NB}

把控制量u的论域量化为15档,即

{u}= {- 7,- 6,- 5,…,- l,- 0,+ 0,+l,…,+5,+6,+7}

且其模糊子集选取如下词集

{PB,PM,PS,Z,NS,NM,NB}

另外,列出温度误差e、温度误差变化率ec和控制量输出u的隶属函数赋值表有:温度误差的模糊变量赋值表;温度误差变化率的模糊变量赋值表;控制变量的模糊变量赋值表。

2)模糊控制规则建立

模糊控制器的规则一般基于专家知识或手动操作熟练人员长期积累的经验,是按人的直觉推理的一种语言表示形式。模糊规则通常由一系列关系词连接而成,比如if-then、else、alse、and、or:等。对于啤酒发酵罐温度控制而言,当温度误差e>0时,应该增大调节阀开度,增加冷媒的流量,使发酵罐温度误差降低,反之则减小调节阀开度;当温度误差变化率△e>0时,应增大调节阀开度,温度误差变化率逐渐减小。将e与△e的模糊子集两两组合,可以形成56条模糊规则,如表1所示。

表1 发酵罐温度模糊控制规则库

模糊控制规则表中所包含的每一条模糊条件语句都决定一个模糊关系,控制规则的总模糊关系为:

其中:

3)模糊控制响应表获取

计算出模糊关系 后,基于推理合成规则,由温度误差e 的论域 {e}={-6,-5,…,-l,-0,+ 0,+l,…,+5,+6}和温度误差变化率e c的论域{e c}= {-6,-5,…,-l,0,+l,…,+ 5,+ 6},根据语音变量温度误差E和变化率EC的模糊赋值表,针对论域{e}、{e c}全部元素的所有组合,求取相应的语言变量控制量输出U的模糊集合,并应用最大隶属度法对此模糊集合进行模糊判决,取得以论域 {u}= {-7,-6,-5,…,-l,0,+l,…,+5,+6,+7}的元素表示的控制变化值u。在上述离线计算基础上,便可建立查询表。

在每一个控制周期中,将采集到的实测温度误差et和温度误差变化率et-et-1,分别乘以量化因子ke和kec,并进行量化变换后取得所需的e和e c值后,通过查找表中相应行和列,立即可输出所需的控制量变化u,再乘以比例因子ku便是加到被控过程的时间控制量变化值。

2.2 控制系统仿真

根据温度给定曲线,在MATLAB软件的SIMULINK环境下,进行仿真设计和分析。所采用的发酵罐温度复合模糊PID控制策略已经应用于某啤酒厂中的发酵罐温控中,在一个完整发酵周期内的实际控制情况,拥有发酵罐上温、中上温、中温以及下温4条历史曲线和发酵工艺设定曲线,发酵温度能很好的跟踪工艺曲线的设定温度值。可见,采用复合模糊PID控制策略,具有较高的控制精度,其中主温度点(下温)控制偏差在士0.3℃以内。

3 结论

过程控制的任务是在了解、掌握工艺流程和生产过程的静态特性和动态特性的基础上,根据安全性、经济性和稳定性的要求,应用自动控制的理论对控制系统进行分析和综合,最后采用适宜的手段加以实现。

间歇生产设备和间歇生产过程的非稳态属性及其产品品种和工艺条件频繁变化的柔性操作特性,为适应当前生产对控制的要求愈来愈高的趋势,必须充分注意现代控制技术在过程控制中的应用。

对于具有非线性、时变性、大时滞性、结构参数不确定性的啤酒发酵过程,常规PID控制难以满足及时、准确地跟踪工艺曲线的要求。将复合模糊PID控制策略应用于啤酒发酵温度控制,主温度点的控制精度小于士 0.3℃,取得了令人满意的效果。

[1] 宋建成.间歇过程计算机集成控制系统[M].北京:化学工业出版社,1999.

[2] 王保国,许锡恩.间歇过程设计与优化[M].北京:中国石化出版社,1998.

[3] 孙小方,蔡亦军,潘海天.间歇化学反应器的先进控制技术[J].化工时刊,2002,(11):1-4.

[4] 陈治纲,许超,邵惠鹤.间歇过程优化与先进控制综述[J].化工自动化及仪表,2003,30(3):1-6.

[5] 温盛军,王东云.间歇过程智能控制的发展与展望[J].中原工学院学报,2005,16(6):29-34.

[6] 孙优贤,邵惠鹤.工业过程控制技术一应用篇[M].北京:化学工业出版社,2006.

[7] 邹志云.面向21世纪的化工过程控制技术[J].石油化工自动化,1999,(5):2-8.

[8] 王树青,金晓明.先进控制技术应用实例[M].北京:化学工业出版社,2005.