基于MCGS的X62W铣床监控系统设计

熊幸明,包 艳,张 丹,张文希

XIONG Xing-ming, BAO Yan, ZHANG Dan, ZHANG Wen-xi

(长沙大学 电子与通信工程系,长沙 410003)

0 引言

MCGS(Monitor and Control Generated system)是一套基于Windows98/Me/NT/2000操作系统(或更高版本)、用于工业过程控制和实时监测的通用计算机系统软件,可快速构造和生成上位机监控系统[1]。它集计算机技术、测量技术、控制技术和现代通信技术于一体,使用户避开复杂的计算机软件代码编制,集中精力解决好系统本身的控制问题,极大地提高了完成自动化工程的工作效率,体现了现代工业自动化系统向信息化、集成化、分布化和网络化发展的趋势。本文以X62W铣床电动机的变频调速为例,对基于MCGS的电机变频调速监控系统的设计进行介绍。

1 PLC控制硬件结构

X62W万能铣床由三台异步电动机拖动,M1为主轴电动机,用来实现主轴的旋转运动。M2为进给电动机,由操纵手柄和机械离合器相配合,带动工作台实现前、后、左、右、上、下六个方向的进给运动。圆形工作台的旋转运动也由进给电机M2经传动机构实现。M3为冷却泵电动机。

根据机床控制要求,主轴启动、停止和工作台快移需要两地控制,按照节省输入、输出点的原则,将主轴启动按钮SB5、SB6并联,停止按钮SB7、SB8串联,快移按钮SB9、SB10并联接到PLC输入端子上,各占一个输入点;冷却泵电机和照明灯由开关直接控制,也不占输入、输出点。分析表明,改造后的X62W铣床共需输入点17个,输出点16个,考虑l0%余量及以后增加报警电路、故障显示电路和工艺控制等问题,选用三菱FX2N一48MR型PLC(Programmable Logic Controller)。FX2N一 48MR共 有 24个开关量输入通道,24个继电器输出通道。主轴电机调速采用三菱FR—E540—7.5K变频器,进给电机则采用FR—E540—1.5K变频器。FR—E540是采用磁通矢量控制技术,PWM原理和智能功率模块(IPM)的高性能变频器,无速度反馈开环控制的调速范围为1∶120,采用速度反馈闭环控制的调速范围可达1∶1000,完全能满足X62W铣床的控制要求。PLC与变频器的接线如图1所示。

变频器输入端子中RH、RM、RL为多档转速控制端子。通过这三个端子的不同状态组合,可获得1~15档转速。每档转速设置对应的工作频率,则电动机转速的切换便可由PLC自动控制。

由于FR—E540变频器内部具有直流制动装置,通过设置直流制动参数Pr.10(直流制动动作频率)、Pr.11(直流制动动作时间)、Pr.12(直流制动电压),可使系统在很短的时间内快速停车。这样用于铣床调速控制时,不需再设机械或电气制动装置。

图1 X62W铣床PLC与变频器外部接线图

2 MCGS监控系统组成

基于MCGS的X62W铣床主轴电机变频调速监控系统组成框图如图2所示。

图2 X62W铣床主轴电机变频调速监控系统组成框图

该系统主要由上位机(普通PC机或工业IPC机)、三菱FX2N-48MR型PLC、三菱FR-E540系列变频器、主轴电动机、报警器、打印机等组成。上位机主要用于监控、数据处理、报表等,而PLC作为底层控制器,则完成具体的控制动作。上位机与PLC之间通过RS-232串口连接进行通信。上位机发出的命令通过PLC中CPU的运算处理,转换成变频器可以识别的控制指令,输出到变频器的输入端,变频器根据输入信号(开关量或模拟量)调整主电路中交流电压的频率驱动电动机动作,从而完成控制转速的任务。其中,输入设定值、转速的实时显示图形或曲线的各种报表是在上位机中的组态软件进行的,而电机转速的控制则是由PLC和变频器来完成的[2]。

3 MCGS组态设计

1)监控界面

上位机监控界面是在MCGS组态软件的用户窗口中由用户组建的,为用户提供最直观的显示画面。具体步骤是:

(1)在“用户窗口”中单击“新建窗口”按钮,建立“窗口0”;

(2)选中“窗口0”,单击“窗口属性”,进入“用户窗口属性设置”;

(3)将窗口名称改为“X62W铣床监控界面”,窗口位置选中“最大化显示”,其他不变;

(4)在“用户窗口”中,选中“X62W铣床监控界面”,点击右键,选择下拉菜单中的“设置为启动窗口”选项,将该窗口设置为运行时自动加载的窗口;

最后生成图3所示的X62W铣床电机调速监控界面。依靠图3的组态画面,实现对系统的操作和监控。在画面上可直观的看到电机的正转和反转动作,转速的指针和数字显示,超速报警指示等。

图3 X62W铣床电机调速监控界面

2)系统数据对象

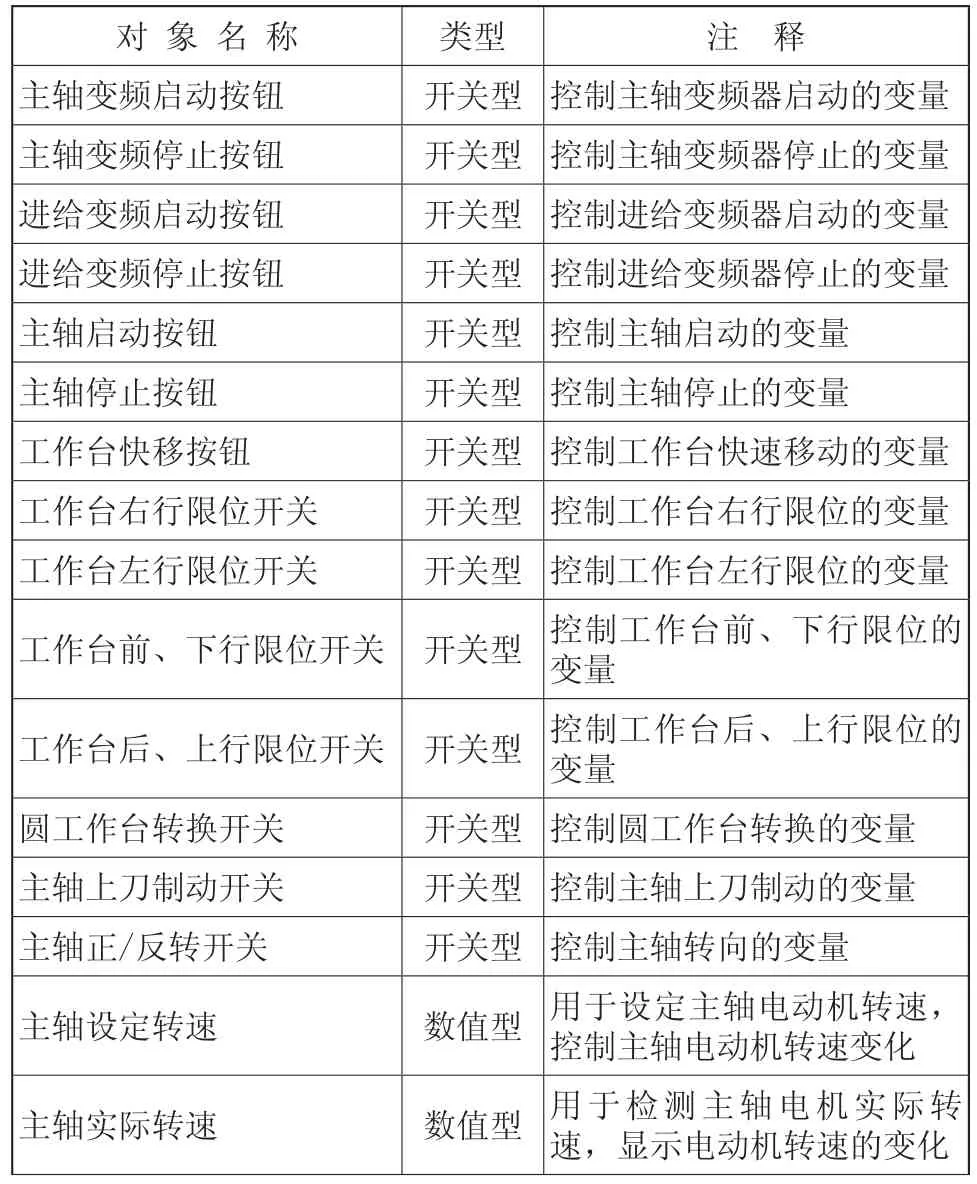

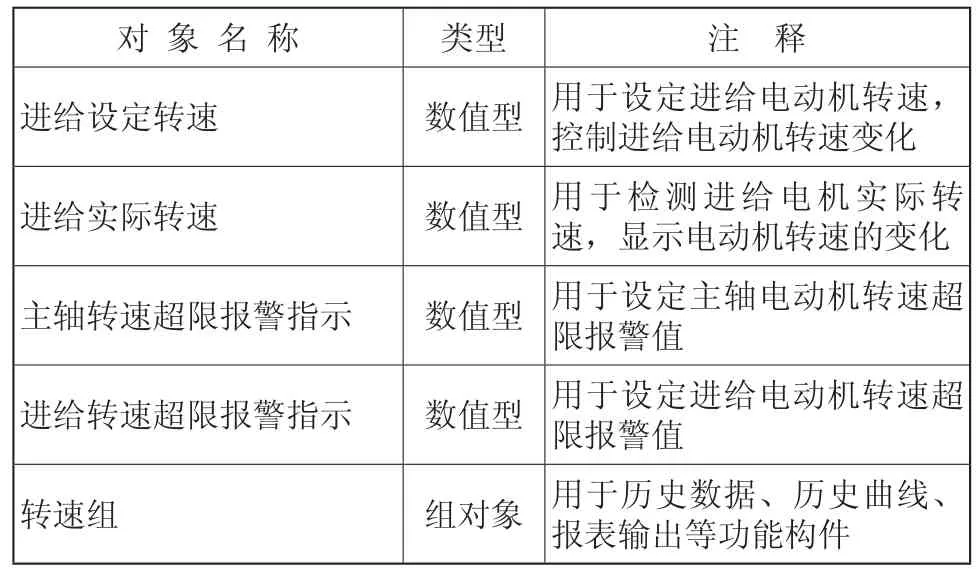

MCGS用数据对象来表述系统中的实时数据。实时数据库是所有数据对象的集合,是应用系统的数据处理中心。将实时数据库中定义的各种开关型或数值型变量与监控画面中相对应的仪表、按钮、指示灯等连接起来,就可使动画按照要求动起来。由图1的PLC接线图可见,此系统的输入和输出均是开关量,所以在MCGS组态的实时数据库中对应的数据对象类型也是开关型的,部分数据对象定义如表1所示。

表1 部分数据对象定义

对 象 名 称 类型 注 释进给设定转速 数值型 用于设定进给电动机转速,控制进给电动机转速变化进给实际转速 数值型 用于检测进给电机实际转速,显示电动机转速的变化主轴转速超限报警指示 数值型 用于设定主轴电动机转速超限报警值进给转速超限报警指示 数值型 用于设定进给电动机转速超限报警值转速组 组对象 用于历史数据、历史曲线、报表输出等功能构件

在组态画面设计完成后,必须对画面进行设置,将用户窗口中的图形对象与实时数据库中的数据对象建立对应连接关系,使系统在运行过程中,产生形象逼真的动画效果。对某些通过常规组态方法难以实现的控制和计算任务,则需要使用脚本语言编写脚本程序,实现特定的流程控制和操作处理[3]。

4 MCGS与PLC的通信设置

MCGS一般通过上位机的串行口和PLC上的编程口建立物理上的通讯连接,从而达到操作PLC的目的,起到监控作用。MCGS组态软件在设备窗口中建立系统与外部硬件设备的连接关系,使系统能够从外部设备读取数据并控制外部设备的工作状态,实现对工业过程的实时监控[4]。

MCGS“设备组态”方法是先调用MCGS串口通讯父设备构件,再找到三菱FX一232子设备构件,并挂接在串口父设备下。对串口父设备需打开其属性窗口,在设备属性设置中“串口端口号”设为0一C0Ml,通讯波特率设为:6~9 600,数据位位数:3~8位,数据校验方式:偶校验,1位停止位,数据采集方式:同步采集。设置完后单击“确认”按钮返回。而对于三菱FX一232子设备,要先打开其属性窗口,设置好基本属性中的设备名称、初始工作状态和最小采集周期(同父设备),然后根据MCGS与FX系列PLC之间的通讯方式,再进行后面的设置。如果使用MCGS提供的Read和Write设备命令直接访问PLC,则无需进一步设置;如果使用MCGS循环采样方式自动周期性地访问PLC,则还要对设备增加通道,建立通道连接,把PLC中相关继电器(X,Y,M)和寄存器(D)与MCGS实时数据库中的变量逐一建立对应关系,确定操作方式(读或写或读写),设置工作才完成。

对PLC的通讯设置主要是设置PLC的特殊寄存器D8120。这是一个16位的特殊寄存器,其设置方法是在PLC程序中在PLC上电时,由初始化继电器M8002驱动而自动写入相关设置参数,或者在PC机上使用PLC开发系统软件预先进行设置。FX系列PLC默认的通讯设置为D8120 =H0086,表示波特率为9600bps,7位数据,偶校验,1位停止位,无命令头和尾,不加校验和,无协议通讯方式。如采用其它参数通讯,则必须修改D8120各个对应位的值。必须注意,MCGS与PLC的参数设置要一致,才能实现两者之间的正确通信。

5 结论

本设计是应用PLC和MCGS组态技术对X62W铣床原有的继电-接触器控制系统进行改造。PLC与变频器组成的交流变频调速系统具有实时性好、响应速度快、可靠性高、操作方便、节约能源、节省投资等优点。应用MCGS组态软件监控系统,减轻了操作人员的劳动强度,降低了设备维护费用,提高了系统的自动化水平,具有较高的推广价值。

[1] 北京昆仑通态自动化软件科技有限公司.全中文工控组态软件MCGS用户指南.北京:MCGS公司,2003

[2] 包建华,丁启胜,张兴奎.工控组态软件MCGS及其应用[J].工矿自动化,2007

[3] 许志军.工业控制组态软件及其应用[M].北京:机械工业出版社,2005

[4] 邹伟,杨平,徐德.基于MCGS组态软件的上位机控制系统设计[J].制造业自动化,2008(12):103-108