新型折叠装置的优化仿真

张卓辉,李爱军,郝国丹

ZHANG Zhuo-hui, LI Ai-jun, HAO Guo-dan

(中国矿业大学 机电工程学院,徐州 221116)

0 引言

现代服务产业是我国重点支持发展的产业之一,全自动折叠机将床单、被罩等酒店布草自动进行3-5折折叠,大量节省人力,其核心技术为传动带导向布草,利用吹气、翻板和折刀进行折叠动作。作者研发了一种新型折叠装置,对其进行了虚拟样机的仿真分析,实现了敏捷制造。

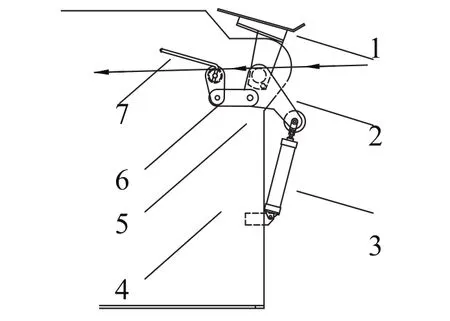

图1 折叠装置结构图

本折叠装置工作原理如图1所示,首先由气缸3推动杆2,杆2则带动刀板1摆动,并通过连杆5带动连爪杆6和导布抓7一起摆动,从而实现布草在水平方向上中间对折。图中箭头方向为布草运动方向。

在现代大型洗涤服务行业,折叠机可以代替人工劳动,大大减轻工人的劳动强度,从而提高生产效率。折叠装置的机构优化设计与运动仿真可以提高设计效率和设计质量,缩短设计周期。基于此,本文将机构的优化设计和运动仿真结合运用,对折叠装置的结构进行优化,并用虚拟样机技术仿真验证优化结果。与优化前相比,简化了弹簧机构为连杆机构,简化了制造工艺。

1 优化设计

1.1 定义设计变量

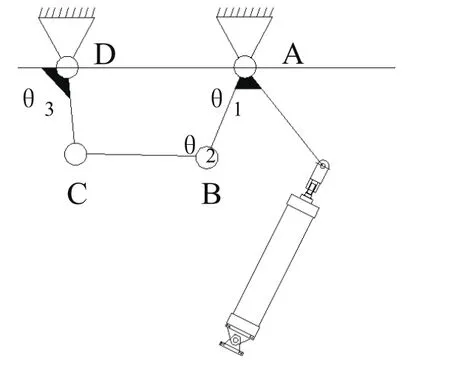

首先用图2所示的机构运动简图表示图1所示的折叠装置,其四个铰点分别为A、B、C、D,AB、BC、CD和DA的长度分别为l1,l2,l3和l4。其中DA为机架,其长度l4是恒定的。机构起始角根据实际工作角度拟定,分别用θ3和θ1表示。因此,变量可简化为三个,即l1,l2和l3,为三维优化问题,设计变量定义为:

图2 机构运动简图

1.2 建立目标函数

为优化装置结构,以杆件受力最小和杆件质量最小为目标,建立多个目标函数:

1)杆件所受力最小

其中,FAFBFCFD为ABCD四个铰链处所受力。

2)杆件质量最小

由于各杆的材料相同,且横截面积相差无几,所以,要使杆质量尽可能小,应使杆长度尽可能小。

1.3 规定约束条件

考虑机构的动力学特性和结构要求,为使机构具备良好的传力性能,应满足:

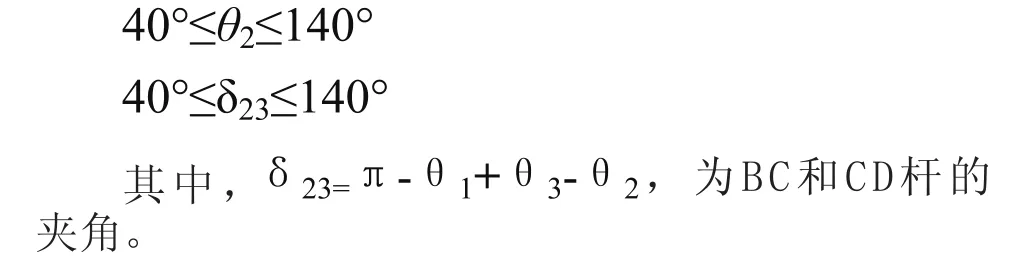

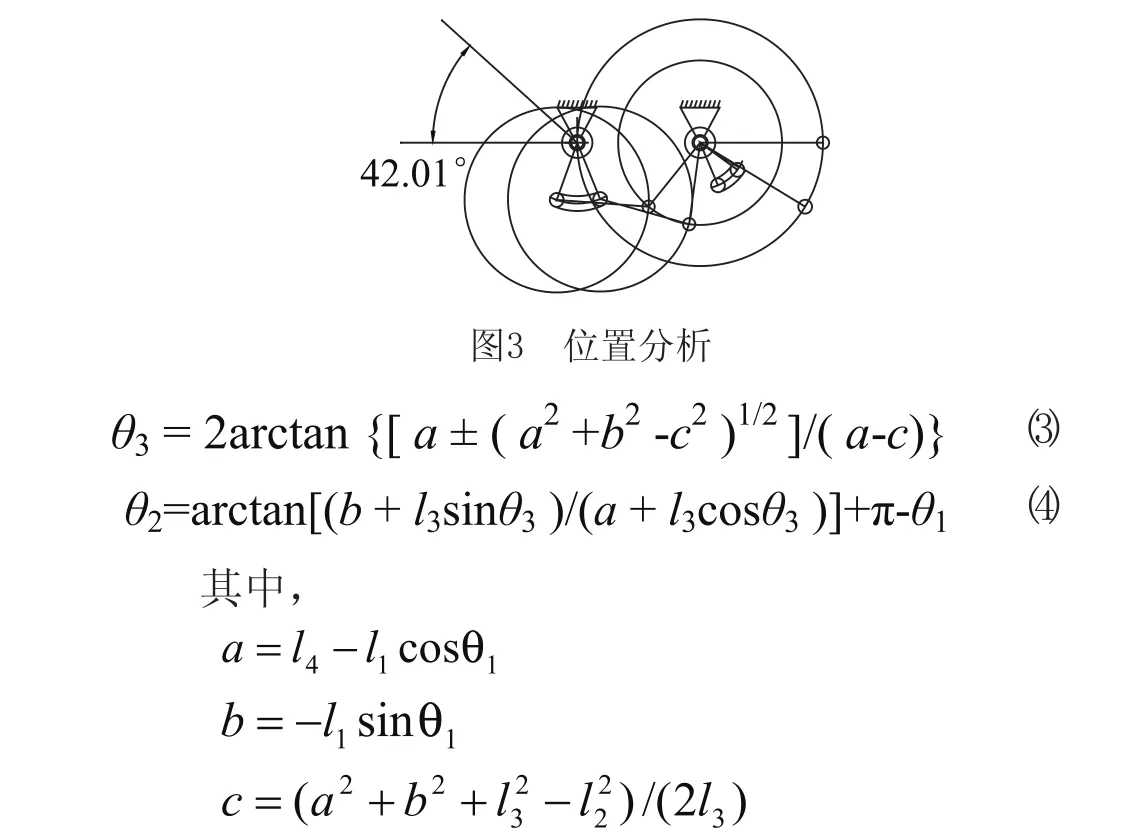

根据折叠装置的实际工作情况,DC杆的摆角为42.01°,如图3的位置分析。

图4 建模装配

1.4 目标函数的简化

由于优化目标多且计算量大,利用计算机强大的运算能力进行初步分析。用SolidWorks/COSMOSMotion软件建立该折叠装置的运动学模型,并对其进行仿真分析。

1.4.1 实体建模装配

在SolidWorks中建立三维装配模型,然后通过添加各种约束创建装配体,如图4所示。

1.4.2 COSMOSMotion仿真

由于该机构的自由度为1,故主动构件数只有一个,为AB杆1。利用step函数表达式模拟气缸的运动,为杆1添加驱动,表达式为:

STEP(TIME,0,0,0.95,0)+ST EP(TIME,0.95,0,1,30D)+STEP(TIME,1.95,0,2,-30D)

这里只模拟一个周期,因此仿真时间为2.0 s。

COSMOSMotion进行运动学仿真,A、B、C、D四个铰点的力如图5(a)(b)(c)(d)所示。从图5的性能参数可以看出,最大力的铰点始终为A点。仿真为下一步的优化设计奠定了理论基础。

图5 ABCD四个铰点的受力图

1.4.3 目标函数的确定

由(b)的分析可知,A点受力一直最大,1.2中的目标函数ABCD四点力尽可能小可以简化为使A点力尽可能小。

本机构优化设计的数学模型为求X=[l1,l2,l3]T

使得:

1.5 模型求解

粒子群算法(PSO)是Kennedy和Eberhart于1995年提出的一种模仿生物觅食行为来寻找最优解的算法,它是从随机点出发同时利用微粒速度与位置上的信息,逐次迭代、最终找到全局最优解的优化算法。由于粒子群算法具有极强的鲁棒性和全局寻优能力,且收敛快,人为干涉少,所以本文采用粒子群算法进行求解。算法步骤如下。

1)初始化粒子群:给定群体规模m,随机产生每个粒子的位置P[i],初始化每个粒子的速度v[i]=0。

2)计算每个粒子所对应的目标矢量。

3)初始位置P[i]作为每个个体历史最佳位置Pb[i]。

4)初始化迭代代数t=0。

5)筛选粒子群中的非劣解放入外部文档A。

6)循环迭代次数小于等于最大迭代次数M。

由于为2个目标寻优,所以根据用户对子目标的重视程度设定权重系数。计算公式如下:

其中,s1,s2是用户设定的各个目标模型的权重系数,且:s1+s2=1

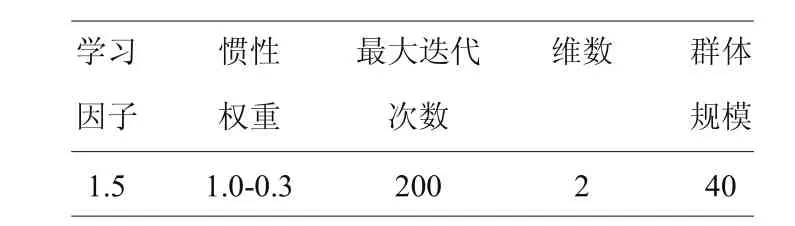

优化目标是寻找S(X)的最优解,用MATLAB编程,编写粒子群算法程序,按表1的参数设置初始值,计算过程如图6所示,得到了最优解X=[l1,l2,l3]T=[53,60,40]T。

表1 粒子群算法的参数设置

2 仿真验证

图6 F (X)的进化曲线

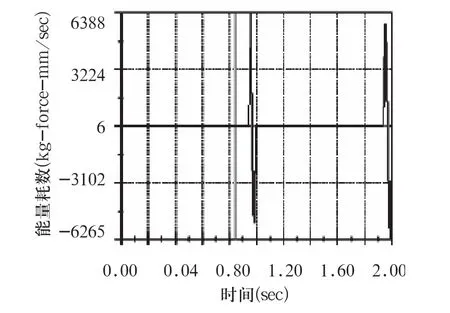

图7 杆1与气缸接头处的力矩曲线

按1.5的优化结果设置参数,X=[53,60,40]T,进行仿真验证。利用SolidWorks尺寸驱动特点,只需修改杆的长度或夹角,装配体会自动更新,即可再次进行仿真。通过改变杆长,以获得杆件所受力尽可能小和杆件质量尽可能小。在改变杆长时,与更改前的仿真结果作为对比,如果增加杆长得到的结果在改善,则继续增大其值,否则减小其值。这样,反复比较修改,就可以获得令人满意的结果。最终获得以下几组优化数据:(a) X=[53,60,40]T,(b) X=[53,40,65]T,(c)X=[54,60,39]T。以(a)组数据为例,图7为杆1与气缸接头处的力矩曲线,该曲线为气缸的选型提供了理论依据。

3 结论

按上述方法对折叠装置进行优化和仿真分析后得到的杆长,在深圳现代后勤集团技术设备研发生产中心制造样机,进行了工业试验。试验结果表明,该装置制造工艺简单,稳定性和可靠性较好,尤其是在折叠厚布有较大的优势,折布效果理想。

1)将机构优化与仿真结合起来,为折叠机构设计提供了一种可视化设计新思路,为机构强度校核计算奠定理论基础,也为系统的动态特性提供理论依据。

2)通过优化设计折叠机构,本方法可行有效,提高设计效率和设计质量,大大降低了成本,带来了十分明显的经济效益。

3)由于铰联接的转动副存在微小的间隙,此间隙会影响机构的平动性,使销轴的受力更为复杂,希望建立销轴的动力学模型。

[1]王洪欣.机械原理[M].南京:东南大学出版社,2008.

[2]孙光永,李光耀,钟志华,等.基于序列响应面法的汽车结构耐撞性多目标粒子群优化设计[J].机械工程学报,2009,45(2):224-230.

[3]沈世德.实用机构学[M].北京:中国纺织出版社,1997.

[4]SolidWorks公司. COSMOS高级教程[M].北京:机械工业出版社,2008.