基于ADAMS的压力机主传动系统的动态仿真分析

丁 旺,丁武学,冯丙波

DING Wang, DING Wu-xue, FENG Bing-bo

(南京理工大学 机械工程学院,南京 210094)

0 引言

曲柄滑块机构是机械中应用非常广泛的一种机构。机械压力机就是通过传动系统曲柄滑块机构将电机的旋转运动转变为滑块的往复直线运动,从而得到压力机的工作曲线。因此压力机传动系统的机构及主要构件的受力情况直接影响着压力机工作性能的好坏,这也是压力机设计的难点[1]。虚拟样机技术通过虚拟实验和测试,在计算机上仿真分析复杂机械系统的运动学和动力学性能,大大缩短了传统设计开发所需的时间和成本,实现高效开发。

1 压力机主传动系统理论运动学分析

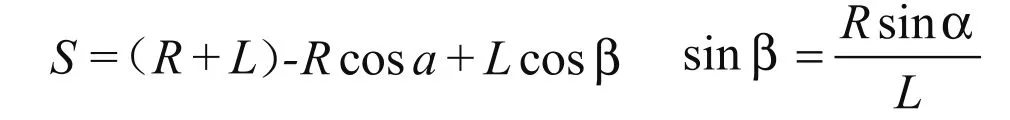

压力机主传动系统为曲柄滑块机构。其运动关系计算图可简化为图1所示。图中R为曲柄长度,L为连杆长度,α为曲柄转角,ω为曲柄角速度。由图1可知,滑块和曲柄转角之间的关系可表达为:

据有关文献[2]简化整理可得,简单曲柄滑块机构滑块的位移、速度分别为:

图1 曲柄滑块机构运动简图

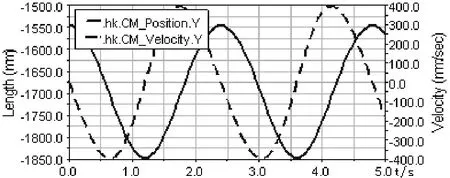

代入压力机传动系统的结构参数,可计算出滑块的位移、速度曲线如图2所示。

2 压力机主传动系统的运动学仿真

2.1 多刚体虚拟样机模型的建立

图2 理论计算滑块运动规律曲线

ADAMS(Automatic Dynamic Analysis of Mechanical System)是基于虚拟样机技术和多体动力学理论的机械系统仿真分析软件,是世界上应用最广泛且最具权威性的机械系统动力学仿真分析软件[3]。利用ADAMS软件能够建立和测试虚拟样机,实现在计算机上仿真分析复杂机械系统的运动学和动力学性能。但ADAMS软件的实体建模能力较差,对于简单的几何模型可以直接建模,而对于较复杂的模型常用三维建模软件SolidWorks来完成。在建立几何模型时,一定要保证几何形体的质量、质心位置、惯性矩和惯性积与实际构建相同,以保证运动学模型正确,而几何形体的细节部分同实际构件是否完全一致并不重要[4]。

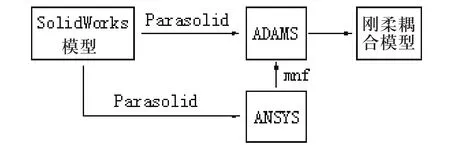

压力机主传动系统模型主要零件有:主从动齿轮、曲轴、连杆和滑块,其基本参数为:滑块行程300mm,工作行程10mm,公称压力500t,行程次数为25次/分钟。将其分别在SolidWorks中建模装配后导入ADAMS中,并对模型添加质量特性参数和各构件间的约束,其中主从动齿轮之间加齿轮副,连杆曲柄之间加铰接副,连杆滑块之间加球形副,滑块和地面之间加移动副,最后施加驱动。从而完成了多刚体虚拟样机系统的建模,如图3所示。

图3 多刚体虚拟样机模型

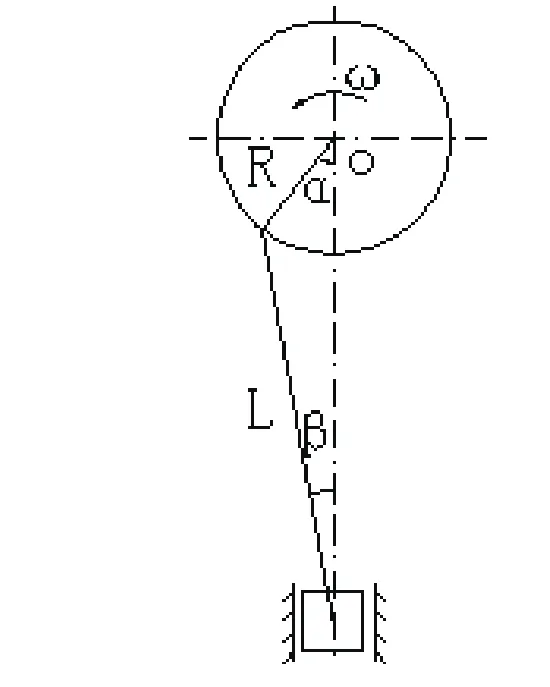

2.2 刚柔耦合虚拟样机模型的建立

多刚体系统忽略了系统中零件的弹性变形,而在工程实际中,这些变形是存在的,而且弹性变形将影响系统的输出响应,带来一定的运动误差。随着现在对系统运行精度的要求越来越高,大量的问题需确定大范围运动与变形之间的影响[5],因此,用刚柔耦合模型进行仿真分析是非常必要的。ADAMS中的柔性体是用离散化的若干个单元的有限个结点自由度来表示物体的无限多个自由度的,这些单元结点的弹性变形可以近似地用少量模态的线性组合来表示[6]。建立刚柔耦合模型的流程如图4所示。

图4 刚柔耦合样机建立的流程图

压力机的主传动系统中,滑块的尺寸和质量都比较大,刚性也较大,可以看成刚体,而连杆比较长,柔度大,且在运动分析过程中,其运动状态及受力情况都比较复杂,则将其看成弹性体研究。通过在ANSYS中对连杆模型进行有限元分析,得到模态中性文件,然后导入ADAMS,建立连杆的柔体模型,替换原刚体模型。图5为刚柔耦合虚拟样机模型。

图5 刚柔耦合虚拟样机模型

2.3 仿真及结果分析

在曲轴转速一定的情况下,分别对压力机的多刚体模型和刚柔耦合模型进行仿真。图6、7为两种模型滑块的运动规律曲线。

从图6中滑块位移、速度曲线可知,滑块的位移为300mm,速度幅值为395.8235 mm/s,其与曲柄滑块机构理论运动分析计算所得的结果图1相吻合,这也就说明了建立的多刚体虚拟样机模型是准确的。通过放大器观察,图7中滑块的位移是300.2329mm,比理论位移大0.2329mm;滑块的速度幅值为395.943mm/s,比多刚体模型中滑块的速度幅值大0.1177mm/s,变化幅度为0.0297%。根据两种模型仿真结果的对比,两者存在一定的差值,但两者相差不是很大,说明将连杆考虑成弹性体后,其弹性变形对运动是有影响的,更能反映机构的真实运动。而影响较小是因为压力机连杆的截面积相对较大,刚度比较大;而且曲轴转速不高,不平衡惯性力的影响较小,所以导致了两种仿真模型所得的结果之间相差不是很大。

图6 多刚体模型滑块运动规律曲线

图7 刚柔耦合模型滑块运动规律曲线

3 传动系统中柔性体的应力分析

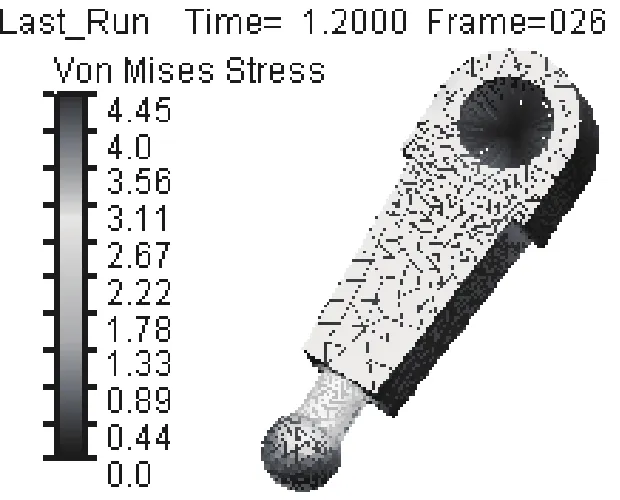

通过对刚柔耦合模型的仿真,不仅可以很方便的考虑柔性体部件对机械系统运动的影响,而且可以得到连杆在任意时刻的应力分布状况,从而提高分析精度。文中传动系统结构中,有两个连杆,而这两个连杆的受力及运动情况是相同的,因此只需选用其中任一个分析,得到连杆在任意时刻的应力变化情况。此处选的是1.2s时,其应力分布如图8所示。

图8 连杆应力云图

图9 节点1522应力变化曲线

由连杆应力云图可知,在所选时刻,连杆应力最大处在小端的圆柱处。为了更详细的了解此处应力随时间的变化情况,可选若干节点,得到节点应力随时间变化曲线。图9为危险区域连杆小端处的节点1522的应力变化曲线,可见当滑块到最底端时应力值最大,达到4.5139MPa,远小于材料许用应力,满足强度要求。

4 结束语

采用三维绘图软件SolidWorks、有限元软件ANSYS和动力学仿真软件ADAMS的联合仿真的方法对压力机主传动系统进行了运动学分析。在SolidWorks中建立了三维实体模型,并ANSYS中生成了模态中性文件,最后在ADAMS中对两种模型分别进行仿真分析,并得到了柔性连杆在任意时刻的应力图。我们可以看到,虚拟样机技术简便、直观、可靠,从而避免了在机构设计和优化时进行繁琐的分析、计算和推导以及图解法精度不高的问题,降低了研发成本,提高了工作效率。

[1]杨冰,范云霄.基于虚拟样机技术的压力机传动系统有限元分析方法[J].机械制造与自动化,2009,38(3):84-86.

[2]何德誉.曲柄压力机[M].北京:机械工业出版社,1987.

[3]武丽梅,耿华.基于ADAMS的曲柄摇杆机构的运动精度仿真研究[J].机械设计与制造,2006(10),9:11.

[4]郗向儒,蔺海鸥,黄朝阳.高速压力机曲柄滑块机构运动的仿真研究[J].重型机械, 2005(3):28-30.

[5]刘锦阳,洪嘉振.柔性体的刚—柔耦合动力学分析[J].固体力学学报,2002,23(2):159-166.

[6]张永德,汪洋涛,王沫楠等.基于ANSYS与ADAMS的柔性体联合仿真[J].系统仿真学报,2008,20(17):4501-4504.

[7]陈文华,贺青川,张旦闻.ADAMS2007机构设计与分析范例[M].北京:机械工业出版社,2009.