薄壁零件切削参数优化系统研究

袁兴华

YUAN Xing-hua

(华北电力大学,保定 071003)

0 引言

切削参数是影响加工过程的主要因素,关于切削参数优化,目前大多数的研究主要是基于生产效率和生产成本为目标函数进行优化,以变形控制为目标函数的研究较少。但是对于薄壁零件切削而言,由于薄壁零件结构复杂,相对刚度较低,在切削加工中极易发生加工变形,造成壁厚上厚、下薄尺寸超差等问题 。

在装夹情况、刀具情况、工件情况等相同的前提下,薄壁零件变形主要是受动态切削力和切削时是否颤动影响,切削参数又是影响切削力和切削时是否颤动的主要因素,本文在前期开发智能参数优化系统的基础上,对薄壁零件的切削参数进行第二次优化,进而控制动态切削力,并使切削参数小于加工颤动的临界值,最终实现薄壁零件的高效高精加工。

1 影响薄壁零件加工时产生颤动、变形的因素

影响零件加工精度的主要因素有:机床刚性、机床几何精度、刀具震动、刀具磨损、工件内应力、工件受力变形、工件装夹影响等。对于薄壁零件而言,因为其刚度小,在加工过程中受残余应力、装夹力、切削力、切削热等因素影响极易发生加工变形和切削振动,导致加工误差。但是在材料、装夹条件和加工路径确定的情况下,薄壁件的加工变形主要是由切削力和切削震动引起的。为了保证薄壁零件加工过程的平稳和加工质量,应采用大径向切深、小轴向切深的切削方式、选择合适的每齿进给量和切削速度等 。

2 系统功能结构设计

2.1 系统功能设计

本系统是在智能参数优化系统的基础上而设计的,其目的是通过对切削参数的二次优化保证加工薄壁零件时不发生颤动,有较为合理的切削力,既能保持较高的生产效率和较低的生产成本,又能减小因颤动、切削力造成的工件变形,使薄壁零件变形在公差允许的范围内。

2.2 结构设计

图1 薄壁件切削参数优化系统原理图

切削参数优化系统是数学模型法和数据库法相结合的智能优化系统,文献[4]已有详细说明。本系统是在根据数学模型法和数据库优化切削参数的基础上的针对薄壁零件加工的又一次参数调整和优化,其工作原理如图1所示。

3 系统稳定运行的切削参数优化

在洗削薄壁零件时,同一轴线不同高度的切削厚度会出现不一致,有的过切有的欠切,随着切削的不断进行,切削厚度会出现不断变化,造成动态切削力也不断变化,这样就容易使工艺系统产生颤动,从而影响加工精度。根据文献[5]和[6]可知,要保证系统稳定,可求的对应的切削参数的极限值,计算公式如下式所示:

4 基于洗削力控制的参数优化

4.1 洗削力的计算

关于洗削力计算的数学模型很多,本系统采用Kline平均铣削力立铣切削模型。洗削力与洗削面积相关联,为便于分析,将铣刀切削刃划分为多个微单元,通过计算所有处于切削区域的各微单元的受力,再将微单元受力相加,即可得出总的切削力。根据文献4,可将切削力分解为切向切削力DFT与径向切削力DFR,其关系如下[7]:

式中,DZ为微单元的轴向宽度;KT、KR为切削力系数,计算方法如下式所示;tc为微单元瞬时未变形切屑厚度。

4.2 变形量求值与参数优化

薄壁零件变形预测采用刚性预测方法,即直接采用径向切深αe、切向切深αp和每齿进给量fe预测,通过ANSYS11.0分析薄壁件就可以求出模拟铣削过程中工件的变形量[8]。

图2 变形计算与参数优化流程图

5 实例

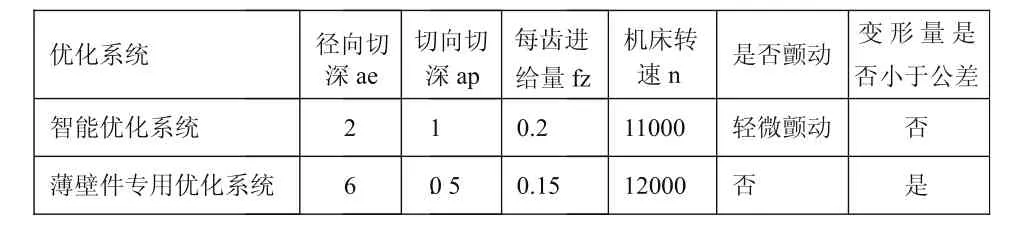

系统软件的编写采用Visual C++6.0语言,数据库部分采用SQL Server2005关系型数据库,结合ANSYS11.0有限元分析软件,在作者前期开发的智能切削参数优化系统的基础上,开发出了基于薄壁零件切削参数优化系统。实验仍然采用某公司生产的XD-40数控铣床为实验机床,加工对象为槽状2A12铝合金工件,工件壁厚要求为6mm,选择直径为12、齿数为2的高速钢立铣刀。实验先采用针对普通工件的智能切削参数优化系统得到一组数据,把这组数据输入到铣床上进行试加工;然后再采用薄壁件专用优化系统对上一组数据进行第二次优化,得到另外一组切削参数数据,同样输入到同一铣床上试加工。观测比较两组数据加工情况,其结果如表1所示。从实验结果来看,薄壁件专用优化系统具有加工变形量小、几乎不颤动的特点,更满足薄壁零件加工要求。

表1 不同优化系统加工结果比较

图3 薄壁件切削参数智能优化系统运行界面

6 结束语

本文通过求解稳定状态下切削薄壁零件所对应的临界值和计算动态切削力,并利用ANSYS11.0软件进而求得工件变形量,通过调整切削参数进而改变切削力的大小,实现对薄壁零件加工的变形控制。在前期开发智能化切削参数优化系统的基础上,开发出了专一针对薄壁零件加工的切削参数优化系统。实验结果表明,新开发的薄壁零件切削参数优化系统更具有高精、高效、低成本加工的效果。

[1]汤爱君,马海龙.薄壁零件切削稳定性的研究现状[J].工具技术,2007,41(12):11-13.

[2]王志刚,等.薄壁零件加工变形分析及控制方案[J].中国机械工程,2002,13(2):114-117.

[3]潘永智,等.基于切削力预测模型的刀具几何参数和切削参数优化[J].中国机械工程,2008,19(4):428-431.

[4]毛新华,黄婷婷.智能的切削参数优化系统设计[J].制造技术与机床,2010,(4):48-50.

[5]梁睿君,叶文华.薄壁零件高速铣削稳定性预测与验证[J].机械工程学报,2009,45(11):146-151.

[6]李亮,查文伟.薄壁零件高速铣削的振动问题分析[J].盐城工学院学报(自然科学版),2006,19(2):9-13.

[7]楼文明等.薄壁工件铣削加工变形的预测 [J].工具技术,2007,41(5):40-43.

[8]梁睿君,等.薄壁零件高速铣削动态切削力[J].南京航空航天大学学报,2008,40(1):89-93.