图形参数化编程在平面磨削数控系统中的研究与应用

朱传敏,朱啟太,许田贵

ZHU Chuan-min, ZHU Qi-tai, XU Tian-gui

(同济大学 机械工程学院,上海 201804)

0 引言

图形参数化设计的基本思想是保持图形结构之间的相互拓扑关系不变,通过设置一组参数来控制图形的几何尺寸大小,图形参数的改变与设计结果息息相关。参数化设计极大地提高了设计的柔性,并且大大简化了数控加工操作过程。

平面磨削加工是应用十分广泛的一种金属切削方法,主要通过砂轮旋转研磨工件以使其达到所要求的加工精度。平面磨削机床特别适用于平面、沟槽及台阶的精密磨削,也可以配置其他附件拓展加工领域,如非平表面的成形加工。现代工业生产中,由于中、小批量零件占产品数量的比例越来越高,同时零件的复杂性和精度要求也迅速提高,传统的普通机床已经越来越难以适应现代化生产的要求,而数控机床具有高精度、高效率、可以完成复杂型面加工等特点,其加工更具柔性,功能更加强大。因此,对数控精密平面磨床的研究是符合当前国内外发展趋势的,有很大的学术价值和经济价值[1]。

本文结合图形参数化编程技术进行了对精密平面磨床的控制系统研究和设计,将加工程序图形参数化,操纵者依据数控系统中的相应图形输入参数,所有与它相关的尺寸依据参数值自动改变,并遵循约束条件,通过调整参数来修改和控制几何形状,实现了磨削加工过程的图形参数化控制。

1 图形参数化设计方法

图形参数化编程是一种通过参数驱动、约束联动建立图形模型,定义图形结构,来控制程序流程的编程方法。参数驱动[2]即系统基于对图形数据的操作将图形映射到图形数据库中,设置出图形实体的数据结构,根据参数在图形结构中输入不同内容,生成所需图形的过程。所谓图形特征联动就是保证在图形拓扑关系不变的情况下,对次约束的驱动,亦即保证连续、相切、垂直、平行等关系不变。反映到参数驱动过程就是要根据各种几何相关性准则去判断与被动点有上述拓扑关系的实体及其数据,在保证原关系不变的前提下,求出新的几何数据,称这些几何数据为从动点。这样,从动点的约束就与驱动参数有了联系,而依靠这一联系,从动点得到了驱动点的驱动[3]。

2 数控系统总体框架结构

2.1 运动控制器与数控系统通讯

数控磨削系统采用Windows操作系统作为开发平台,基于Googol Tech GE-300-SG控制卡,使用Visual Basic 6.0与VC++等程序语言实现控制结构,并与伺服机构进行连接,实现了对磨削加工过程的砂轮管理、砂轮修整、加工编程、磨削加工循环、加工控制。在本研究中通过将运动控制指令存放在控制器的指令缓冲区,并顺次执行指令,不但降低了对主机通讯实时性的要求,又提高了通讯效率。通过运动控制器对缓冲区的连续段运动轨迹的预处理,获得了良好的运动特性。

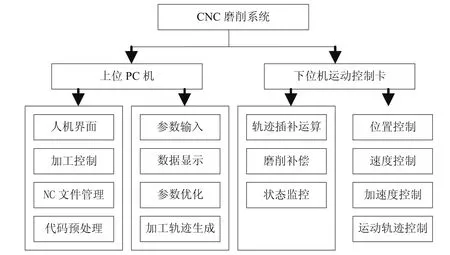

2.2 数控系统软件结构框图

如图1所示,精密平面磨床数控系统采用上位机和下位机结合,以上位PC机为硬件平台,基于Windows操作系统,完成诸如人机界面的管理、参数优化、NC文件管理、代码预处理、参数优化等非实时性管理工作。下位机运动控制卡调用其内部功能函数如:轨迹插补运算、位置控制、速度控制、加速度控制、运行状态监控、辅助功能处理等,并与伺服机构相连接,实现了对机床的运动控制。

图1 数控系统软件结构框图

3 基于图形参数化的精密平面磨床数控系统设计

3.1 图形参数化编程方法的引入

在数控磨削系统中,通过采用图形参数化编程,编程人员能够实时修改所加工的零件参数,及时地调整系统运行状态,这不但简化了操纵者对程序的编写,同时加强了对所加工零件的参数控制。

3.1.1 加工模式的图形参数化

图2 磨削参数图形特征单元

在传统的磨削加工中,一般要先进行程序编制,砂轮再根据程序所确定的参数经行轨迹插补及进给,而本系统中操纵人员可以通过识别系统中的图形特征单元选择程序是自动进给还是手动进给,同时可以通过修改En_Yf的值来选择相应的磨削参数:粗磨,精磨,光磨。如图2所示。

3.1.2 砂轮形状及修整模式图形参数化

如图3所示,在修整砂轮时,控制系统通过调用相关图形单元可在人机界面上显示出砂轮形状和修整器类型,并可实时显示砂轮修整过程。提高了系统的可操纵性,使图形界面更加友好。

图3 修整过程实时图形

3.1.3 磨削加工轨迹的图形参数化

如图4所示,当选择自动进给模式时,砂轮将根据磨削参数和预设的插补轨迹自动加工,此时需设置工件位置处于左后还是右前。在每次行程中还可以选择相应的磨削方式,分别为切入往复式、间断式和连续式,如图5所示。

图4 设置工件位置

图5 磨削方式图形特征单元

3.2 图形参数化插补算法的实现

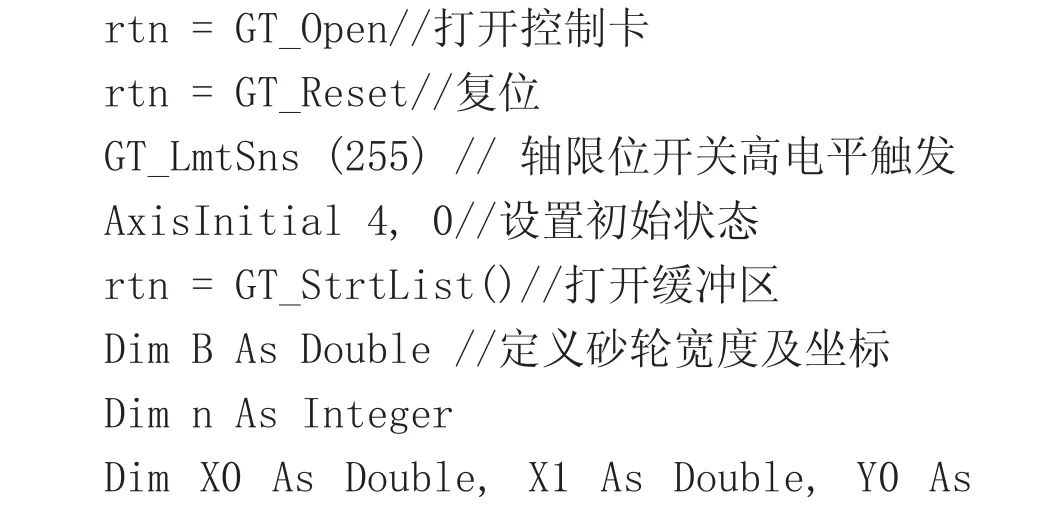

当工件位置设置为左后时,建立工件坐标系,此时图5(c)中所示的间断式磨削加工轨迹部分程序如下:

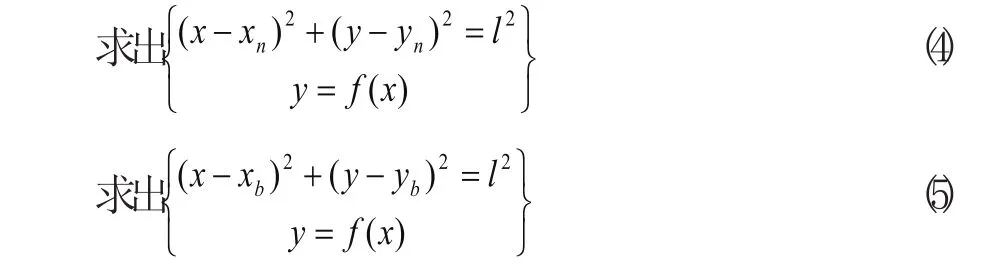

3.3 非圆曲线插补轨迹计算

对于非圆曲线的插补轨迹,在本控制系统中采用等步长的直线逼近[4]节点进行计算。

图6 等步长直线逼近坐标图

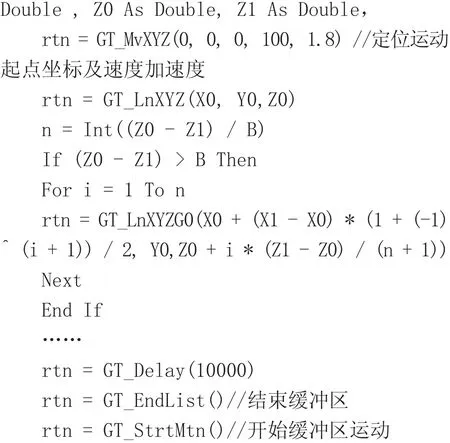

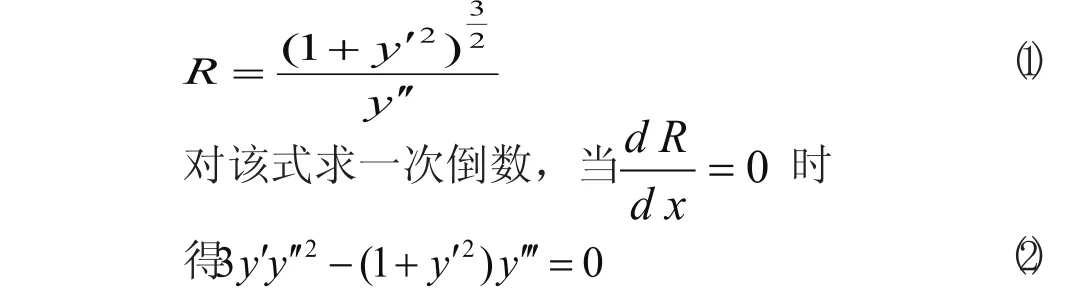

如图6所示,设曲线为 , 则该曲线的曲率半径为:

根据y=f(x)依次求出y'、y''、y'''带入式(2),可求得Rmin

确定允许的步长,以Rmin为半径做圆弧,如图中的de段,由几何关系可知:

以曲线起点α为圆心,为半径l的圆方程与曲线方程y=f(x)联立求解,得(xa,yb),再以b点为圆心求出c点的坐标值。

联立方程

用同样的方法,可依次求得d、e …各点将计算方法转化为程序代码即可完成对非圆曲线的轨迹插补。

3.4 数控系统的设计

数控系统的运动控制流程如图7所示。

图7 运动控制流程图

4 结束语

本文结合固高GE系列运动控制卡,通过引入图形参数化编程方法,对平面磨削数控系统进行了研究和开发。

1)实现了磨削加工直线、圆弧和非圆曲线插补轨迹的计算方法。

2)将磨削和修整程序以图形单元的方式应用于控制系统中,实现了图形化显示系统运行状态、砂轮修整程序的自动补偿,简化了编程工作,提高了编程效率和纠错能力。

3)在精密平面磨床控制系统的研究开发中采用图形参数化编程方法是可行和有效的,并对提高控制系统的可操控性有很大帮助。

[1]Manocher Djassemi. A Parametric Programming Technique for Efficient CNC Machining Operations Computers [J].International Conference on Computers and Industrial Engineering,1998(35),33-36.

[2]林峰,颜永年,卢清萍,等.基于图形数据的图形参数化方法[J].计算机辅助设计与图形学学报,1993,5(3):184-190.

[3]D.Roller,F.Schonek,A.Verroust.Dimension-driven geometry in CAD:a survey,Theory and Practice of Geometric model[M].Springer-Verlag,1989,509-523.

[4]何玉安,谈理,等.数控技术及其应用[M].北京:机械工业出版社,2004.