悬挂式民航客机尾坞结构设计与有限元分析

李永锋,吴战国,周钰富

LI Yong-feng, WU Zhan-guo, ZHOU Yu-fu

(同济大学 机械工程学院,上海 201804)

1 工程概况

新建成的上海浦东国际机场飞机大修机库,用于各种宽体机和窄体机的维修工作,其中,维修大型客机垂直尾翼的悬挂式尾坞是整个大修机库的重要组成部分。悬挂式尾坞是一种悬挂在两根平行工字钢轨道梁上的飞机垂直尾翼接近架,轨道梁[1]悬挂在屋顶下,尾坞的两端分别挂在两侧的轨道梁上,用于维修大型客机的垂直尾翼。一架客机垂直尾翼的维修,需要两台这样的设备分别布置在垂直尾翼的两侧来完成维修工作(图1)。

图1 A330-300客机与尾坞示意图

所设计尾坞主要针对的大型客机有:A330-300,A340-600,B787-8,B747-400,B767-300,MD11。对于小型客机尾翼的维修,一般来说不需要采用悬挂式尾坞,可运用地面上的钢平台和辅助设备来进行维修如图1所示。

悬挂式尾坞主要由以下几大部分组成:工作平台,工作平台两侧的悬挂框架,以及用于尾坞行走和升降的设备(轨道梁、行走小车等)。尾坞的设计过程中,主要的技术难点有:1)结构复杂:这类设备主要针对的是大型客机,所以跨度一般较大,而且尾坞结构要和多种类型客机相匹配,所以巧妙设计尾坞的结构是保证维修工作质量的关键;2)同步性问题:工作平台两侧要保证同步升降,整个尾坞的横向移动也要保证同步性,因工作平台和悬挂框架不是刚性连接,加上整个尾坞的跨度大,以上两类同步问题的有效解决对于悬挂式尾坞的安全运行至关重要。限于篇幅,本文主要对悬挂式尾坞的结构设计部分作简要介绍,并给出一些主要的计算结果,仅供参考。

2 结构设计

在SolidWorks2007环境下进行整个尾坞的实体建模,SolidWorks2007的结构件建模功能极大地缩减了3D建模的工作量。模型主视图如图2所示。整个尾坞跨度16.2m,工作层面最大宽度4.34m,整个工作平台高度9.12m,尾坞悬挂在距离地面高度为31m左右的轨道上。

2.1 工作平台

所设计的尾坞要与多种宽体机和窄体机相匹配;另外,与A330-300,A340-600,B787-8,B747-400,B767-300等型号客机不同,MD11型客机的发动机在飞机的尾部位置,考虑到工作平台与以上所有型号客机的合理匹配,要对工作平台的结构形式进行合理地布局与优化,这要求在设计过程中,要建立相对精确的各型客机外形轮廓的3D模型。工作平台主要由五个工作层面和两侧的升降轨道(H钢)组成,每个工作层面接近垂直尾翼的一侧设计成带缺口的悬臂结构,位于底部的两个层面要加装抽板组。平台的每层都设置有一些扶手,保证工作人员的安全;相邻的层面通过适当的支撑件焊接在一起,组成工作平台的主体结构,主体结构的两侧再与升降轨道焊接成一体,即整个工作平台如图2所示。

图2 尾坞3D模型示意图

2.2 悬挂框架

图3 悬挂框架下端示意图

两侧的悬挂框架如图2所示,承载着工作平台和维修人员的重量,加之同步升降和同步水平行走的功能要求,对悬挂框架的结构刚性要求较高。悬挂框架的下端嵌套在工作平台的升降轨道里,其上端和单轨小车焊接,通过单轨小车悬挂在平行工字钢轨道梁上。悬挂框架的两侧要设置几组滚轮机构如图3所示,用作升降的导向装置,滚轮和工作平台两侧H钢的腹板和翼缘接触。两侧的悬挂框架下端都安装有两台涡轮丝杆升降机和一台升降电机,通过升降电机驱动涡轮丝杆升降机,使工作平台同步升降工作;通过两台分别安装在两侧悬挂框架顶端的横向电机驱动相应轨道梁上的单轨小车,整个尾坞沿着两根平行轨道梁实现水平移动行走。垂直升降和水平行走功能保证了尾坞对飞机垂直尾翼各个部位的维修。如图4所示为设计中定做的单轨小车,如图5所示为尾坞的吊装现场。

图4 单轨小车

图5 尾坞吊装现场

2.3 其他结构和设备

主要是指楼梯,固定在悬挂框架上端的检修架,以及轨道梁等如图2所示,这些结构和设备在设计中要参考相应标准,优化结构,尽量降低结构重量。由图2知第一层和第二层的楼梯是悬挑在工作平台的外侧,最上层楼梯是整合在工作平台内部,这样便于调节整个尾坞重心的平衡。

3 主要计算结果

3.1 载荷工况

由于工作平台的升降和水平移动工作的频率不是很高,所以主要考虑静载作用下的内力与变形。结构承受的静载有:工作载重和尾坞自重。整个悬挂尾坞自重约为16t,工作载重主要是维修人员的重量。

3.2 轨道梁型号的选取与验算

轨道梁按承重约为20t的标准来设计,轨道梁跨度6m;定制的单轨行走小车总长4m,4组车轮(图4);选取型号为I45b的两等跨热轧工字钢作为轨道梁,工字钢材料为Q345。对梁的强度、挠度、稳定性,以及局部应力和折算应力的验算[2,3],验算结果均满足以上各项指标,证明所选型号的轨道梁满足使用要求。图6所示为轨道梁安装完毕后的情形。

3.3 工作平台骨架的有限元分析

图6 安装好的两等跨轨道梁

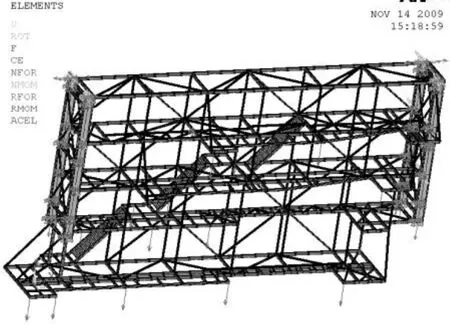

在尾坞的设计过程中,运用ANSYS对工作平台骨架进行结构有限元分析。在有限元模型的建立过程中,因为在ANSYS环境下直接建立线框模型比较繁琐,在此是先在SolidWorks里以毫米为单位建立3D线框模型,然后保存为IGES格式文件,最后在ANSYS里导入该IGES格式文件,进行有限元模型的创建。指定单元类型为beam188并定义材料(Q235)的材料特性为线性各向同性材料,设置弹性模量为2.06E5,泊松比为0.3,材料密度为7.85E-9,接着创建梁的截面类型,梁的截面类型与规格有:1)方管:60x60x4,2)方管:120x120x4,3)矩管:60x120x4,4)矩管:100x50x3,5)H钢:400x200,6)槽钢:14,7)槽钢:12.6,8)槽钢:6.3,9)C型钢:100x50x4,10)Z型钢:204x25x4(用作楼梯踏板)。为每条线段指定截面类型并划分网格,所得有限元分析模型如图7所示。

图7 工作平台骨架有限元模型

约束条件:将工作平台骨架两端表示槽钢C14的线条设置为固定约束(规格为C14的槽钢用于固定丝杆底座,相当于整个尾坞的固定支撑),然后将两侧H钢顶端节点的除Y方向的自由度UY外其余5个自由度都设置为0,如图8所示。

施加载荷:所施加的载荷包括维修人员的体重和尾坞自重,其中维修人员体重是按750N的力施加在工作平台骨架每层的受力敏感部位,每层施加3~5个力;尾坞自重是设置Y向重力加速度值为9810(重力加速度值大小为9.81m/s2,在此以mm为单位进行换算得到),如图8所示。有限元分析的结果如图9~图13所示。

图8 约束和载荷施加示意图

图9 当量节点位移云图

图10 Y向节点位移云图

图11 当量单元应力云图

图12 最大单元应力位置示意图

图13 最大单元应力处X向节点位移云图

由图9和图10知道最大当量节点位移为7.344mm,节点沿Y向下降的最大位移为6.22mm,这说明节点位移很小,并且这些节点位移在相当程度上是由工作平台骨架自重造成的。由图11知最大当量单元应力值为33.318MPa<[σ]= σs/ns=230/2=115 MPa(ns为安全系数),所以结构强度满足设计要求。

4 结论

1) 在尾坞这类大跨度钢结构的设计中,由于生产地同最后的组装调试地不同,考虑设备的运输问题,在生产地分别将每层结构制作好后,再运输到机库场地进行组装,然后吊装,最后是调试运行。

2) 选用材料为Q235的同型号轨道梁经验算也是满足设计要求的,但是对于悬挂额定重量在10t以上的轨道梁来说,为了更好的满足局部应力和折算应力验算要求,一般将梁的材料选为Q345或更高等级。

3) 所设计的尾坞经吊装后调试运行,工作状态良好,稳定可靠,能很好地满足对A330-300,A340-600,B787-8,B747-400,B767-300,MD11等类型客机的维修要求。

[1]《钢结构设计手册》编辑委员会.钢结构设计手册[M].第三版,北京:中国建筑工业出版社,2003.

[2]许朝铨.悬挂运输设备与轧道设计手册[M].北京:中国建筑工业出版社,2002.

[3]06CG08.国家建筑标准设计图集[S].