高速板材矫正机齿轮分配箱润滑方式及供油机构的分析—滚针轴承与推力球轴承组合的润滑方式、油路夹层板式供油机构

王 冰,孙瑞涛

WANG Bing, SUN Rui-tao

(机科发展科技股份有限公司,北京 100044)

0 引言

目前,根据“辊式板材矫正机”行业标准中规范的基本参数:钢板宽度在1000mm以上的辊式板材矫正机其最大矫正速度Vmax≤1m/s,(对应的钢板强度σs≤400N/mm2)按此速度设计的大多数矫正机的齿轮分配箱的齿轮最大圆周速度V≤12m/s。因此,按照“基本参数”所设计的各种齿轮分配箱均可采用浸油润滑的方式。

浸油润滑方式借助齿轮或其他辅助零件转动将润滑油带到啮合处,并将油甩到箱壁上面得以散热,同时部分润滑油又会落到箱内的油槽里去润滑轴承。由于齿轮轴的转速不太高,因此,浸油润滑方式中润滑的主体是各齿轮啮合副,而对轴承部分,或者依靠飞溅到油槽里的油去润滑,或者在一些较低速的齿轮分配箱内将油浸泡没过轴承来润滑,依靠飞溅方式的润滑其飞溅到油槽里的油量与转速和线速度有直接的联系,而完全浸泡的润滑方式其油的粘度、温度、及清洁又极易被箱内的工作环境所破坏。因此,浸油润滑方式对于高速重载荷的齿轮分配箱润滑不宜采用。

作者所在公司在承担为某钢厂的板材配送中心设计年产量10万吨的“板材矫平横切生产线”时所遇到的生产设计指标如下:

1)钢板宽度/厚度:1500mm / 0.5~2.5mm

2)钢板强度:σs ≤ 500 MPa /σb ≤ 800 MPa

3)最大矫正速度:V ≤150m/min (2.5m/s)

4)最大负荷特性:Wx≈4700N.m

5)工作辊数-辊径/辊距:21-60 / 63

6)工作辊最大扭矩:Mx≈630N.m

7)工作辊最大转速:n ≤800 r.p.m

8)板材剪切精度:长度偏差 ±0.35mm / 对角线偏差 ±0.50mm

在“板材矫平横切生产线”的生产设计指标超出行业标准规范的基本参数的情况下,经过调研和计算,针对齿轮分配箱的润滑设计,放弃了浸油润滑方式,而采用对轴承组合强制润滑并对齿轮啮合副喷淋润滑的“连续复合压力润滑“方式。(本文仅对轴承组合润滑方式进行工艺分析)

1 设计重点

1.1 轴承的确定

图1 常用润滑油路布置分类图

由于生产线对板材的剪切精度要求很高,为了尽量降低速度波动对剪切板材精度的影响,矫平机在方案设计阶段要求尽量减小齿轮分配箱上各输出轴与矫平机各工作辊之间装配万向联轴器后形成的扇形角度。为此重点要求控制齿轮分配箱输出轴之间的排距。在设计上,除了利用斜齿轮的特点通过加大齿宽来减小模数和齿数,从而控制分度圆以保证各分配齿轮轴之间的中心距和排距外;另一方面在支撑各分配齿轮轴的轴承选型方面作了多种的比较,根据斜齿轮的受力计算和润滑方式的特殊要求,确定了轴承选型的原则:

1)对斜齿轮在传动时所产生的径向力和轴向力,分别用滚针轴承和推力球轴承来加以克服;

2)利用滚针轴承较薄的特征可有效地减小轴承孔的直径,增加轴承孔之间材料的厚度,从而减小各轴承孔的排距;

3)在常用的轴径范围内,当滚针轴承的外径、宽度、额定负荷相同时,不带内圈的滚针轴承可配装更大的轴径,既相同直径的轴,配装不带内圈的滚针轴承所对应的轴承孔径为最小;

4)利用推力球轴承的座圈孔径大于轴圈孔径的环形间隙作为润滑油的流动通道;

1.2 润滑方式的分析

常用的润滑油路布置方式按油的流动方向大体可分为以下3种,如图1所示。

1) 轴向供油方式:机构较为简单,一般在轴端的密封法兰盖上留出注油孔从外面接上管路即可,对于不贯穿箱壁的轴端上轴承多采用此种方式;

2)径向供油方式:机构较为复杂,需要沿轴承孔的径向 (上方、下方或斜向)钻出注油孔,借助滚针轴承外圈上的油孔和环形油槽或者圆锥滚子轴承内外圈错开的台阶将润滑油引至滚动体内,对于贯穿箱壁的轴段上轴承多采用此种方式。由于各轴承孔距离箱壁边缘有一定的距离,因此,沿轴承孔的径向直接钻细的注油孔其深度会很长,这给加工带来一定的难度,如果改变钻细长孔的加工方式又会增加制造成本。

为此,在箱体设计上也采取一些办法来避免钻细长孔的工艺:一种方法是采用凸台式结构,在箱壁外侧轴承区域周边设置凸台,由于凸台厚度有限,因此,可缩短注油孔的深度,从而可以直接从外向内钻孔;另一种方法是采用分箱式结构,将箱壁沿中心轴线分开,(根据箱体结构可分为2层、3层甚至4层) 从轴承孔内向外钻可控深度的盲孔,之后再通过钻横孔与其连通;

3)转向供油方式:是前两种方式的复合形式,往往布置在较特殊的部位,一般的形式是注油孔沿径向布置,而进入滚动体内的润滑油沿轴向流动,对于贯穿和不贯穿箱壁的轴上轴承均可以采用此种方式。

2 润滑方式和供油机构

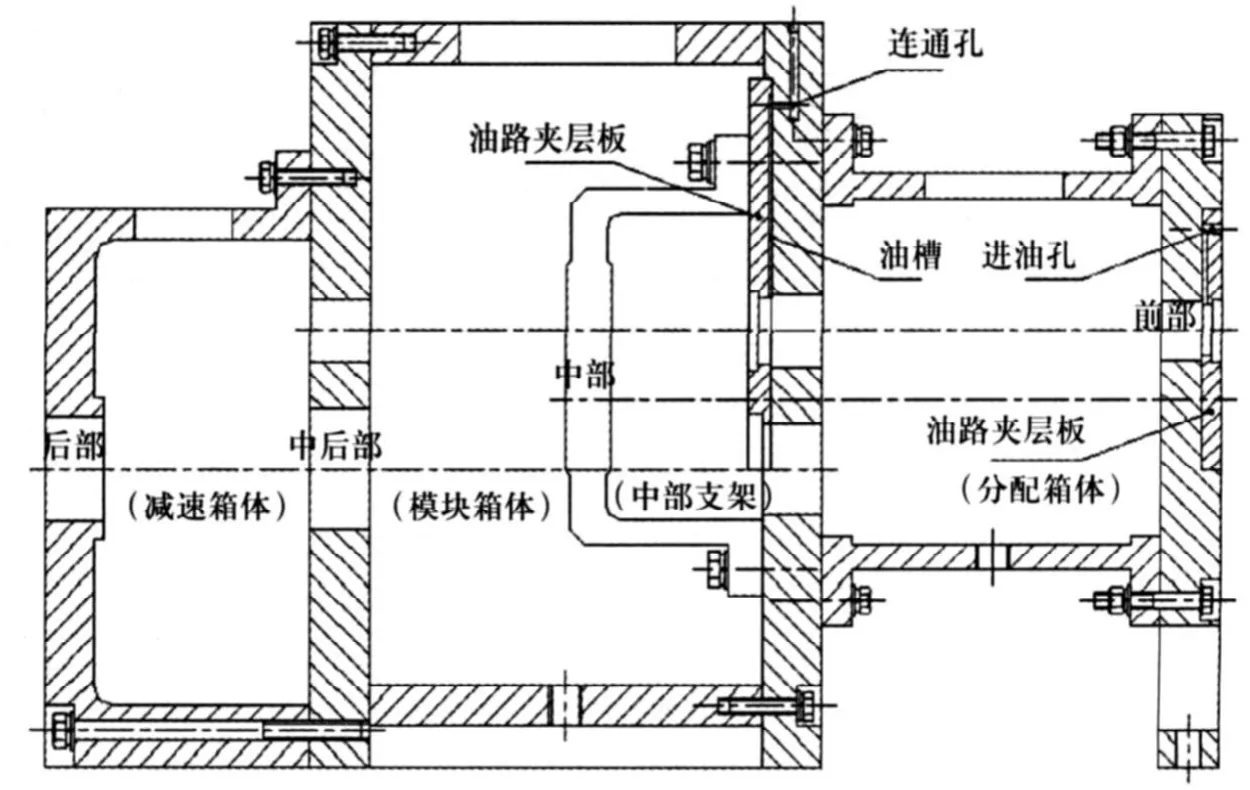

在确定了轴承的组合形式后,如何将强制润滑的油路引至每个轴承点是箱体设计的重点和难点。由于齿轮分配箱是由减速箱、模块箱、分配箱及模块箱内的中部支架所组成,作为支撑轴承的箱壁就不仅只有前后2排,而是如下图2所示有5排。

图2 齿轮箱横断面图

综合分析5排箱壁上轴承孔的布置情况,因轴承孔较多、箱壁较高、空间较紧凑而不易直接设置注油通道的部位处在前部箱壁和中前部箱壁。结合供油的3种类型,专门设计了称为“油路夹层板”式的润滑供油机构。

油路夹层板式机构是在箱壁的一侧附加另一块板,在该板与箱壁的接合面上开有对应各轴承孔的油槽,油路夹层板上的油槽将供油通道引至箱壁的上部,而从箱壁的上部另外再钻出连通盲孔并与油槽相连通,从而构成完整的润滑供油通道。油路夹层板与分配齿轮轴端上的推力球轴承从两面夹住箱壁。从上方注入的润滑油经油封的阻挡继而转向沿轴向从滚针轴承的一端进入,自另一端经过推力球轴承后流出,形成转向供油润滑方式。其原理如图3所示。

图3 油路夹层板结构图

注:当分配齿轮轴上的斜齿轮所产生的轴向力顶向某一端推力球轴承时,此端的推力球轴承和箱壁便会压紧互无间隙,从滚针轴承流过的润滑油必然要经过该推力球轴承的座圈与轴的环形间隙流至滚动体上润滑后再流出。而另一端的推力球轴承由于不受轴向力作用,其与箱壁之间会处于分离或临界状态,从此处滚针轴承流过的润滑油可以从推力球轴承与箱壁之间的微小缝隙流出,或是经推力球轴承的座圈与轴的环形间隙流至滚动体上润滑后再流出。由于此处的推力球轴承不受轴向力作用,因此,在此部位可以不用连续润滑。

3 特点和工艺性

采用“油路夹层板”式转向供油方式带来了如下的便利:

1)在箱壁上附带油路夹层板的结构虽然增加了一定的加工量,但是却将钻细长注油孔的较难度加工转变为铣长注油槽的简单加工,由于注油槽的长度不受加工方式的限制,因此,不论是处在箱壁中部还是处在边缘的轴承孔的注油通道都能够很简便地引至箱壁的顶部汇集;

2)附带油路夹层板的结构也使得各箱壁上的轴承孔群的加工变得简单了,由于不带油路夹层板的单一箱壁上的轴承孔需要作成台阶孔,这使得加工难度增加。而附带油路夹层板后,箱壁上的这些轴承孔可直接加工成通孔,挡住轴承的台阶可在油路夹层板上构成;

3)油路夹层板的可拆卸结构为注油通道堵塞、污染后的清洗带来方便。当然,油路夹层板与箱壁的接合面上需要密集的螺钉,在装配时在接合面上还要求涂抹密封胶,特别是油路夹层板周边的密封格外重要。(局部油槽和油槽之间的缝隙串流属于内部泄漏,并不影响油路夹层板整体的密封性)

4)直接利用滚针轴承外圈上的油孔和环形油槽进行径向供油,受到油孔小和环形油槽浅所形成的谜宫条件限制,供油的压力要提高、而流量却有限。另外,滚针轴承外圈上的小孔一旦堵塞,会对轴承润滑带来严重后果。而采用油路夹层板后,润滑油所通过路径简单、方式直接、润滑效果一步到位。油路夹层板的外形如图4所示。

图4 油路夹层析外形图