水化硅酸钙粉体对硅橡胶的补强作用

彭小芹,顾淑英,黄 涛,王淑萍

(重庆大学材料科学与工程学院,重庆400045)

硅橡胶是线型的高分子聚合物,主链是无机的-Si-O-链交替结构,侧基为烃类的有机基团。硅橡胶这种特殊的无机与有机双重分子结构,使其具有许多优异的性能,如良好的绝缘性能,优异的耐高、低温性能等[1]。但硅橡胶自补强性能极差,未经补强的硅橡胶拉伸强度仅为0.3mPa左右,无实用价值,必需添加补强填料才能满足使用要求。由于气相法白炭黑为白色无定形粉体,粒径小,颗粒表面含有羟基,颗粒呈球形且具有一次链枝状结构,对硅橡胶的补强作用极佳[2-5],因此在硅橡胶中得到广泛应用。但气相法白炭黑的生产工艺复杂,对设备要求严格,能耗大,造成价格昂贵,限制了硅橡胶的应用范围。一些学者对其它填料如:纳米粘土[6]、矿物粉体填料[7-8]、氧化铝等[9-11]进行了相关研究,但存在填料价格昂贵无法推广或填料补强性能较差的问题。且白炭黑在浅色填料中占有绝对主导地位。因此寻求一种经济的具有补强性能的浅色填料具有重要意义。

水化硅酸钙粉体采用价格低廉的生石灰与石英砂在较低温度与压力条件下水热合成,粉体颗粒粒径较小、颗粒之间具有链枝状结构、表面含有羟基[12],其性质与气相法白炭黑相似。在试验室条件下,水化硅酸钙粉体已应用于天然橡胶,并已申请专利[13]。该文采用水化硅酸钙与白炭黑复合制备免二次硫化的通用型硅橡胶复合材料(通用型硅橡胶的使用要求为[14]:拉伸强度 4.9~7.8mPa,伸长率200%~400%,撕裂强度 10~15 kN/m,邵尔 A硬度40~60)。并与常用填料碳酸钙、磨细石英粉相比较,通过考察水化硅酸钙粉体的性质及硅橡胶复合材料的力学性能,探讨水化硅酸钙粉体对硅橡胶的补强作用。

1 实验部分

1.1 原材料

1.1.1 水热合成原材料 生石灰,产地:重庆山洞村,磨至平均粒径 1.49μm;石英砂,产地:重庆云阳,磨至平均粒径1.96μm。

1.1.2 制备硅橡胶复合材料的原材料 甲基乙烯基硅橡胶110-2型,结构控制剂,中昊晨光化工研究院;2#气相法白炭黑AS-200,沈阳化工股份有限公司;硫化剂,江苏省海安县东洋化工;改性碳酸钙,重庆嘉世泰化工厂,代号CC,平均粒径5.83μm;石英矿粉:重庆市锦艺硅材料开发有限公司生产,代号T38,平均粒径1.55μm。

1.2 实验仪器

GS磁力搅拌高压反应釜(2 L);开炼机X(S)K-160;平板硫化机 QLB25-D/Q350×350;XL-250A型拉力试验机;邵氏橡胶A型硬度计;JL-1155型激光粒度仪;日本理学 X衍射分析仪,型号为 D/MAX-IIIC;扫描电子显微镜(SEM),型号为 KY KY-1000B等。

1.3 水化硅酸钙超细粉体的制备

以自磨的石英砂与生石灰为原料,按照制定的配比及工艺参数在反应釜中动态水热合成水化硅酸钙粉体。合成粉体分别记为A、B和C,其中钙硅摩尔比、水固比与合成时间均为1:1、6:1和10 h;合成温度依次为120±5℃、150±5℃、180±5℃;合成压力依次为 0.198mPa、0.475mPa、1.002mPa。

由JL-1155型激光粒度仪测得的本实验中所用粉体的粒径如表1所示,3种粉体的粒径大小均处于微米级别且顺序与合成温度高低出现了不一致规律。根据资料[12],透射电镜图像显示120±5℃时合成的粉体是由粒径为数10mm尺度的颗粒团聚而成,因此,所测得的粒径为3种粉体的原生颗粒团聚后形成的次生颗粒的粒径,团聚颗粒的大小不只与温度有关,还可能与料浆的浓度有关。

表1 试验中所用粉体的粒径及粒径分布

1.4 硅橡胶复合材料的制备

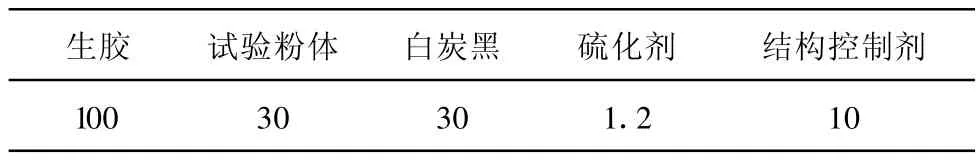

5种试验粉体制备硅橡胶复合材料的配方见表2。另增加了1组不添加试验粉体,其他条件相同的硅橡胶对比试样SS。

表2 硅橡胶的性能配方 质量份

试验中,硫化温度为:185℃;根据文献[15],且通过前期试验探索,省去了二次硫化工艺步骤。试验方法参照GB/T6038-2006《橡胶试验胶料、配料、混炼和硫化设备及操作程序》。混炼时原料的添加顺序为:生胶—试验粉体—白炭黑-结构控制剂-硫化剂。

2 结果与讨论

2.1 合成粉体的矿物组成及微观形貌

2.1.1 XRD分析 实验参数:CoKα,Kα=1.540 56Å(石墨单色器滤掉 Kβ),管压管流选择:32.5 kV,25mA;发散狭缝光阑:1°,接收狭缝光阑:0.30mm。

由图1可以看出:随合成温度的提高,反应趋于完全,反应产物越来越复杂。在A粉中存在大量的氢氧化钙(0.262 7,0.90,0.192 5,0.179 4,0.311 nm)与石英砂(0.334,0.425 5,0.181 9,0.24 6,0.228 1,0.213 0 nm)的衍射峰;B粉中则只存在石英砂的衍射峰;C粉中石英砂与氢氧化钙的衍射峰均消失。这表明合成温度的提高促进了反应。在3种粉体中均存在碳酸钙的衍射峰(0.303 4,0.228 5,0.209 5 nm),它可能来源于氢氧化钙或水化硅酸钙的碳化。衍射图中,在 2θ约为 32°~38°之间,A 粉衍射峰呈弥散状态,B粉与C粉的谱线中有1个较大的隆起出现,表明在这3种粉体中均有一定量结晶不良的物质存在。结合文献分析[16],认为在A粉中存在结晶不良的或近于无定形的C-S-H凝胶(0.307,0.280,0.183,0.240,0.210,0.54 nm);在B粉与C粉中均存在半结晶的托贝莫来石(1.13 nm,0.308 nm,0.298 nm,0.282 nm,0.194 nm,0.2264 nm);并且在C粉中出现了硬硅钙石前驱物的衍射峰(0.308 nm,0.282 nm,0.324 nm,0.363 nm,0.690 nm)。这说明温度的提高使粉体中的水化硅酸钙呈现一种向结晶态转变的趋势。

2.1.2 粉体的SEM分析 由图2可以看出:A粉的粒径明显小于B粉与C粉的粒径。3种粉体为球形聚集体,但它们的表面形貌存在大的差别。A粉球形颗粒表面呈絮状,且含有极少量针棒状颗粒;B粉颗粒由表面光滑的针状颗粒交错形成;C粉颗粒为薄片状及纤维状颗粒层叠形成,B粉球形颗粒较C粉松散。根据资料[12]推测,针棒状或纤维状的颗粒可能为托贝莫来石;絮层状的为C-S-H凝胶。

2.2 硅橡胶复合材料的性能

试验中,由A、B、C粉及CC粉与 T38粉体制备的硅橡胶分别记为AS、BS、CS、CCS与T38S。硅橡胶复合材料的拉伸性能与撕裂强度分别按GB/T528-1998与 GB/T529-1999测定,拉伸速率为500mm/min,且撕裂强度的测定采用直角形试样。邵尔A型硬度按GB/T531-1999测定。

图2 水化硅酸钙粉体的SEM图片

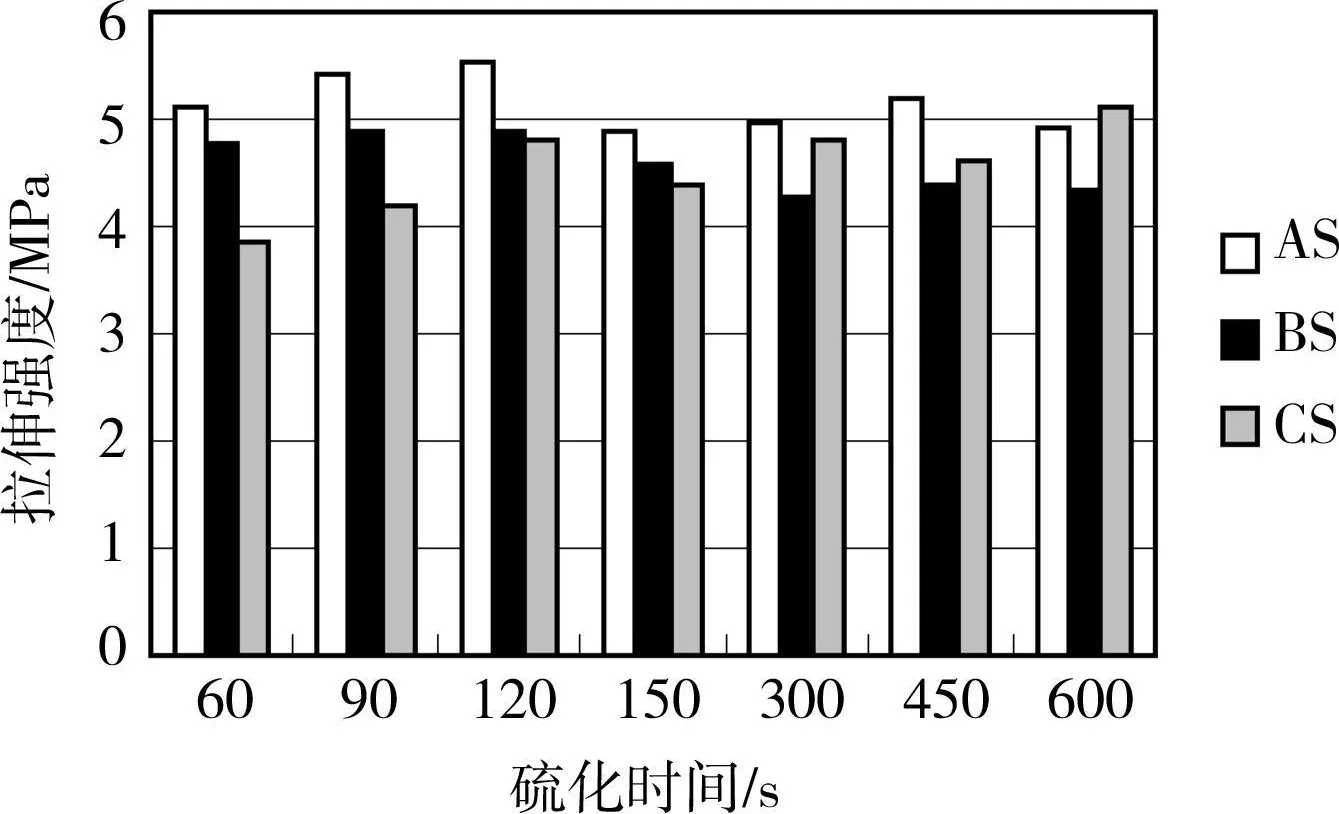

2.2.1 水化硅酸钙碱性对硅橡胶拉伸强度的影响填料的酸碱性将直接影响胶料的硫化性能。粉体A、B与C的 pH值参考GB/T 3780.7-2006《炭黑第七部分:pH值的测定》的测试方法测定,结果依次为12.7、11.35和10.12。水化硅酸钙粉体酸碱性对硅橡胶拉伸强度的影响反映为硫化时间对硅橡胶拉伸强度的影响。碱性越高,达到最高拉伸强度的时间越短。试验结果如图3所示。由图3可以看出,AS、BS及 CS的最高硫化时间分别为120 s、120 s和600 s,最高拉伸强度分别为 5.53mPa、4.90mPa和5.12mPa。3种粉体制备的硅橡胶达到最高拉伸强度时的硫化时间随粉体PH降低延长,说明了粉体的高碱性对硅橡胶的硫化具有较强的促进作用。但高的碱性对硅橡胶其它性能的影响需进一步试验测定。

图3 硫化时间对硅橡胶拉伸强度的影响

2.2.2 硅橡胶的力学性能对比 由2.2.1小节的分析得硅橡胶AS、BS、CS最佳硫化时间分别为120 s、120 s、600 s。硅橡胶 SS、T38S 与 CCS 的硫化时间均为600 s。在最佳硫化条件下,6种硅橡胶的力学性能见表3。

表3 硅橡胶力学性能的对比

续表3

由表3的结果可以看出,6种硅橡胶的扯断伸长率均能满足通用型硅橡胶的要求,拉伸强度的高低次序依次为:AS>SS>CS>T38S>BS>CCS。其中硅橡橡胶AS拉伸强度高于只添加白炭黑时的硅橡胶SS,说明A粉具有一定的补强作用,且硅橡胶AS与CS均满足通用型硅橡胶的要求。据文献[3-4,17],填料粒径小于1μm时,会产生补强效应,而且粒径愈小,补强效果愈好。粒径在1~10μm主要起填充增容作用,当粒径大于10μm时,则会对硫化胶的物理机械性能产生有害的影响。而在实验结果中出现了与资料不一致的规律,A粉体的粒径大于CC粉体和T38粉体,但A粉制备的硅橡胶拉伸强度高于CC粉体与T38粉体制备的硅橡胶,这是因为粉体表面反应活性点[2-4,17]也是影响补强作用的重要因素;与晶态的碳酸钙及石英矿粉相比,A粉含有较多的非晶态物质,较大的比表面积[12]引起较多的高能量反应点,使水化硅酸钙与硅橡胶表面的接触更牢固。但3种水化硅酸钙粉体之间,粉体的粒径愈小,制备的硅橡胶拉伸强度愈高。即同种粉体中,粒径越小,改善拉伸强度越明显。不同种类的粉体之间除粒径影响因素外,粉体表面反应活性点也是影响补强作用的另一重要因素。

6种硅橡胶撕裂强度的大小顺序为:BS>CS>AS >SS>T38S>CCS。其中BS、CS、AS三种用水化硅酸钙粉体作为填料制备的硅橡胶的撕裂强度均能满足通用型硅橡胶的要求。据文献,与填料的粒径相比,填料的形状对橡胶的抗撕强度影响更大。白炭黑、A粉、B粉与C粉颗粒均呈球形,T38与CC粉为不规则颗粒,其中B粉球形颗粒为针状或棒状小颗粒交错形成,说明针棒状颗粒有利于撕裂强度的改善。

实验结果显示6种硅橡胶硬度的大小顺序为:BS>CS>AS>T38S>CCS>SS。以三种水化硅酸钙粉体作为填料制备的硅橡胶BS、CS、AS的硬度均能满足通型硅橡胶的要求,其它三种硅橡胶的硬度未达到通用型硅橡胶的要求。从表面上看,随着水化硅酸钙粉体料径减小硅橡胶的硬度变小,这与资料[17]所述橡胶的硬度随碳黑粉体粒径减小而增大的规律相反。但如前1.3所述,研究所制备的水化硅酸钙粉体是由粒径为几十 nm的颗粒团聚而成,所测得的粒径为团取后的颗粒粒径,在制备硅橡胶的混炼工艺中团聚的粉体颗粒可能得到了分散,因此,水化硅酸钙粉体粒径对硅橡胶硬度的影响规律还需进行进一步的试验研究。

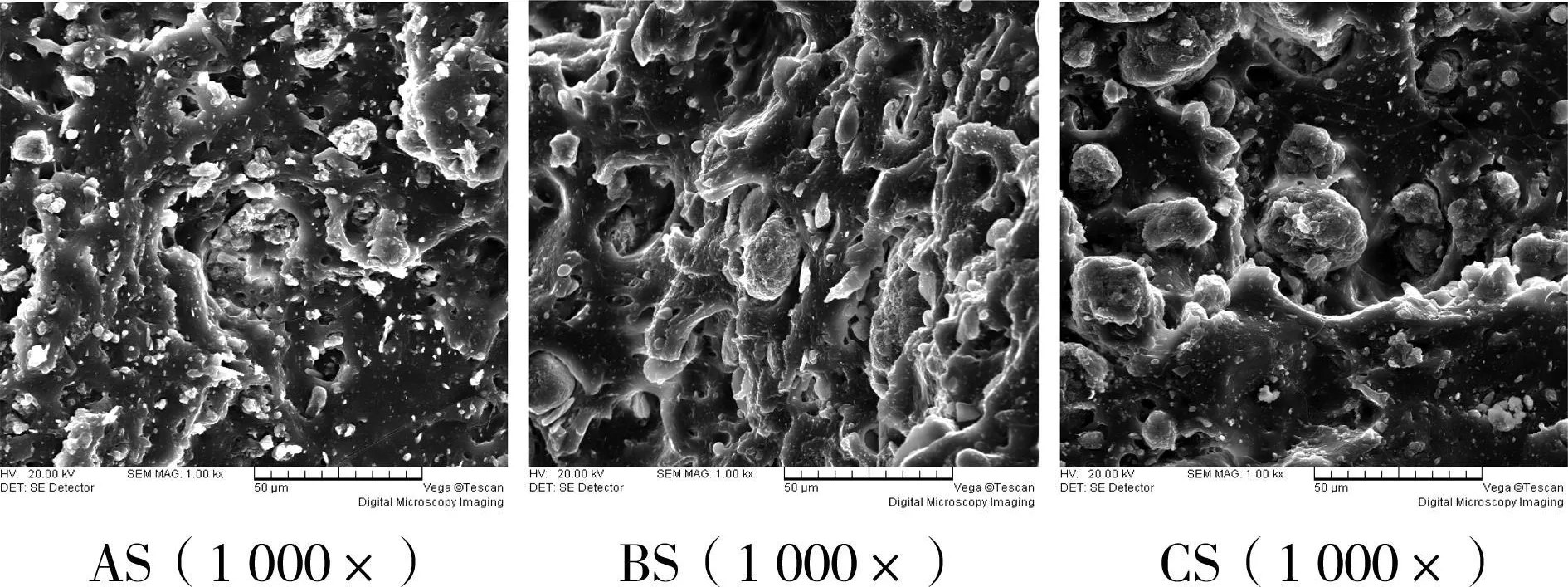

2.2.3 硅橡胶的微观分析 经过拉伸强度测试后的硅橡胶试样进行微观测试分析。在硅橡胶断面喷金后,做扫描电镜分析。结果如图4所示。

图4 硅橡胶的SEM图

由图4可看出,A粉粒径比B粉及C粉的粒径小,制备的硫化胶AS密实,硫化胶BS与CS由于粉体粒径较大造成许多大孔,引起BS与CS的拉伸强度降低。从硫化胶的图片中还可看出,B粉颗粒与胶形成针棒状或不规则形状的复合体,C粉与胶形成规则的球形包裹体。这是由于B粉球形颗粒比C粉松散,胶填充到B粉球形颗粒的内部,与针棒状颗粒相包覆,这再次说明针棒状颗粒可提高硅橡胶撕裂强度。

3 结论

1)文中3种合成工艺制度合成的水化硅酸钙粉体均呈球形,随着合成温度的提高,水化硅酸钙粉体由非晶态向结晶态转变,其表面形貌存在很大差别。120±5℃合成的粉体颗粒表面呈絮状;150±5℃时,粉体颗粒由表面光滑的针状颗粒交错形成;180±5℃时,粉体颗粒为薄片状及纤维状颗粒形成。同时随合成温度的提高,粉体的碱性有所降低。

2)水化硅酸钙粉体的粒径越小,对硅橡胶的补强作用越明显。不同种类的粉体之间除粒径影响因素外,粉体表面反应活性点也是影响补强作用的另一重要因素。

3)在试验研究的5种粉体中,A粉体对硅橡胶具有较好的综合补强效果:拉伸强度5.53mPa,扯断伸长度533%,撕裂强度12.30 kN/m,邵氏A硬度为53,达到了通用型硅橡胶的性能要求。

[1]许莉,腾雅娣,华远达,等.硅橡胶的研究与应用进展[J].特种橡胶制品,2007,28(1):55-60.XU LI,TENG YA-DI,HUA YUAN-DA,et al.Progress of research and applilation of siliconErubber[J].Special PurposERubber Products,2007,28(1):55-60.

[2]ANCA SERBESCU,KAY SAALWACHTER.Particleinduced networkformation in linear PDMS filler with silica[J].Polymer,2009(50):5434-5442.

[3]中国化工学会橡胶专业委员会.橡胶助剂手册[M].北京:化学工业出版,2004:461-463.

[4]JEAN L LEBLANE.Rubber-filler interaction and rheological properties in filled compounds[J].Progress in Polymer Science,2002(27):627-687.

[5]YOSHIMURA K,NAKANO K,MIYAKET,et al.Effect of compressivEand tensilEstrains onthEelectrical resistivity of carbonmicrocoil/silicone-rubber composites[J].Carbon,2007,45:1997-2003.

[6]MARkW SIONON,KEITH T STAFFORD.Nanoclay reinforcrment of liquid siliconErubber[J].Journal of Inorganic and Organometallil Polymers andmaterials,2008,18(3):364-373.

[7]WU JI-HUAI,HUANG JIN-LING,CHEN NAISHENG,et al.Preparation ofmodified ultra-finemineral powder and interaction betweenmineral filler and siliconErubber[J].Journal ofmaterials Processing Technology,2003,137(1):40-44.

[8]张国庆,姚超,丁永红,等.凹凸棒石/气相白炭黑填充硅橡胶的研究[J].矿业研究与开发,2009,29(1):32-24.ZHANG GUO-QING,YAO CHAO,DING YONGHONG,et al.Study on thEproperties ofmethyl-vinyl siliconErubber reinforced with attapulgitEand fum ed silica[J].Mining R&D,2009,29(1):32-24.

[9]ZHOU WEN-YING,YU DE-MEI,WANG CAI-FENG,et al.Effect of sizedistribution on themechanical and physical properties of alumina-filled siliconErubber[J].Polymer Engineering and Science,2008,48(7):1381-1388.

[10]彭娅.纳米碳酸钙填充室温硫化硅橡胶性能及其补强机理的研究[D].成都:四川大学,2004.

[11]PARkEUN-SOO.Processibility andmechanical properties ofmicronized polytetrafluoroethylenEreinforced siliconErubber composites[J].Journal of Applied Polymer Scienle,2008(107):372-381.

[12]赵会星.水化硅酸钙超细粉体补强橡胶研究[D].重庆:重庆大学,2007.

[13]彭小芹,赵会星,杨巧,等.水化硅酸钙超细粉体补强橡胶及其生产方法:CN100999594[P].2007-01-15.

[14]谢遂志,刘登祥,周鸣峦.橡胶工业手册[M].北京:化学工业出版社,1989.

[15]黄文润.混炼硅橡胶的配合技术(十)[J].有机硅材料,2007,21(4):236-248.HUANG WEN-RUN.ThEblending technology ofmixed siliconErubber(x)[J].Siliconematerial,2007,21(4):236-248.

[16]杨南如,岳文海.无机非金属材料图谱手册[M].武汉:武汉工业大学出版社,2000.

[17]JESIONOWSKI T,ZURAWSKA J,KRYSZTAFKIEWICZ A.SurfacEproperties and dispersion behaviour of precipitated silicas[J].Journal ofmaterials Science,2002,37(8):1621-1633.