钻井四通开裂原因分析

刘 辉,张川东,付春艳,候 铎

(1.川庆钻探工程有限公司安全环保质量监督检测研究院,四川 广汉 618300;2.川庆钻探工程有限公司四川油建,四川 华阳 610213)

1 引 言

钻井四通是构成防喷器组合的重要元件。通过四通的侧孔可安装节流、压井管汇,可进行压井、节流循环、挤注水泥及释放井内压力[1]。某型号为FS28-35的钻井四通在制造厂试压合格后送到某油(气)井使用115 d后,于回厂检修试压时,在与双闸板防喷器相连接进入夹紧装置夹紧的过程中,当试压达到17 MPa时,该四通主通径与法兰过度处发生开裂,形成巨大裂缝。

该四通破裂后,受使用单位委托对该钻井四通进行开裂原因分析,进行了以下一系列工作。

2 外观检查

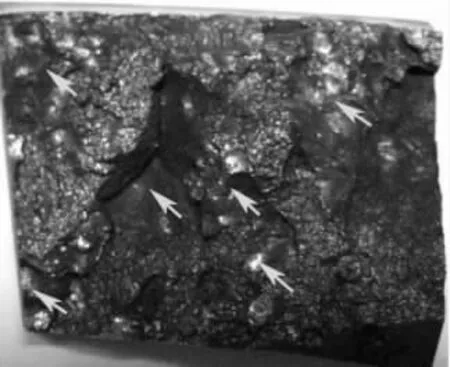

对该失效四通进行外观检查发现,其主通径本体与法兰的过渡处(截面尺寸急剧变化处)因机械加工至四通主体表面与法兰面无圆角过渡而形成尖锐直角;裂缝在直角底部处产生并沿直角底部向四通主体及法兰过渡处的周向和径向扩展,直至最终将主通径内壁裂穿,同时贯穿螺栓孔和整个法兰厚度(见图1)。裂缝周向长度接近圆周长度的1/2。同时,在该处有可见的铸造圆角残余。

图1 开裂处形貌

按GB/T 9444-1988《铸钢件磁粉探伤及质量评级方法》探伤,其他部位未见可记录缺陷。

3 理化性能检验

在钻井四通主通径本体上取样进行理化性能试验,试验结果如下:

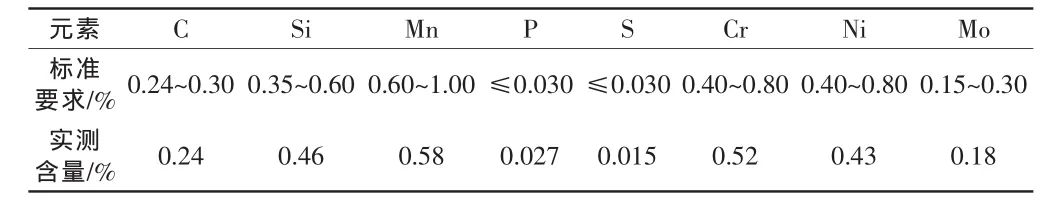

按GB/T228-2002《金属材料 室温拉伸试验方法》对四通本体材质进行拉伸试验,按GB/T229-2007《金属材料 夏比摆锤冲击试验方法》进行低温冲击试验,结果见表1。四通材质的化学成分分析结果见表2。

表1 四通材质的力学性能试验结果

表2 四通材质的化学成分分析结果

材料的理化性能试验结果表明,该四通的拉伸性能和冲击韧性均未达到标准API 16A的要求。其强度稍低,伸长率和断面收缩率及冲击韧性远低于标准规定值。化学成分符合ZG25CrNiMo的要求。

4 断口形貌及金相分析

在断口上可以看到黄色箭头所指的巨大铸造缩孔,见图2。

图2 裂源部位断口形貌

在主通径本体上远离裂缝处取样进行低倍组织检查,发现主通径本体的壁厚中心部存在疏松;通径主体的内外表面到中心各1/3壁厚部分为柱状结晶,见图3。

图3 四通主通径壁纵截面低倍组织

裂缝扩展部分,沿壁厚方向扩展的形貌低倍照片见图4。裂缝附近存在大量的缺陷,主要是粗大且密集的夹杂物和显微疏松,见图5。

主通径本体的显微组织为上贝氏体+铁素体+屈氏体,以上贝氏体为主。显微组织照片见图6。

图4 裂缝向壁厚方向深入的形貌

图5 裂纹附近夹杂物和疏松

图6 主通径本体的显微组织形貌(100X)

图7 裂缝附近的显微组织形貌(100X)

图8 扫描电镜分析试样取样部位

裂缝附近的显微组织为上贝氏体+铁素体+屈氏体,铁素体+屈氏体总量相当于上贝氏体量。显微组织见图7。

在断口上的裂源部位取试样Ⅰ和Ⅱ并进行扫描电镜分析。取样部位见图8。

图9 扫描电镜观察到的断口上缩孔底部的微观形貌(缩孔)

在观察面上发现大量的缩孔、气孔和夹杂物,并且有部分缩孔已露出直角底部表面。图9揭示了缩孔底部表面上结晶前沿的乳突状形貌。图10所示为断口面上的气孔。

5 失效原因分析

(1)该钻井四通额定工作压力为35 MPa,试验压力为17MPa,远低于设计的额定压力。查看该钻井四通的设计图纸并结合产品实物可见,主通径本体与法兰过渡处为直角,无圆角过渡,由此必然引起应力集中。当应力集中区的最大应力大于材料的抗拉强度时,就会导致机械构件首先在应力集中部位或附近发生断裂失效。在平均应力远低于材料的抗拉强度时发生的断裂,便往往与应力集中有关[2-4]。

(2)在四通主通径本体与法兰过渡处的裂源部位存在大量铸造缩孔、气孔和夹杂,并且部分缩孔已露出直角底部表面。这些缩孔、气孔和夹杂不仅破坏了铸件材料内部的连续性,而且,由于大量缩孔的存在,显著减少了受力面积,从而显著增大受力面上的作用应力,因而显著降低铸件抵御外力作用的能力。那些缩孔接近直角底部的区域,由于应力集中,在外力作用下,必将首先断裂,成为裂纹源。

(3)热处理淬火时冷却速度不够,未形成淬火马氏体组织,而形成了上贝氏体组织+铁素体+屈氏体的混合组织。具有这种组织的材料,其塑性、韧性和强度都较低。该钻井四通的强度、塑性和冲击韧性指标都低于技术要求,与金相分析结果一致。强度、塑性、韧性皆低的材料有利于裂纹形成和快速扩展,从而导致四通的快速破裂失效。

综上所述,该四通主通径本体与法兰过渡处(截面尺寸剧烈变化处)存在大量缩孔等缺陷,并且很多缩孔已露出直角底部表面;此外,该处呈直角造成应力集中,在外界应力作用下,由于该钻井四通的塑性低下,不能有效地通过塑性变形来缓减应力集中,同时,材料的韧性很差非常利于裂纹的形成和扩展,因而该处一旦形成裂纹,该裂纹势必快速扩展,从而发生快速脆性断裂,最终导致该钻井四通失效。

图10 断口面上扫描电镜观察发现的气孔和缩孔

6 结束语

(1)通过系列试验和对设计图样等的研究,可得出该钻井四通开裂的原因是:裂处存在大量缩孔等铸造缺陷,大幅度减小了该处的受力面积;开裂处呈直角而造成应力集中;材料的塑、韧性极低助长裂纹快速扩展。以上三者是该四通在较小试验压力下,首先在铸造缺陷处形成裂纹,然后发生快速脆性断裂,最终导致该钻井四通失效。

(2)为了避免再次出现类似事故,需要注意以下事项:

须加强铸件的内部质量控制,对关键零件须进行超声波探伤检验,以避免铸件的关键部位出现大面积的缩孔、气孔和疏松。

改进设计和机械加工,避免重要零件的关键部位的应力集中。这对于那些塑性和韧性不佳的材料尤其重要。

改善热处理工艺,提高淬火冷速,避免对材料强度、塑性和韧性不利的组织出现。

改进铸造工艺,根据四通的尺寸和形状,仔细计算热节,合理布置冒口和冷铁并确定其尺寸,使铸件顺序凝固[5],避免大量缩孔等铸造缺陷出现于四通本体与法兰的过渡区。

[1] 杜晓瑞,王桂文,王德良,等.钻井工具手册[M].北京:石油工业出版社,2000.

[2]孙 智,江 利,应鹏展.失效分析-基础与应用[M].北京:机械工业出版社,2005.

[3] 余青华,刘英吉,邵景芳.铸造工艺CAE在大通径环形防喷器外壳生产中的应用[J].大型铸锻件,2009(4):33-35.

[4]聂小武.铸钢件缩孔及缩松缺陷的消除[J].机械工人,2007(1):57-59.

[5] 孙仁昌,崔红伟,陈秀娟.机架铸件常见缺陷的预防措施及处理方法[J].大型铸锻件,2007(1):28-29.

——《认识直角》教学片断与解读