电液比例变量泵控制方法研究

徐 磊,陶建峰,刘成良

(上海交通大学机械与动力工程学院,上海 200240)

1 引 言

电液比例变量泵因其较好的节能性能及比例控制功能而愈发广泛地应用于机电领域。近几年,针对电液比例变量泵的工作性能进行测试的国际标准已经制定,对泵及控制策略进行数学建模分析研究的论文也多有出现。文献[1]对柱塞式比例变量泵的数学建模及神经网络在其控制器中的应用进行了研究,文献[2]对泵的双闭环控制策略及单闭环控制策略进行了对比研究,文献[3]对模糊自适应控制在泵控制器中的应用进行了实验研究,但它们主要针对的是泵的流量控制性能;在泵的工作模式选择上,文献[4]提出通过比较压力及流量误差大小来选择控制模式,但因泵的控制系统比较复杂,PID控制器难以实现较好的控制性能。当泵工作在压力控制模式下时,流量变化容易导致压力振动,PD控制器无法消除流量变化造成的误差。针对这个问题,该文提出了外闭环采用PID控制的双闭环控制方法,并建立了可根据工作模式自动调整控制参数的控制器。通过仿真及试验可以发现,新提出的控制方法与PD双闭环控制法在快速性、稳定性上相近,并可有效消除流量变化带来的误差。

2 节流阀加载建模

斜盘式轴向柱塞变量泵采用两个工作面积不同而间距相同的单作用液压缸控制斜盘倾角大小,故可将其等效为图1所示原理结构。图中的溢流阀和液控比例换向阀分别起到压力保护和流量保护功能,斜盘倾角传感器和压力传感器将流量和压力信号转换成电压信号,并与输入信号共同控制电磁流量控制阀的开口大小,进而达到压力和流量的比例控制功能。

图1 电液比例变量泵结构示意图

SimHydraulics是Matlab中针对液压系统的实物仿真工具箱,它采用所见即所得的方式进行建模,可以使电液伺服系统的设计与控制方案的选择同步进行。该文采用基于SimHydraulics和Simulink综合建模的方式建立电液比例变量泵的数学模型,能够有效提高设计的效率和准确性[5]。通过SimHydraulics建立泵的模型,控制器模型则由Simulink实现。关于二位三通阀控斜盘柱塞变量泵的数学建模,文献[2]已经做了详细介绍。

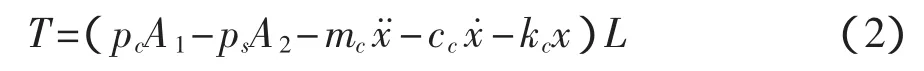

建模过程中,忽略因柱塞泵结构问题引起的振动问题,认为斜盘受柱塞的力矩与系统压力及斜盘倾角成线性关系,从而得到斜盘机构所受力矩与斜盘倾角关系为:

式中:T——力矩大小;

kp——系统压力-力矩比例系数;

J——斜盘转动惯量;

c——阻尼系数;

k——斜盘倾角-力矩比例系数。

式中:x——控制缸柱塞位移;

pc——缸控制腔压力大小;

A1——控制腔作用面积,偏置腔与泵出口相通;

ps——系统压力;

A2——偏置腔作用面积;

mc——控制缸柱塞质量;

cc——控制缸柱塞阻尼;

kc——控制缸偏置弹簧刚度;

L——控制缸力臂大小。

由于工作过程中斜盘倾角工作区域较小,认为斜盘倾角大小与控制缸柱塞位移成正比,即:

将式(3)带入式(1)、式(2),可以得到:

即可以认为控制缸除了需克服惯性力、阻尼力及偏置力外,还需克服与系统压力成正比的作用力。

对于流量控制阀,认为其作用力大小与控制电压信号成正比;其作用力与阀芯位移关系如下:

式中:F——作用力;

xν——阀芯位移;

mν——控制阀质量;

cν——控制阀阻尼;

kν——阀偏置弹簧刚度。

对其进行拉氏变换可得到力-阀芯位移传递函数为:

建立基于SimHydraulicsd的节流阀加载下的电液比例变量泵控制模型如图2所示。Restrictor Signal控制节流阀开口大小;IFS对控制缸施加与系统压力成正比的作用力,M、TD、SPR分别施加惯性力、阻尼力及偏置力;泵的转速由Ideal Angular Velocity Source给定,设为恒值1 800 rad/min;Ideal Translational Motion Sensor采集控制液压缸柱塞位移信号,并将其作为输入信号控制泵的排量;Pressure Sensor和Flow Rate Sensor分别采集压力及流量信号,并将其输入控制器。控制器对输入及输出压力、流量信号进行处理,并输出控制阀控制信号,其控制策略将在下文详细讨论。

3 控制方法分析

单闭环控制法以压力或流量误差信号为控制信号,经过PD调节后作用于泵控制阀的比例电磁铁,其控制信号与压力误差信号及流量误差信号的关系如下:

式中:S——作用于控制阀的信号;

ΔP、ΔQ——压力误差信号和流量误差信号。

其控制原理如图3所示。

因流量控制和压力控制不同模式下对PD控制器参数有不同要求,故PD控制器需随控制模式的变化而自动调整参数。文献[2]已经对单闭环控制法的性能做了研究。在此控制方法下,泵对控制信号的反应比较缓慢,控制精度无法得到满足;压力控制模式下,由于输出流量的干扰作用[6],系统压力容易出现振动。

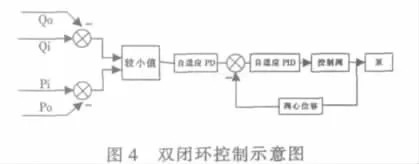

针对阀芯振动难以消除等问题,双闭环控制方法通过内闭环控制控制阀阀芯位移,通过外闭环控制系统压力及输出流量,其原理如图4所示。

与单闭环控制方法相似,双闭环控制方法在不同控制模式下根据工作模式自动调整PID参数大小。双闭环控制方法较单闭环控制法更加稳定,其流量模式下与单闭环控制方法的控制性能比较已经在文献[2]中进行了讨论。但由于该控制方法无误差补偿环节,当输出流量发生变化时,控制阀芯需发生偏置,容易产生控制误差。

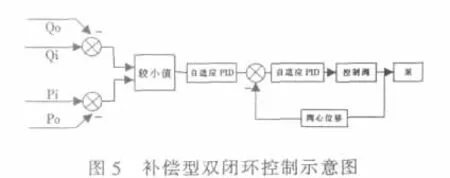

针对流量变化带来的控制误差问题提出了具有积分补偿功能的双闭环控制方法,原理如图5所示。

该控制方法相比双闭环控制策略的不同点在于对误差信号引进了积分补偿环节。由于积分环节的引进,当泵输出流量发生变化时,积分环节可对控制阀芯的变化做出补偿,这可有效消除流量变化带来的误差。

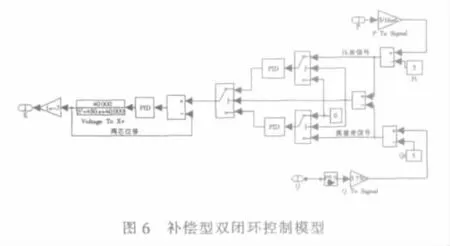

当系统工作在压力模式下时,流量信号不参与控制,为了避免误差积累现象,此时应禁用流量控制的积分环节;流量模式下,应禁用压力控制的积分环节。采用Simulink对其控制器进行建模,其模型如图6所示。

4 数值仿真

为了观测改进后的控制策略对电液比例变量泵工作性能的改进作用,将输入压力及输入流量信号均设为常值,采用节流阀加载方式对变量泵进行加载。输入压力及输入流量信号均设为5V,对节流阀加载三角波控制信号。随着节流阀开口面积呈线性变化,泵的工作状态将经历恒压及恒流量状态,从中可以观测控制器对泵工作性能的影响。

单闭环及双闭环控制方法的压力、流量信号图如图7、图8所示。

当节流阀开口面积为零时,泵出口流量达到最小值,系统流量从直线减小变为直线增大,导致控制阀芯发生移动。单闭环控制方法下,阀芯移动容易产生压力振动,且振动随P值增大而更加明显。

可以看出,双闭环控制方法相比单闭环控制方法可减弱系统压力振动。由于引进内环控制,系统稳定性增强,可以通过增大参数P的大小缩小控制误差。但由于该种控制方法没有补偿功能,当系统流量发生变化时,必然需要一定的误差信号以维持阀芯的偏置,这就会产生控制误差。

对引进补偿功能的双闭环控制方法进行仿真,其压力、流量信号如图9所示。

从仿真结果可以看出,引进补偿功能的双闭环控制方法不但可以保持双闭环控制方法的快速及稳定性,同时可以在输出流量发生变化时迅速消除误差。从图9中可以看出,压力控制模式下当输出流量发生变化时,系统迅速做出补偿,系统压力基本不受影响。

5 测试试验

关于单闭环与双闭环的测试试验已经在文献[2]中得到描述,该文主要对补偿型双闭环控制策略的工作性能进行测试。将选取变量泵的输入压力、流量信号均设为恒值,其中压力设为1.25V。

试验过程中因试验装备及泵自身的原因,输出信号中存在噪声信号及振动信号[7-8]。为了更好地显示测试信号的特征,对其进行滤波处理,从而得到补偿前后其输出压力、流量信号分别如图10、图11所示。

为了更好地显示两种控制方法工作性能的差异,绘出其PQ图,如图12所示。

可以看出,补偿型双闭环控制方法压力模式阶段的滞环大小较PD双闭环控制法明显小很多,这表明压力误差得到了很好的消除,与仿真所得结论相同。

6 结束语

该文建立了基于SimHydraulics的电液比例变量泵节流阀加载模型,并对单闭环控制方法及双闭环控制方法的控制特性进行了分析和仿真;针对PD双闭环控制方法难以消除控制误差的问题,提出了具有积分补偿功能的PID双闭环控制方法。仿真和试验结果显示,该控制方法对电液比例变量泵的因流量变化带来的控制误差的消除具有较好的改进作用。

[1]CHU M H,KANG Y,CHUANG Y F,et al.Modelfollowing controller based on neural network for variable displacementpump [J].JSME InternationalJournal,2003,46(1):176-178.

[2]Khalil M K B,Yurkevich V,Svoboda J,et al.Implementation of single feedback control loop for constant powerregulated swash plate axialpiston pumps[J].International Journal of Fluid Power,2002(3):27-36.

[3] Bahr M K,Svoboda J,Bhat R B. Experimental investigation on swash plate axial piston pumps with conical cylinder blocks using fuzzy logic control[C]∥International Mechanical Engineering Congress and Exposition ASME-ME2002.New Orleans,USA:November,2002:17-21.

[4]赵 宇.斜盘式轴向柱塞比例泵和液压软管的建模及仿真研究[D].太原:太原理工大学,2005.

[5] 孟亚东,李长春,刘晓东,等.基于SimHydraulics的电液伺服系统实物仿真[J].系统仿真学报,2009,21(6):1596-1601.

[6] 权 龙,许小庆,李 敏,等.电液伺服位置、压力复合控原理的仿真及试验 [J].机械工程学报,2008,44(9):100-105.

[7] Bahr M K,Svoboda J,Bhat R B.Vibration analysis of constant power regulated seash plate axial piston pumps[J].Journal of Sound and Vibration,2003,259(5):1225-1236.

[8] 许益民.电液比例控制系统分析与设计[M].北京:机械工业出版社,2005.