船体结构不等厚板对接焊缝的超声波检测

吴 敏 孙小华 邹 隽 李修能

(三峡大学机械与材料学院,湖北宜昌 443002)

船体不等厚板的对接焊缝常见于船体重要结构或受力较大的部位与船体普通结构的过渡区域的特殊部位.而由于两侧不等厚结构以及焊接时受热不均的原因,不等厚板对接焊缝应力集中较大.焊缝中存在缺陷时,将很可能造成该处结构的失效或断裂而产生危险.因此,船体建造过程中,对不等厚板的对接焊缝焊接质量的检测与控制尤为严格[1].由于其结构的特殊性,目前主要采用超声波检测方法检测不等厚板对接焊缝.然而,不等厚板对接焊缝超声波检测的缺陷信号判别和缺陷定位与定量方法尚处于实验室研究阶段,工程实践中可操作性不强[2-3].本文阐述了船体结构不等厚板焊缝检测的扫查方式、伪缺陷判别及各类缺陷的评定方法,以保证其各类缺陷的准确检出,保证焊接质量.

1 船体不等厚板的对接接头型式

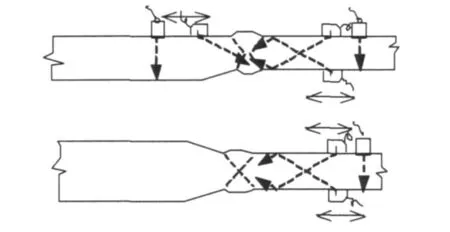

船体建造过程中,不等厚板的焊接一般采用自动埋弧焊或二氧化碳气体保护焊单面焊反面出白的焊接工艺[4].船体不等厚板一般采用X形坡口双面焊接.常见对接接头型式可分以下两种.一种为单面平齐,另一面削斜;另一种为中心对齐,厚板两面削斜,如图1所示.

图1 船体不等厚板对接接头型式

2 检测准备

2.1 表面要求

为获得较好的声耦合,检测前应清除被探焊缝两侧母材表面上的油垢、锈斑、飞溅氧化皮.为消除各种焊缝表面成形不好引起的伪缺陷回波,便于超声波缺陷评判,建议采用砂轮机或砂纸将焊缝表面打磨光滑平整,露出金属光泽.

2.2 检测探头

为发现不同类型,不同角度的缺陷,检测时应选用不同角度的探头.实践证明,45°,60°,70°斜探头的组合检测效果最佳.另外,为检测斜探头扫查区域无影响超声波传入被检焊缝的大面积分层,还需选用一个与被检件母材厚度相适应的双晶直探头对焊缝两侧斜探头扫查区域的分层缺陷进行检测.根据工件厚度选择双晶探头的焦距.

2.3 检测仪器的调节

为准确判断信号以及缺陷的定位和定量,超声波检测前,应利用IIW、V1、V2等标准试块对所使用探头的入射点和角度等参数进行测量,调节扫描速度;再由与被检船体焊缝相同或相近的材质制成的对比试块上制作仪器的DAC曲线,如图2所示.DAC曲线的范围应最少为薄板侧壁厚的两倍.

图2 DAC曲线的制作

2.4 仪器相关参数设置

受其结构回波影响,不等厚板对接焊缝检测时恰当设置相关参数可提高缺陷检出率,减少非缺陷回波的识别时间,提高检测效率.

(1)显示范围.适当设置仪器显示范围为略大于两倍扫查面板厚,检测时可将注意力集中在缺陷可能出现的区域,减少其后结构与迟到波等非缺陷回波的影响.

(2)增益.缺陷扫查时,标准规定应将增益提高6dB作为扫查灵敏度.实际扫查时,可按扫查焊缝的实际情况,适当将扫查灵敏度提高,既不漏检缺陷,又不由于过多的杂波影响缺陷识别,降低检测效率.

2.5 扫查方式

为保证缺陷的检出率,便于检出缺陷的识别与评判,不等厚板对接焊缝的扫查与缺陷评定主要在薄板侧进行双面单侧扫查,如图3所示.对一面对齐不等厚板对接型式,可在对齐厚板面进行扫查.

图3 扫查方式

由于结构原因仅可在薄板侧的单面扫查时,须从焊缝的焊接工艺,制定加严的单面检测工艺.必要时,可将焊缝余高削平,用直探头在焊缝表面扫查.

3 信号识别与评定

3.1 伪缺陷信号的判别

不等厚板焊缝检测中,应着重区分以下伪缺陷信号:(1)焊角反射.焊角反射与焊缝余高有关,余高越大反射越大.检测时用手指沾耦合剂轻轻碰击焊角处,反射波会跳动.(2)耦合剂反射.探头前沿耦合剂堆积过多,也会引起反射信号.探头不动,此波时而升高时而降低,很不稳定;探头稍一动,波形变化很大,无一定规律.如果用手指放在探头前面或消除耦合剂后,反射波立即降低或消失.(3)焊缝附近其他结构的回波.焊缝附近的加强筋、板等结构,也是不等厚板对接焊缝超声波检测过程中常见的伪缺陷信号之一.

因此,为准确识别各类焊接缺陷,防止误判与漏检,并准确识别各种伪缺陷,在检测过程中应注意以下几点:(1)选用性能较好的仪器和探头,检测前适当设置仪器的增益参数,以避免受仪器和探头引起的杂波而误判.(2)对深度在上、下表面或近表面附近的回波应仔细辨别.观察焊缝外观成形情况及附近结构,并通过定位法判断该回波信号是否是由于焊缝外观缺陷或其他结构引起的伪缺陷信号.结构允许时,可通过手指敲击焊缝表面判别各种由于焊缝外观影响而引起的各种伪缺陷回波信号.(3)为避免结构回波影响,引起误判,建议缺陷评定尽量用一次回波法进行评判.

3.2 缺陷信号的识别

裂纹、未熔合以及未焊透均为船体结构焊缝检测的危害性缺陷.一般该3类危害性缺陷的回波幅度均较高,但也可能由于不等厚板的结构限制,有时其回波幅度也较低[5].检测时,应利用多个探头对焊缝进行扫查,并对任何怀疑为此类危害性的缺陷信号,根据所用焊接方法、缺陷位置、回波幅度与波型以及多个角度探头相互验证的方法进行判别,以免引起漏检,见表1.

表1 常见缺陷的识别与评定

4 结 论

船体结构不等厚板对接焊缝的检测难度较大,缺陷的判定与评定较为困难,检测时应注意以下几个问题.

(1)仪器调节时,相关参数的适当设置可便于缺陷的评判,提高检测效率.

(2)扫查方法及宽度的选择对缺陷的检出率极其重要.

(3)缺陷的识别应以多种方法相结合,认真分析波形,正确区分真假信号回波,以防误判.

(4)缺陷的评定时应将危害性缺陷与非危害性缺陷分别评判,保证焊缝质量.

[1]DNV-OS-C401-2004.Fabrication and Testing of Offshore Structure[S].

[2]欧曙光.不等厚板对接焊缝斜面上超声波检测的缺陷定位[J].无损探伤,2005(10):42-43.

[3]万青林.不厚过削接焊等渡薄对缝的超声波探伤[J].中国化工装备,2006,8(4):31-32.

[4]周红兵,宗 培,孙从科.船体结构焊缝超声波探伤智能化方法[J].船海工程,2004(1):14-15.

[5]郑雄胜,章 海.船体对接焊缝自动快速识别超声检测系统设计研究[J].浙江海洋学院学报:自然科学版,2007(4):421-424.