轿车轮毂轴承国产化开发

周 岳

(常州机电职业技术学院 机械工程系,江苏 常州 213164)

为满足轿车零部件轻量化和改善性能的要求,国外轿车轮毂轴承经历了第1代、第2代,现已发展到第3代、第4代[1]。第3代轿车轮毂轴承以其在功能性、紧凑性、可靠性、维护性方面明显的优势已经被广泛应用[2]。而我国在轿车轮毂轴承开发研制方面起步较晚,目前轿车普遍使用的是第1代、第2代轮毂轴承,第3代后轮毂轴承虽有少数国内企业已批量生产,但尚未大批量在轿车上使用。现以第2代轮毂球轴承为例来讨论国产化开发及降本措施。

1 开发过程

一般来讲,轿车轮毂轴承的开发分为3个阶段。第1阶段采用进口总成(Completely Knocked Down,CKD),满足轿车新项目投产的需要。这主要是因为轿车底盘平台技术受制于国外合资企业及轮毂轴承原供应商专利保护。第2阶段由原供应商在中国的企业进行进口散件组装(Semi-Knocked Down,SKD)。第3阶段由轴承原供应商在中国的企业进行散件国产化(Localization step 1, LC1)。随着成本压力的不断上升,加上战略考虑,需要引进市场竞争机制,以减少供货风险、质量风险和价格风险,建立一个高效、稳定、优质的零部件供应体系,因此,第4阶段为深度国产化(Localization step 2 ,LC2),即选择原供以外的国内供应商做替代开发(已于近年开展)。

在国产化过程中,特别是第3,4阶段需要严格遵循“质量领先、价格合理、供货及时、服务周到”的原则,特别是“质量第一”的原则,严格进行供应商的选择。图1显示了各阶段质量、成本的相对关系(以CKD零件为标杆)。总体来讲,在质量要求基本不变的条件下,随国产化的深入,产品成本大幅下降,但其中的质量成本会有所上升。选择第4阶段供应商时要特别注意,一方面要选择具有较强的产品开发能力,资金和技术实力都比较雄厚,在国内同行业中具有明显竞争优势的厂家作为合作对象;另一方面要以战略伙伴为目标,加以扶持、培养,不断提升质量能力,降低产品质量成本,这样才能真正有效降低成本,产生效益。

图1 国产化各阶段相对成本梯度(以CKD成本为标杆)

上述阶段的划分,主要是考虑到目前国内轿车整车平台技术开发能力的不足;因此,基本走的是先引进(CKD),再逐步国产化的路子。即在质量、成本、进度不能同时兼顾的前提下,优先考虑质量、进度,占领市场,再逐步降低成本,稳固市场。但对今后自主开发轿车来讲,就可利用现有成果,直接开展第4阶段的工作,并深化下去,开发两三家战略供应商,不断优化产品结构、提高质量和寿命,降低成本。

2 成本构成与降本措施

产品成本由原材料费用、直接工资、制造费用、产品损失费、财务管理费、企业管理费、销售费用和合理利润8项组成。产品成本按其来源分为国外形成成本和国内形成成本。国外形成成本是指进口零部件的费用,包括国外零部件的售价、包装费、进口关税及运费等,是进口国外零部件在入厂前所发生的各项费用的总和; 国内形成成本是指产品成本中扣除国外形成成本的余下部分, 即国产外购件的费用、生产制造费用、直接工资、管理费以及销售费等的总和[3]。

针对不同的开发阶段,降低成本的切入点和措施也不同。第1,2 阶段降低成本主要通过商务谈判实现,且受汇率、关税变化影响,对成本下降贡献不大。较为可行的措施是减少商务中间环节,将佣金、代理费或营业税等费用降低。

第3阶段,由于进口轴承生产商(Original Equipment Manufacturer, OEM)对产品技术的保护,只能通过OEM在中国的工厂进行国产化,缺少竞争,成本下降还不是很多。这个阶段主要通过国内较低的工资、较低的管理费用实现成本的降低,OEM的利润并未下降。

第4阶段,避开了专利使用费用,同时出厂成本、利润大幅下降,主机厂享受到所有环节的成本下降及其他战略好处。该阶段减少了供货风险、质量风险和价格风险,建立了一个高效、稳定、优质的零部件供应体系,并通过竞争,促进供应商不断提高产品质量和服务质量,不断降低价格[4]。

3 某车型后轮毂轴承的匹配及国产化开发

该第2代轮毂球轴承由内圈、外圈、钢球、保持架、密封圈、轮毂螺栓、ABS齿圈构成,如图2所示。该产品的开发是随整车新项目开始的。因此,在上述开发思想的指导下,为保证整车项目进度,先进行CKD原配轴承的中国匹配开发,再进行LC1和LC2国产化开发。

1—钢球;2—保持架;3—轮毂螺栓;4—轮毂一体外圈;5—内圈;6—密封圈;7—ABS齿圈图2 第2代轮毂球轴承结构

3.1 CKD原配匹配开发

一般来讲,CKD零件在国外车型上已批量使用,在国内同平台车型上使用问题不大,但考虑到使用环境的变化,需要做适应性验证试验,主要进行10万公里强化耐久跑车试验(相当于实际道路30万公里)和全国道路试验。试验结果显示,左、右轮毂轴承分别有4套提前失效,未达到10万公里试验要求,见图3。

图3 CKD轴承润滑脂量改进前道路耐久试验结果

根据故障记录及故障件拆检结果可知,故障的共同现象为润滑脂被烧成碳粒状,保持架熔化,密封圈硬化。该失效为温度过热所致,供应商反映在国外市场上无类似故障发生。进一步分析相关零件,对比未经试验的CKD零件及对照原供提供的DFEAM(设计失效影响分析模型),发现润滑脂分布很不均匀,外圈沟道上几乎没有润滑脂,但润滑脂质量符合图纸要求,认为这是没有充分润滑导致的故障,要求供应商增加润滑脂量并加强预充脂均匀性控制。对改进后的样件路试,10万公里结束未失效,认为合格。

3.2 LC1国产化开发

该阶段国产化由原供的国内合资厂进行,设计图纸不变,原材料采购渠道不变,仅进行内、外圈及保持架的国产化,钢球、密封圈、轮毂螺栓、ABS齿圈保持不变,采用OEM CKD件。供应商完成开发、自检试验合格后送样,主机厂按照严格的程序进行认可试验。原供在产品开发、质量控制方面具有丰富的经验,国产化开发驾轻就熟,相对于完成异地生产,没有太多的波折,这里不再赘述。

3.3 LC2国产化开发

该阶段由第2家国内供应商进行除油脂外零件的国产化。由于原图纸受知识产权保护,该供应商只能获得主机厂安装尺寸、质量、寿命要求等边界条件,结构设计需全新开发。

根据我国轿车轴承失效统计分析结果[5], 表1中6种失效形式比较普遍,占故障件样本的比例较高。

表1 国内轿车轮毂球轴承主要失效类型

轿车在运行过程中路况复杂,环境恶劣,轮胎与地面的作用使车轮既承受径向力又承受轴向力;当汽车在斜面上转弯时还受到轴向力产生的弯矩作用。影响轴承寿命的因素是多种多样的,所有安装、使用、维护和保养以及轴承材料和设计制造过程都与轴承的寿命有关。主要影响因素有:沟道几何尺寸匹配设计、轴承钢原材料的洁净度和组织均匀性、热处理质量、表面层质量、表面残余应力、安装和使用(特别是轴承游隙的调整)、密封与润滑[6]。

针对上述失效模式及影响因素,根据整车载荷及寿命要求和轴承结构形式,计算出额定动载荷,选择符合要求的系列轴承。外圈材料采用优质碳素钢,其锻造性能优良,有很好的抗旋转弯曲疲劳特性和耐冲击性能,价格低于高碳铬钢;内圈、钢球仍采用高碳铬钢(表2)。润滑采用抗氧化,耐高、低温(-30~150 ℃),耐磨且摩擦系数低的锂基润滑脂;密封采用耐污水、力矩特性好、耐腐蚀的腈橡胶(NBR)加甩油环混合式密封圈。

表2 CKD/LC1/LC2轴承用材料

从内、外圈材料看,性能基本无差异,因此,LC2开发能否成功,能否达到LC1/CKD的性能,关键看工艺过程的质量控制,其对保证产品的质量及寿命举足轻重。供应商及主机厂共同确定了产品工艺控制关键指标(表3),建立了PFEAM (工艺过程失效影响分析模式),对从原材料入厂开始,经锻造、车削、热处理、磨削、清洗、装配、注脂、包装、运输等60多道工序及检验环节进行了潜在失效模式及失效后果分析,并按影响重要程度(分关键、重要、安全及基本4个等级)排序,对关键、重要工序和指标再制定详细的工艺流程卡,将操作、检验及检测具体化,并严格控制执行,以期最终获得理想的开发结果和产品质量。

表3 LC2轴承关键指标

4 认可试验

4.1 刚度试验

考核弯矩作用下轴承的刚性时,施加载荷为200~6 700 N,力臂为300 mm。 200 N时,要求其刚度大于5.7 kN·m/(°);6 700 N时,要求其刚度大于6.0 kN·m/(°)。从试验结果(图4)可知,6 700 N载荷下LC2,LC1和CKD样件的刚度都不能满足要求,但LC2 ,LC1优于CKD样件,认为刚度合格。

图4 刚度试验值

4.2 冲击载荷试验

施加29.0 kN的冲击载荷,加载力臂为300 mm,相当于施加2.0g(g为重力加速度,下同)加速度或12 kN的道路冲击载荷,要求轴承不产生裂纹。试验结果为:轴承无裂纹,轮毂轴及固定螺栓发生弯曲变形,产品合格。

4.3 0.8g稳定冲击载荷疲劳试验

该试验转速为400 r/min,径向载荷为9.32 kN, 轴向载荷为7.46 kN, 施加0.8g恒稳定冲击载荷,强制通风冷却,直至轴承出现故障,要求轴承的循环次数大于105次。4个试样出现内圈剥落的循环次数分别达到了3.68×105,4.78×105,5.14×105,3.94×105次,结果远超标准要求,产品合格。

4.4 欧洲循环试验

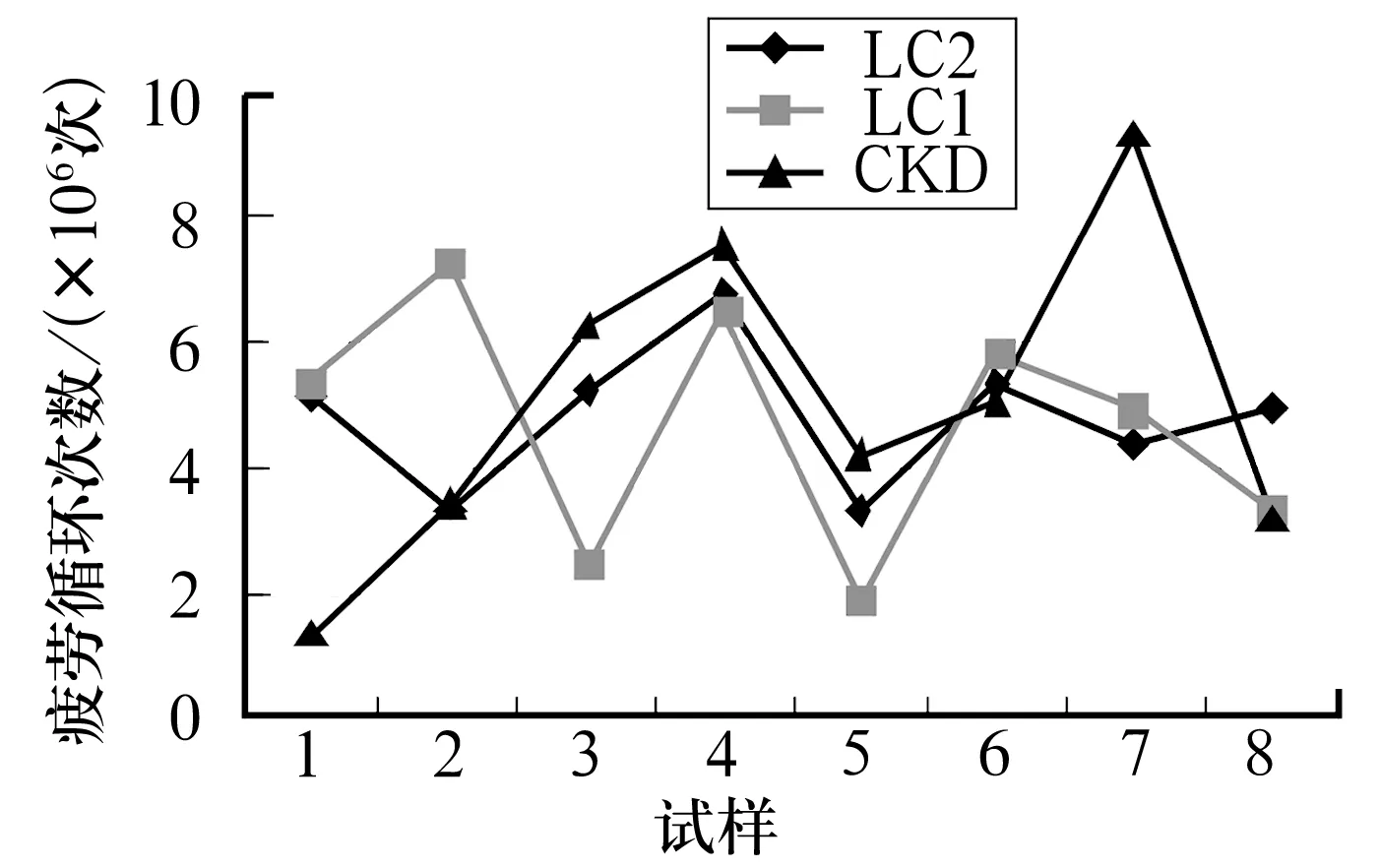

由45种工况组成,考核轴承和轮毂的疲劳寿命。该试验为欧洲循环寿命试验的一种,取8套轴承进行试验,取寿命排在第5位的那套轴承的寿命作为该组轴承的名义疲劳寿命L50,要求L50>7.75×106次。

试验结果表明, 3种状态下内侧轴承的内圈和钢球都出现了剥蚀,润滑脂颜色变深但量并未减少。从图5和表4可知,3种状态轴承都未达到循环次数要求,但结果接近,说明LC2状态至少达到了CKD/LC1的寿命指标,可以接受。

表4 L50疲劳寿命

图5 循环寿命试验值

4.5 实车道路耐久试验

对两辆汽车进行8 000公里强化道路试验,对4辆汽车进行10万公里耐久道路试验(当量相当于真实用户30万公里里程),试验结果无故障,表明新开发的轴承寿命可达到30万公里。

5 结束语

(1)在从紧经济环境及原材料涨价,轿车市场竞争日益激烈的背景下,轮毂轴承深度国产化是降本增效,培育优质、稳定供应商体系的重要举措。

(2)国外批量认可的CKD轴承,不一定适应国内使用环境,需要匹配验证,有时需要作出局部调整。

(3)对国内轿车轮毂轴承失效模式进行收集、统计分析,对于提高产品设计质量,延长产品寿命有很大的帮助。

(4)过程失效及影响分析(PFEAM)工作的开展,对于提升国内非原配供应商的质量能力、管理水平起重要作用,关系深度国产化的成败。

(5)国外轮毂轴承开发试验的程序相对比较苛刻,可以说是高标准、严要求,有时国外原供应商的产品也未必能完全满足试验要求,但其对供应商能起到促进作用,迫使供应商不断改进,提高质量,不敢丝毫懈怠。在国内应用时,要根据国内供应商能力、成本因素等实际情况,适当调整要求,但不能低于CKD零件的质量。