ZS-15/30型轴承寿命试验机全自动改造

宋剑虹,李超强,张 旭

(1.江门职业技术学院,广东 江门 529090;2.洛阳轴承研究所有限公司,河南 洛阳 471039)

轴承寿命是表征轴承质量的重要指标,同时也是综合性指标,其与产品设计、材料、工艺以及加工过程中的质量控制手段等诸多因素有关。随着工业水平的不断发展,对轴承的质量要求越来越高,轴承寿命在轴承质量中的地位也变得越来越重要。现仍有一些轴承企业采用ZS-15/30型老式轴承寿命试验机,其具有精度低、加载系统不稳定、无自动控制系统、试验成本高、工作强度大等缺点,已无法满足目前高性能长寿命轴承的试验需要。若全部淘汰而采用新一代的轴承寿命试验机将会大幅增加成本,故采用新技术对原试验机进行改造,以提高试验精度、加载系统稳定性、自动化程度和智能水平。

1 试验机结构原理及存在的问题

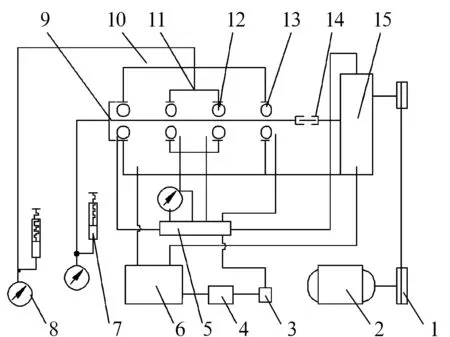

ZS-15/30型轴承寿命试验机主要由机座、试验头箱体、试验头组件、轴向加载部件、径向加载部件、传动系统、润滑冷却部件及仪表等组成。其结构原理如图1所示。

1—三角皮带传动机构;2—电动机;3—滤油器;4—油泵;5—集油器;6—油箱;7—手动螺旋调压器;8—压力表;9—轴向加载部件;10—试验头箱体;11—径向加载部件;12—加载轴承;13—被试轴承;14—联轴节;15—增速器图1 ZS-15/30型轴承寿命试验机原理图

该试验机采用手动螺旋调压器实现液压径向加载或卸载,但由于油路泄漏或试验过程中温升等原因会造成试验载荷变化,人工调整很难及时且准确地将试验载荷误差控制在试验标准规定的±2%F.S范围内。

该试验机的传动系统由普通电动机、三角带、增速器和联轴节组成,以实现试验组件的主轴旋转。试验过程中,皮带打滑和载荷变化等因素使得试验转速误差难以控制在±2%F.S范围内。并且增速器的胶木齿轮使用寿命较低,传动系统无法实现无级调速。

在长达数百小时的试验中,试验人员需不间断地轮班,通过压力表及转速表实现对载荷、转速的监测并实施调节,使之稳定在试验规程规定的范围内;用温度计测量轴承的温度,通过温升判定轴承是否失效;通过听筒凭经验判断轴承振动情况,以确定是否失效;同时,按照试验规程规定的时间间隔,定时监测和记录试验数据。

试验结束后,根据记录的试验数据,人工在Weibull分布图上依次描点,然后按照各点的位置,配置分布直线,由分布直线求出Weibull分布的斜率及特征寿命,最后求出基本额定寿命的试验值L10t及可靠度Re;或者,根据记录的试验数据进行估计计算来确定基本额定寿命的试验值L10t及可靠度Re。

此方法具有工作环境恶劣、人力成本高、准确性差、受人为因素影响大等缺点,为此对试验机进行全自动化改造。

2 改造方案

本次改造分机械和电气两部分。机械部分只做部分改造;而电气部分则全部重新设计,采用LabVIEW虚拟仪器技术,设计电气测控系统硬件和软件,实现试验过程的全自动化和智能化。

2.1 机械部分

试验机机械改造方案如图2所示。该方案的机械部分最大程度地保留了原机械结构,只针对加载机构和驱动机构进行改造,并新增电主轴冷却系统。

1—过滤器;2—冷却泵;3—冷却水箱;4—滤油器;5—油泵;6—集油器;7—油箱;8—螺旋调压器;9—滑动联轴器;10—压力表;11—减速器;12—加载电动机;13—压力变送器; 14—轴向加载部件;15—径向加载部件;16—试验头箱体;17—联轴节;18—电主轴图2 ZS-15/30型轴承寿命试验机改造原理图

2.1.1 加载机构

将原径向加载机构的手动螺旋调压器改为由YN60-6微型电动机、60JB 300G8型减速器(减速比为300)和滑动联轴器驱动的螺旋调压装置。电动机由计算机根据实际载荷与设定载荷的差值大小自动控制加载、卸载或保压。

2.1.2 传动系统

将原传动机构所采用的普通电动机、三角带传动和增速器的驱动结构改为由120MD36Y8.5型电主轴直接驱动。电主轴由计算机通过串行口与变频器通信来控制其试验转速,不但可以实现无级调速,而且可以在试验中任意改变转速。

2.1.3 电主轴冷却系统

采用YSB三相机床冷却电泵(流量50 L/min、扬程 4 m)、不锈钢过滤器及冷却水箱组成的循环供水系统对电主轴进行冷却。

2.2 电气系统硬件设计

2.2.1 主电路设计

改造后的控制系统主电路由断路器、熔断器、接触器、中间继电器、热继电器、变频器和电动机等构成。图3为寿命试验机的控制系统主电路原理图。

图3 ZS-15/30型轴承寿命试验机改造主电路

润滑电动机M1对开式试验轴承提供润滑;冷却电动机M2对电主轴进行冷却;主轴电动机M3用于120MD36Y8.5型电主轴,由变频器驱动试验主轴组件;单相微型电动机M4和M5分别进行径向和轴向加载、卸载或保压。

2.2.2 测控系统的硬件设计

2.2.2.1 测控系统构成

测控系统主要由工控机、PCL-1202L型多功能数据采集卡(具有AD,DA,DI,DO功能)、DB-16P型16路光电隔离开关量输入板、DB-16R型16路继电器输出板、DB-1825型模拟量输入/输出端子连接板及RS-232/RS-485接口转换器等构成,如图4所示。

图4 ZS-15/30型轴承寿命试验机改造测控原理图

2.2.2.2 开关量输入

DB-16P型16路光电隔离开关量输入板用于输入寿命试验机的旋钮开关、多位开关、接近开关及热继电器触点等开关信号。

2.2.2.3 开关量输出

DB-16R型16路继电器输出板用于控制寿命试验机的中间继电器,以实现对润滑电动机、冷却电动机、变频器以及加/卸载电动机的控制。

2.2.2.4 模拟量输入

DB-1825型模拟量输入端子连接板用于分别输入寿命试验机的载荷、轴承温度和振动。

载荷监测采用DG1300-BZ-A-2-10型压力传感器/变送器(量程0~10 MPa),将压力值转换为相应的直流电压值,经A/D转换后输入计算机,计算机根据监测的载荷值来控制相应的加/卸载电动机,以实现载荷稳定在设定的范围内。

温度监测采用Pt100型温度传感器、DZ-4131型热电阻温度隔离变送器(量程-20~130 ℃),将温度值转换为相应的直流电压值,经A/D转换后输入计算机,计算机根据监测的温度值判定试验轴承运转是否正常。

振动监测采用YD-3-G型加速度传感器和DHF-2型电荷放大器,将振动信号转换为相应的交流电压值,经A/D转换后输入计算机,计算机通过监测振动的变化判定试验轴承运转是否正常。

2.2.2.5 变频器通信

通过计算机串行口COM1,RS-232/RS-485接口转换器与变频器RS-485接口的双向通信,对变频器进行启/停控制、参数设置和运行数据读取等,以实现对电主轴的运转控制与监测。

2.2.2.6 防干扰接地

测控系统的干扰与系统的接地方式有很大关系,接地技术是抑制噪声的重要手段。在测控系统中不仅要进行人身和设备安全的保护接地,而且要进行使系统安全正常工作和防电磁干扰的接地。若接地处理不好,就会产生共模干扰。产生共模干扰的原因是计算机、变频器和电动机采用了共同的地线,为了减小共模干扰,应将它们各自单独接地。另外,所有的电源地线、信号地线和屏蔽地线都要接到各自的总地线上,最后把3类地线汇总到公共的地线上。

串行通信的RS232/485转换接口与变频器之间通信采用双芯屏蔽线,一点接地;模拟量输入采用双芯屏蔽电缆,在信号电缆对地分布电缆数量多的一侧接地。

另外,将信号线与动力线分开布线,以减小干扰。

2.3 测控系统软件设计

在LabVIEW平台下开发了模块化的测控系统软件,可实现如下功能:(1)监测功能。分别监测、显示寿命试验机的4路温度、径向载荷、轴向载荷和整机振动;(2)控制功能。调整状态下控制各电动机按输入指令运行,自动状态下控制各电动机按设定的顺序运行,并控制径向和轴向载荷在设定值的范围内以及电主轴按设定的转速和时间运行;(3)轴承异常识别功能。温度超过设定值会报警、停机,根据整机振动识别轴承失效并停机;(4)运行故障诊断功能。能诊断出电动机、变频器故障和试验组件的联轴片损坏等,报警并停机;(5)管理功能。累计总运行时间,设定试验参数,自动保存试验过程参数和停机原因。

测控系统主VI的程序框图如图5所示,采用多任务、多线程模式。定时循环(TimedLoop)结构模仿PLC的工作原理,首先输入扫描数据,再对数据进行分析、处理与保存等,最后进行控制输出。While循环结构采用事件结构(Event Structure),实现对试验参数的设置并对试验参数采用Excel格式保存。

图5 主程序框图

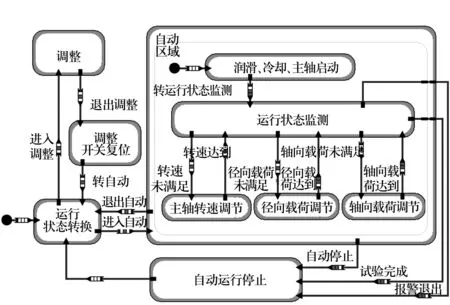

采用LabVIEW的状态图工具包进行编程,以实现数据的分析、处理与保存等功能,如图6所示。

图6 自动运行状态图

3 结束语

经使用证明,改造后的ZS-15/30型轴承寿命试验机的各项试验技术指标均符合JB/T 50013—2000《滚动轴承 寿命及可靠性试验规程》的规定,并实现了全自动化和初步智能化。下一步改造应在此基础上,采用交流伺服技术对载荷进行控制,以实现各类载荷谱的寿命试验;采用新的信号分析与处理技术,进一步研究轴承故障诊断技术,以求更准确地识别轴承故障;采用数据库技术,实现轴承寿命试验报告的自动生成。