平面调车系统存在问题分析及改进

杨方遒 刘 锋 文 滨

深圳地铁三号线投资有限公司 518054 深圳

*工程师 **助理工程师

平面调车系统 (简称平调系统)是防止调车作业挤、碰、冲事故和调车作业人员人身伤亡事故的重要安全设备。深圳地铁三号线投资有限公司自2006年使用 HF-5B型平面调车系统以来,由于管理机制、维修和设备自身等方面的原因,平调设备的性能、作用得不到充分的发挥,设备性能不稳导致故障频发,影响了运输生产效率。根据 HF-5B平面调车系统和 LKJ2000型监控装置平调接口盒的实际使用情况、设备电路原理,分析 DF4B型机车电路特性及电气线路结构,对现场使用中存在的安全隐患和在 DF4B型本务机车安装使用中存在的问题制定相应措施。

1 问题的提出及分析

1.1 平调系统存在的问题

1.进行推进调车作业时,由调车长发出推进信令,以后每隔 5 s,调车长台自动发一测机信号,机控器绿灯由该测机信号维持。如果调车长电台出现故障,机控器会报出 “故障停车”,但是,如果领车人员电台故障,机控器上没有任何反应,系统故障不能导向安全实施停车。今年以来,现场作业已发生多起因领车员电台故障, “十、五、三车”指令信息不能及时发送而差点撞土档、重钩的险情,很容易发生事故。

2.调车组之间的窜扰防护 。由于无线信道的固有特点,不同频点的调车组因频组偏频造成信号窜扰现象。当 2台机车在同一车站作业时,一台调车组的调车指令控制了另一台机车的平调系统,危及行车作业安全。例:2008年 9月 11日,7193机车在深圳西站场作业时,发出的调车停车指令,造成了 7194出库机车的自停动作。

1.2 TDJ-Ⅱ型平调接口盒存在的问题

1.平调语音系统与监控控车指令不同步,控车指令滞后时间过长,经常出现提示语音报出后,监控指令 5 s后才能正常控车的现象。例如,在停车状态,调车长发启动信号,平调语音提示启动,但监控装置滞后 5 s后才能解除停车控制,极易使乘务员因操作不当而造成监控装置的放风动作。经统计,仅 2009年 9月和 10月期间乘务员就因平调设备操作不当造成监控放风达 18次之多。

2.TDJ-Ⅱ型调车信号接口盒采用 AT89C52单片机作为计算控制中心,使用继电器进行调车信号和机车信号的切换,与 LKJ2000设备连接时采用CAN通信方式。但在实际使用中,因机车上安装有 2台 HF-5B机,作业时,2台机控器同时接收平调作业指令,经常出现信息 “堵塞”死机现象,监控运行文件出现 “多灯”显示。

1.3 系统运用质量存在的问题

1.设备失修严重,平调系统性能不稳定,平调电台故障频繁。平调设备投入使用以来,用、管、修制度没有得到落实,设备故障基本以报厂家故障修为主,缺少必要的日常检测和保养,以至设备质量每况日下。

2.抗干扰能力差。机车电气干扰是造成平调机控器和平调接口盒死机、烧毁的主要原因。HF-5B型机控器是固定式,使用机车电源或 LKJ监控系统平调接口设备供电,主要适用于固定调车机(东风-5专调机车)。而现场使用的东风 4B型机车的电磁干扰远大于东风-5型机车,机车Ⅰ、Ⅱ端驾驶室各安装机控器 1台。由于设备较多,长期处于温差大、磁场强、振动频、腐蚀性高的环境中,干扰源相对复杂。而平调设备主要采用的是工业单片机作为核心器件,对机车上各种干扰相当敏感,部分元器件参数不稳定,受到电气干扰的机会增加。这些电气干扰源包括:①机车本身的电源干扰;②有触点电器通断过电压干扰;③插件接触不良干扰;④强电磁场干扰;⑤高频脉冲干扰。在信号处理过程中,这些干扰非常可能使数字信号发生电平突变、模拟量信号产生误差,从而造成设备故障。

1.4 故障实例

7192机车电台由于受到车内的电磁干扰,导致平调设备从安装起至今无法正常工作,机控器频繁死机且主控板经常烧坏,厂家多次进行处理,更换了多种器件,故障依旧。经对机车进行全面测试,发现驾驶室内存在着频率为 150M~170 MHz的较强高频辐射信号,而此频段范围正好涵盖平调设备的受信频点 (151.000 MHz、162.850 MHz、162.950 MHz、163.100 MHz)。平调机控器与 LKJ监控装置间的控制电缆,与机车电气电缆并行走线,周围产生了高频干扰信号源,该干扰信号的强度平均最大值为 26.7 dBμ。这些较强的高频干扰信号被平调电台接收电路接收,使其长期处于长发状态,不能正常通话,也是机控器主控板烧毁的主要原因。

2 平调系统技术改造方案

对机控器的安全指令程序进行技术升级改造,软件系统需求分析如下。

2.1 行进指令安全防护

当调车员发出行进指令 (绿灯)后,系统能自动发出测机信号,一旦调车员电台故障或其他原因造成指令发送不出去时,机车控制器可检测出故障,发出 “故障停车”。测机信号间隔时间标准值为 5 s,如果机控器连续 2个测机信号收不到,系统发出 “注意、注意”,第 3个测机信号仍未收到,则发出 “故障停车”。

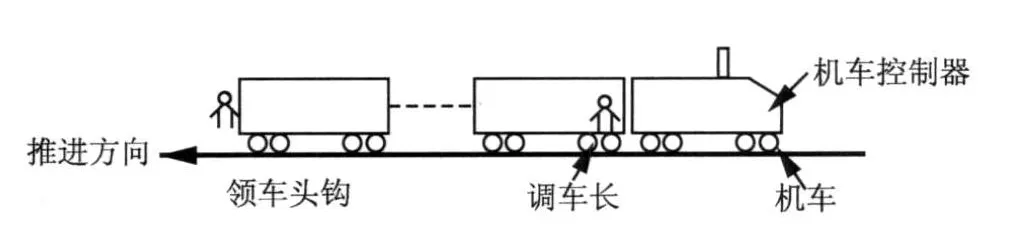

新系统在推进时,可将测机信令放给头钩的电台去发,一旦头钩电台故障,机控器就会显示“故障停车”,从而解决了头钩领车的通信安全问题。其他作业过程与现有作业进程相同。调车作业推进时的示意图如图1所示。

图1 调车作业推进示意图

新系统的实现过程是:推进作业时,先由调车长发推进信令,这时头钩按 2次黄钮发申请领车信令,机控器收到后,回示 “某号领车”,同时自动关闭调车长的测机信令,改为头钩连接员发测机信令。推进作业完成后,调车长发出 “停车”信令,机控器收到后,提示 “停车”,并自动切断头钩连接员的测机信号。在推进过程中,如果头钩连接员电台出现故障 (或电池没电),机控器会提示 “故障停车”,系统故障导向安全。

2.2 调车组之间的窜扰防护

在平调指令中加入调车组的组码并对每个调车组人员赋予不同的人员编码。万一发生信号窜扰,或当某一制动员发出制动指令后,只有该制动员发解锁指令才能解锁,而其他制动员不能解锁该制动员发出的制动指令,也不可能使这个调车组的推进指令点亮另一个调车组的绿灯,以确保行车安全。制动员所发出的制动及解锁指令,均伴有语音回示。司机及调车组人员都可听见 “X号紧急停车”或 “X号解锁”。这样当多个制动员同时发令时,不会产生误会,司机可随时查询没有解锁的停车信号是由哪位制动员发出的。

3 机车电气干扰的整治措施

1.对主要电磁继电器线圈加装电压保护装置。针对机车头灯拉弧时间长,易产生高频谐波干扰平调设备的现状,在头灯电源输入端加装过压吸收片过滤高频谐波,抑制头灯启动时对车载设备的干扰。

对机 车 YC、 QC、 LC、 FLC、 QBC、 RBC、GFC、GLC、LLC等接触器、继电器,以及1-6ZJ、DJ、LJ、1-3KJ,电空阀 、风笛电空阀 、撒砂电空阀等与平调设备共源的线圈,都加装过压吸收片,弃用原裸露胶母板长联接导线型吸收片,改用塑料外壳封装短导线型吸收片,以避免其烧损造成的邻线接地和短路现象。

2.将机控器与 LKJ2000监控装置平调接口盒之间连接的普通电缆,更换为抗干扰能力强的屏蔽电缆,大大减少线间电容干扰,提高线路整体抗干扰能力。

3.合理布线减少干扰。平调设备车上布线合理与否,很大程度上也影响着平调设备的使用质量。DF4B机车上平调设备的接线都长出了很多,多余部分厂家安装时不但没有剪掉,而且盘绕在启动发电机、Ⅰ室及Ⅱ室地板下,并且靠近机车其他电线,再加上其他外接线全都放进线盒内,极易产生电磁干扰。因此必须对平调设备相关线路进行清理,铺线避免打圈,尽量不靠近热管。每次修程绝缘测量时,确保导线线间及导线与地之间电阻在10MΩ以上,把平调设备线缆移出机车线盒,或走独立线槽避开机车大线以防干扰。

4 平调机控器与 LKJ监控接口盒的电路改进

1.切断 LKJ2000监控装置平调接口盒对机控器的供电电源电路,并对机控器供电电路进行改造,作业时只允许乘务员操控端机控器处于得电状态,另一端机控器处于断电状态,换室作业由乘务员手动切换机控器的工作状态。

2.在机控器与 LKJ监控装置调车接口盒的通信线上加装 CAN总线通信滤波器,抑制平调控制电缆因电气干扰造成的平调语音系统与监控控车指令不同步,控车指令滞后时间过长的现象,提高整机灵敏度。

5 对机车供电电源的改进

DF4型机车电器的感性负载多,机车电器的频繁开断而产生的反电势干扰了机车电源,有的机车发电机工作不稳定,有时会出现强脉冲干扰,造成机控器电源保护。从平调设备电源电路原理图可以看出,电源到各通信入口及其后面电路处理都存在一定的电路设计缺陷,使其抗干扰能力相当差,不能滤掉高频脉冲、峰波电压,对瞬间高电压也无法抑制。所以,外界干扰电动势能直接进入到内部。因此必须给平调机控器加装电源滤波器,有效抑制共模干扰、差模干扰和高频干扰。对机车供电电源加装电源滤波器,提升平调设备抗干扰能力。电源滤波器改进电路原理如图 2所示。

图2 电源滤波器改进电路原理

图2中:110V经过顺向二极管 V12(2BF5E)送入 L11和 C11、C12、C13组成的低通滤波电路进行滤波,抑制共模干扰和差模干扰信号;再经 C1、C2、C3、L1、C4滤波器二次滤波后,使带有毛刺和不稳定的机车电源变得比较平滑稳定。V11(5kP180A)是硅瞬变电压吸收二极管,具有极快的响应速度和非常高的电涌吸收能力,可用于保护设备和电路免受静电、电感负载切换过程以及感应雷击等所产生的瞬间过电压,它使危险的电压尖峰以箝位方式被限制在电路可以允许的范围内。TVS9用于吸收高于 200V的瞬间干扰电压信号。

6 取得的效果

2008年实施技术改造以来,经质量分析跟踪发现,平调系统机控器死机的故障现象基本得到根治,调车控车指令滞后时间由原来的 10 s缩短到5 s以内,平调设备的运用质量得到了显著提高,因平调设备作用不良造成的 LKJ监控放风现象,得到了明显改变。确保了调车作业安全,提高了运输生产效率,达到了预期的目的。