陶瓷注射成型注射和脱脂工艺关键参数的控制

王鹤錕 ,雅 菁,周彩楼,赵 巍,李军伟,陈 亮

(天津城市建设学院 材料科学与工程系,天津 300384)

近年来,众多的精细陶瓷以其独特的优势在高技术和尖端工业,如微电子、核反应堆、磁流体发电、航天和人工骨等方面得到了越来越广泛的应用.这些陶瓷和普通陶瓷在成分和制造工艺上都有着很大的差别,特别是在成型技术方面,要求其在成型烧结后即为成品,无需再加工.采用传统成型技术(如干压、等静压等)的制品后续机加工量大,难以满足尺寸精度的苛刻要求.

陶瓷注射成型(ceramics injection molding,简称CIM)是一种近净尺寸成型技术,具有制品无需机加工(或少加工)、尺寸精度高、机械化和自动化程度高等优点,已在高精度和高附加值的新产品制造上显示出无比强大的生命力,是当今国际上发展最快、应用最广的陶瓷零部件精密制造技术之一[1-5].陶瓷注射成型工艺主要包括以下四个环节:配料及混炼、注射成型、脱脂和烧结[4-6].其中注射和脱脂是陶瓷注射成型的关键环节,这两个环节控制不当会导致坯体各种缺陷的产生,直接影响坯体的外观和物理性能,因此必须加以深入研究.

1 实验过程

本实验采用质量分数为 95%的氧化铝粉,以石蜡(PW)、聚丙烯(PP)为主黏结剂,辅助黏结剂有硬脂酸(SA)、邻苯二甲酸二丁酯(DBP)等,其中氧化铝的固含量为 62 vol%,黏结剂质量比为 PW∶PP∶DBP∶SA=70∶10∶10∶10.先将 Al2O3粉末和黏结剂按一定配比在双辊混炼机上加热混炼,混合均匀后的喂料在注射成型机上注射成 25 mm×5 mm×2.5 mm 的试条,随后进行脱脂,烧结.用日本 SEiKO TG/TA6300作喂料的 DTA/TG分析;用 JSM-6700F场发射扫描电镜观察注射坯体脱脂前后的微观形貌;用三点弯曲法测注射坯体和烧结试样的抗弯强度.

2 结果与讨论

2.1 注射过程参数的控制

坯体在注射过程中容易产生缺陷,如欠注、孔洞、凹陷、断裂、密度梯度等.对于合适的喂料,注射过程缺陷的产生原因主要来自注射过程工艺参数的影响[7-10].实验表明:注射温度和注射压力对试条外观和物理性能有较大的影响.

2.1.1 注射温度

根据 Hammond[11]的研究,对于石蜡-聚烯烃黏结剂体系,通常注射温度为 60~200 ℃.注射温度太低则导致流动性变差,易造成充模不满.温度过高,有机物的挥发会夹杂在喂料中,形成气孔缺陷或凹陷、鼓泡.本实验注射压力固定在 50 MPa,注射温度为90~110 ℃,坯体无法注满;120~140 ℃时,坯体外观完整,表面光洁,无缺陷;150 ℃时坯体有凹陷,如图1所示.不同注射温度对注射坯体物理性质的影响见表1所示.

图1 注射坯体形貌

表1 注射温度对坯体物理性能的影响

从表1中可以看出,在120~140 ℃范围内,注射温度对坯体的密度和抗弯强度影响不大,但在 150 ℃和 160 ℃时,注射坯体密度和抗弯强度偏低,其原因为温度过高导致低熔点有机物挥发严重,进而在坯体内部造成结构不致密.

2.1.2 注射压力

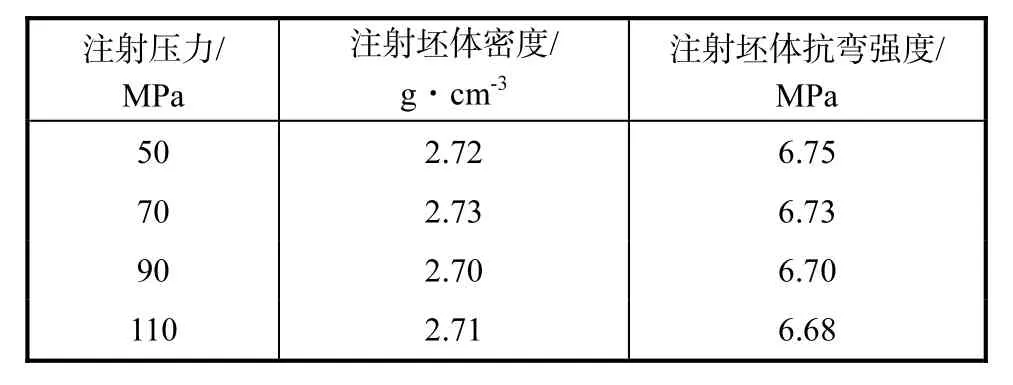

当注射温度在 130 ℃时,注射压力从 30 MPa到140 MPa变化,较小的注射压力会使注模欠注;当注射压力在50~110 MPa时,注射后的试条外观平整光洁,注射坯体的物理性能如表2所示;当注射压力高于 110 MPa时,会使素坯内产生过大的残余应力,并容易产生喷射而引起焊纹和气泡.

表2 注射压力对坯体物理性能的影响

从表2可以看出,在充模完全的前提下,注射压力对成型坯体的密度影响很小.这是因为在氧化铝粉体和有机物的混合喂料中,一部分有机物包裹在氧化铝粉体颗粒表面,一部分有机物小分子进入到高分子长链中使其缠绕性减小,宏观上弹性较小,并且有机载体呈连续相分布,固体颗粒间无空隙,故混合喂料几乎不具有弹性或较大的压缩性.因此,增大注射压力对压缩熔体、提高密度没有明显的作用.注射坯体的抗弯强度随注射压力的降低而有所减小,是因为在注射过程中,特别是在冷却过程中,坯体内部容易形成较大的残余应力和应力集中.因此,在保证充模完整的情况下应尽量减小注射压力.

2.1.3 其它参数的影响

除了注射温度和注射压力,其他参数如注射速度、保压压力等对成型过程也有一定的影响.

当注射温度为 130 ℃,注射压力为 50 MPa,保压压力从 5 MPa到 30 MPa变化时,低于 5 MPa,注射坯体会存在注射不满现象;高于 20 MPa,会产生溢边,影响尺寸精度,并且会造成脱模困难.所以,保压压力定为10 MPa较适宜.

当注射温度为 130 ℃,注射压力为 50 MPa,保压压力为10 MPa,注射速度从20 g/s到80 g/s变化时,低于 20 g/s,注射坯体会出现分层的现象;高于60 g/s,会因为排气不足而使生坯中产生气孔,甚至会出现喷射现象,带来表面焊纹等缺陷.所以,注射速度定为50 g/s较适宜.

2.2 脱脂过程升温制度的控制

图2 喂料DTA/TG曲线

一些研究表明:在石蜡基多组元黏结剂的热脱脂工艺中,极易产生翘曲、膨胀、鼓泡等缺陷[12-13],因此,要按照喂料的DTA/TG曲线(见图2),制定合理的脱脂制度.喂料的 DTA/TG曲线可粗略的分成三个阶段:①室温~200 ℃;②200~420 ℃;③420~500 ℃.阶段①失重很少,但DTA曲线大约在60 ℃和140 ℃有两个吸热峰,分别是 PW 和 SA的熔融.由于 PW的熔融软化,坯体容易造成塌陷,小分子的挥发还未在坯体内形成气孔和通道,所以升温不能过快,脱脂速率定为 20 ℃/h,并保温 2 h.从阶段②的 DTA曲线两个大的重叠的放热峰可以看出,黏结剂的热分解和挥发都集中在这个阶段,失重也最剧烈,在200~300 ℃之间,失重与 PW 的排除密切相关,失重百分比和 PW 的初始含量基本相同,质量分数约为10%,除此之外,还包括低分子量聚合物的挥发.此温度段 TG线斜率大,升温非常缓慢,升温速率定为10 ℃/h,并保温 1 h.在 300~420 ℃之间,失重和 PP的裂解有关,此时曲线变缓,而且坯体内部已形成部分气孔通道,有机物的热分解和挥发速度可以适当加快,升温速度定为 15 ℃/h,并保温 1 h.阶段③和剩余黏结剂的脱除有关,由于此时坯体内气体排出的通道已完全打开,以较快的速度即 25 ℃/h升温,并保温1 h.按此脱脂制度脱脂(见图3),脱脂后的试样外观完好,如图4所示.

图3 热脱脂制度

图4 脱脂后样品的外观形貌

注射坯体脱脂前后断面的 SEM 照片如图5所示.从图中可以看出,在注射坯体中,有机黏结剂均匀地包裹颗粒.采用此脱脂制度后,由于有机黏结剂的脱除,在试样内形成了气孔,这些气孔细小,分散均匀,进一步表明此脱脂制度较合理,同时也为获得高质量的注射陶瓷制品打下了基础.脱脂后的样品经1 600 ℃烧成后,密度及强度值较高,分别达到3.7 g·cm-3和 315 MPa.

图5 注射坯体脱脂前后断面的SEM照片

3 结 论

(1)注射时各参数的选取对坯体外观和物理性质都有影响,其中注射温度和注射压力影响较大.本黏结剂体系合适的注射温度为 120~140 ℃,注射压力为 50 MPa.

(2)根据喂料 DTA/TGA 曲线,氧化铝注射料脱脂过程可分为3个阶段,在失重大的温度区间必须尽量降低升温速率.

[1] REED J S. Principles of ceramic processing[M]. New York:John Wiley & Sons,1995.

[2] 谢志鹏,罗杰盛,李建保. 陶瓷注射成型研究进展[J].陶瓷科学与艺术,2003,5(2):16-18.

[3] 冯江涛,夏 风,肖建中. 陶瓷注射成型技术及其新进展[J]. 中国陶瓷,2003,39(2):34-38.

[4] 雅 菁,刘志锋,周彩楼,等. 陶瓷注射成型的关键技术及其研究现状[J]. 材料导报,2007,21(1):63-67.

[5] 王霖林,杨现锋,张振庭,等. 陶瓷注射成型热脱脂与水基脱脂的机理研究[J]. 稀有金属材料与工程,2007,36(1):330-333.

[6] 李忠权,周朝阳. 陶瓷注射成型黏结剂现状及发展趋势[J]. 陶瓷工程,2001,6(3):39-42.

[7] GUESS M B,WATANABE L G,BECK M,et al. The effect of silane coupling agents on the bond strength of a polycrystalline ceramic brackets[J]. Clin Orthod,1988,22:788-792.

[8] UEMATSU K. Characterization of macrostructure of injection-molded green body by liquid immersion method[J]. Eur Ceram Soc,1997,17:177-181.

[9] NOGEIRA E,EDIRISINGHE M. Fabrication of engineering ceramics by injection moulding a suspension with optimum powder properties[J]. Mater Sci,1993,28:167-174.

[10] LIN S T. Interaction between binder and powder in injection moulding of alumina[J]. Mater Sci,1994,29:5.207-5.212.

[11] HAMMOND P,EVANS J. The injection molding of ceramics[J]. Mater Sci Lett,1991,10:294-296.

[12] PAUL C,MICHAEL C. Theoretical models for binder burnout[J]. Am Ceram Soc,1990,73:575-579.

[13] OMAR M A,IBRAHIM R,SIDIK M I,et al. Rapid debinding of 316l stainless steel injection moulded component[J]. Mater Process Technol,2003,140:397-400.