6203轴承外圈锻造毛坯料芯热挤压成形新工艺

付海军

(秦皇岛职业技术学院,河北 秦皇岛 066100)

料芯是轴承套圈锻造毛坯生产过程中的工艺废料,为进一步降低轴承套圈的材料成本,对不同锻造毛坯生产工艺产生的料芯应分别对其进行合理利用。高速热镦机生产轴承套圈锻造毛坯具有批量大、冲切下的料芯饼的质量和尺寸偏差较小的特点,而且原棒料的中心部位组织疏松区的显微孔隙在大变形的塔锻过程中已初步锻合,因此,其料芯饼完全可以作为生产小型轴承套圈毛坯而得到进一步的利用。下文以利用HBP-160高速热镦机塔锻7208E内、外圈的料芯饼在JB31-160压力机上热挤成6203轴承外圈锻件毛坯为例,分析了料芯饼的压力机热挤压成形工艺过程及模具设计[1]。

1 HBP-160热镦机塔锻工艺分析

HBP-160高速热镦机生产线,主要用于塔锻轴承内、外圈锻件,具有精度高,效率高,自动化程度高的特点,其工艺流程为:加热→剪切下料→镦饼→塔锻成形→切底分套[2]。

在高速热镦机生产过程中,塔锻工艺每加工一套锻件则会在切底工位切除一个料芯。热镦机塔锻工艺成形工位冲孔连皮的厚度,经过反复试验已减薄到最小极限,而且塔锻工艺本身也决定了料芯的外径尺寸,已不能再通过减小料芯质量的方法来提高轴承套圈锻造加工的材料利用率[3]。现用HBP-160热镦机典型塔锻工艺产生的料芯质量和尺寸见表1。

表1 典型热镦机塔锻工艺料芯的质量和尺寸

2 料芯饼热挤压工艺的设计计算

2.1 料芯饼热挤压工艺过程

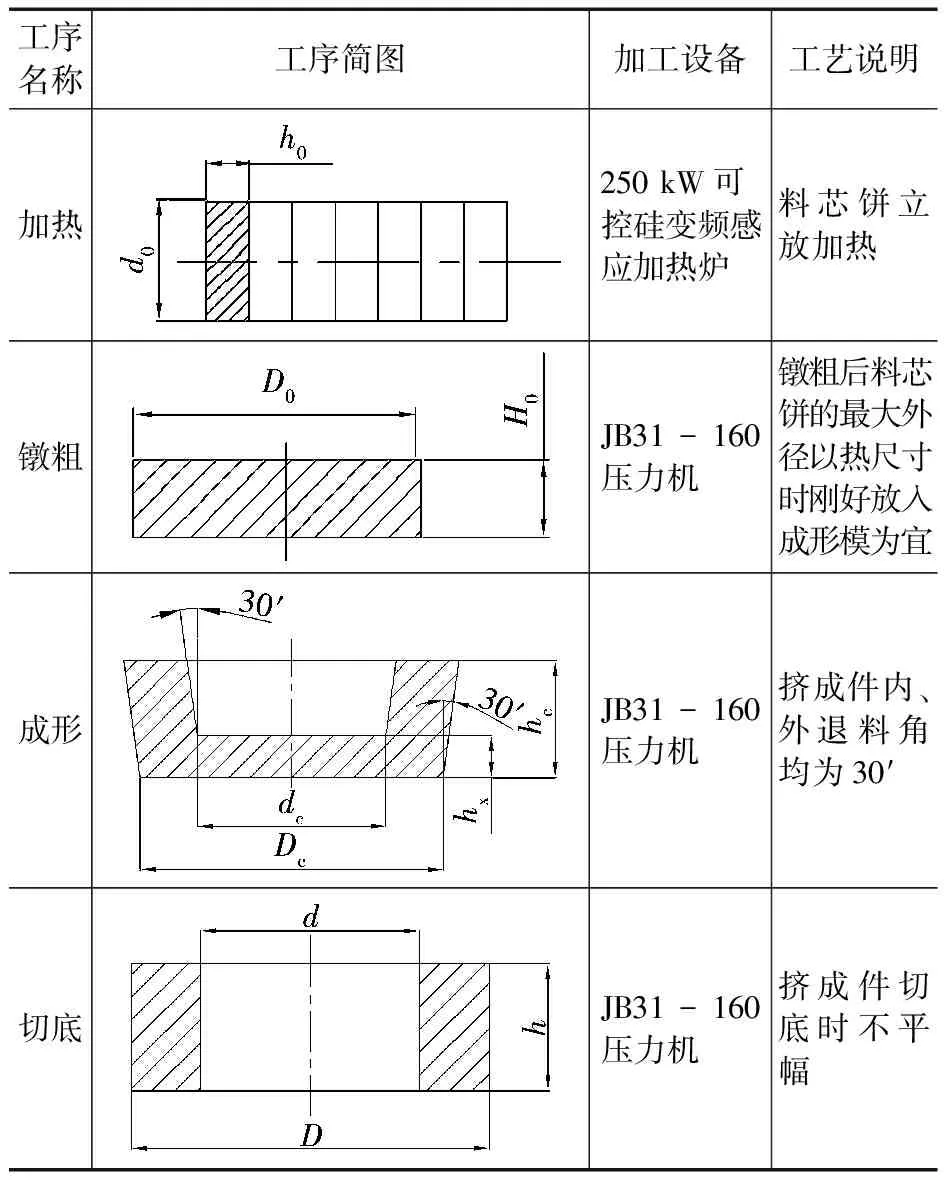

料芯饼的压力机热挤压工艺过程与料段的热挤压工艺过程相似,只是省去了下料工序,如果坯料外径合适,也可省去镦粗工序而直接成形。料芯饼热挤压工艺过程如表2所示。

表2 料芯饼压力机热挤压工艺过程

2.2 6203轴承外圈锻件毛坯热挤压工艺的下料质量

2.2.1 锻件尺寸

外径D=(41.5+0.8 )mm,

内径d=(31.4-0.8)mm,

宽度h=(15+2.0)mm。

2.2.2 锻件的标准质量

6203轴承外圈为挤成件,锻件的标准质量计算式为:

(1)

式中:Qd为锻件的标准质量,g;Dp为锻件平均外径,mm;dp为锻件平均内径,mm;hp为锻件平均宽度,mm。将Dp=41.9 mm,dp=31 mm,hp=16 mm代入(1)式,得Qd=78.0 g。

2.2.3 锻件下料质量

6203轴承外圈压力机反挤压成形工艺产生的废料芯质量计算式为:

(2)

式中:Qc为挤压成形工艺废料芯质量,g;dx为挤压成形工艺废料芯直径(按成品锻件最大内径尺寸计算),mm;hx为挤压成形工艺废料芯厚度,mm。将dx=31.4 mm,hx=6 mm代入(2)式,得Qc=36.3 g。

电加热火损质量计算式为:

Qs=η(Qd+Qc)

(3)

式中:Qs为电加热火损质量,g;η为电加热火损系数。

则下料质量为:

Qx=Qd+Qc+Qs=(1+η)(Qd+Qc)

(4)

将Qd=78.0 g,Qc=36.3 g,η=0.01代入(4)式,得6203轴承外圈锻件的下料质量Qx=115.4 g。

2.3 热镦机塔挤套锻新工艺料芯饼的尺寸及质量设计计算

由计算出的6203轴承外圈锻件毛坯热挤压工艺的下料质量可知,表1中没有适合此工艺的料饼质量,而且热镦机塔挤成品锻件工艺已经决定了料芯饼外径尺寸,因此只能通过增加热镦机塔锻的工艺料芯饼厚度来增大料芯饼质量,使之达到相应规格轴承套圈锻件毛坯下料质量。设计时料芯饼的厚度不宜增加太多,其厚度一般应小于15 mm,否则会影响热镦机切底凸模的使用寿命。

由表1可知,热镦机塔锻7208E内、外圈的08号料芯直径为37.8 mm,小于6203轴承外圈锻件外径尺寸41.5 mm,需要增加镦粗工序;08号料芯质量为70.1 g,比6203轴承外圈锻件的下料质量115.4 g少45.3 g,不能直接利用。因此,热镦机塔挤7208E内、外圈毛坯套料6203轴承外圈锻件新工艺需将原热镦机塔锻7208E内、外圈毛坯工艺的下料质量增加45.3 g。热镦机塔锻套料新工艺冲切下的料芯饼直径37.8 mm不变,料芯饼的厚度计算式为:

115.4=6.134×10-3×37.82×h0

(5)

式中:h0为料芯饼的厚度,mm。计算得h0=13.5 mm。即热镦机塔锻7208E内、外圈毛坯的料芯厚度由原工艺的8 mm增加到现在的可利用厚度13.5 mm,新工艺料芯饼尺寸为Ф37.8 mm×13.5 mm,料芯饼质量为115.4 g[4]。

2.4 6203轴承外圈锻件料芯饼的压力机热挤压工艺过程

6203轴承外圈锻件毛坯料芯饼热挤压成形过程及工艺参数见表3。

表3 6203轴承外圈锻件毛坯料芯饼热挤压成形过程及工艺参数

3 料芯饼压力机热挤压模具结构设计

采用的JB31-160压力机最大装模高度为450 mm,滑块行程为200 mm,装模高度调整量为200 mm[5],设计模具闭合高度为440 mm。模具采用标准结构,换型号时只更换少量几件模具。将镦粗、成形、切底3道工序安排在同一台压力机上,便于模具设计,也有利于生产管理。

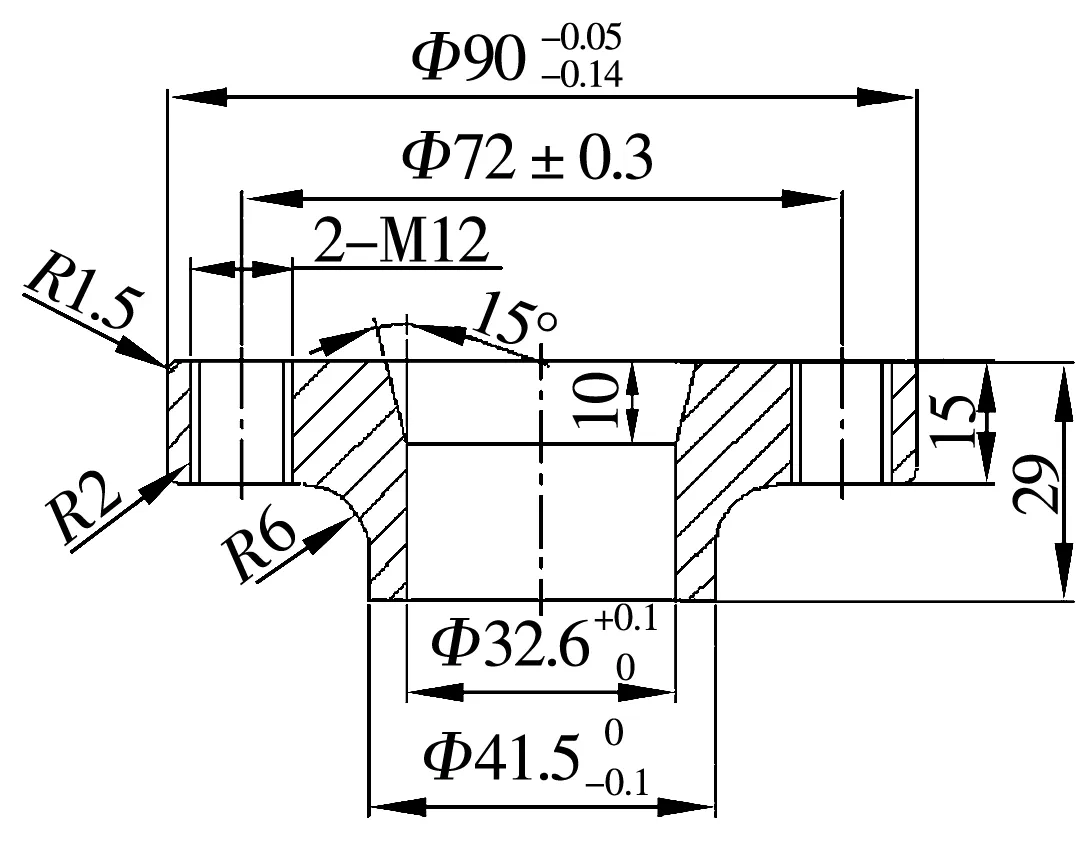

3.1 6203轴承外圈锻件毛坯料芯饼挤压成形模具

料芯饼JB31-160压力机热挤压成形模具结构如图1所示[6]。

1—上垫板;2—上退料碟形弹簧;3—碟簧导座;4—润滑杯体;5—弹簧;6—钢球;7—座套;8—压盖;9—滑套;10—上退料碟簧下垫;11—上退料碟簧导杆;12—销;13—下垫板;14—下退料碟簧座;15—下退料碟簧垫;16—下退料碟形弹簧;17—下退料碟簧导杆;18—退料杆;19—成形模模座;20—下凹模;21—成形模垫圈;22—成形模模座压盖;23—成形模;24—成形模压盖;25—平幅卸料板;26—平幅圈;27—平幅圈座;28—成冲接座;29—成冲接座压盖;30—成形凸模;31—成冲压垫;32—成冲座;33—上退料碟簧上垫

3.1.1 成形模具工作过程

压力机下行时,动模压向下模,平幅圈先接触料饼上表面。动模继续下压,料饼上表面向上通过平幅圈、平幅卸料板和碟簧导座压缩上退料碟形弹簧;料饼下表面向下通过下凹模、退料杆和下退料碟簧导杆压缩下退料碟形弹簧。成形凸模底部与平幅圈下表面一起向下推压料饼,下凹模下移。下凹模上表面由距成形模上表面5.5 mm下移到距成形模上表面19 mm时,底面压到成形模模座,料饼停止下移。动模再下压,成形凸模底部压入料饼5.4 mm,成形凸模外部金属反挤向上流动,工件幅高17 mm,推动平幅圈上行5.6 mm。工作行程结束时,平幅圈下表面伸入成形模上口表面2 mm,成形凸模底部伸入成形模上口表面13 mm,成形凸模伸出平幅圈11 mm。上、下模闭合时,平幅卸料板下表面和成形模上表面间隙为12 mm。

3.1.2 成形模具退料结构

成形模具下退料采用碟形弹簧结构,下退料碟簧座挂在成形模模座下垫板上。开模时,下凹模上表面距成形模上口表面为5.5 mm,17 mm高的成形工件2/3露出成形模,便于用手钳移走。将镦粗成高度为11.4 mm的料饼移入成形模中,料饼的1/2在成形模内,便于定位。压力机回程时,退料杆用于下退料碟形弹簧顶出限位。

成形模具上退料也采用碟形弹簧结构,卸料板两端与对角安装的上垫板的两个碟形弹簧导座相联。开模时,成形凸模底部退进平幅圈下表面2 mm。

3.1.3 成形模退料碟形弹簧设计

(1)上退料碟形弹簧

成形模上退料的工作行程h工作=13 mm,碟形弹簧安装方法为对合式安装,共2组。上退料碟形弹簧选用规格为B90-1GB/T1972—1992[7]。每组弹簧片数n=h工作/(0.5×h0)=10.4,选用n=10。碟形弹簧自由高度H0=nh=60 mm,总压缩量h总=0.75nh0=18.7 mm,预压缩量h预=h总-h工作=5.7 mm,预压缩后碟形弹簧高度H预=H0-h预=54.3 mm。2组上退料碟形弹簧工作时受压缩后产生的负荷为28.4 kN,工作行程结束时该力作用在平幅圈下端面为工件平幅,压力机回程时将箍在成形凸模外的工件退下。为便于退料,成形凸模工作部分设计有30′的退料角。

(2)下退料碟形弹簧

成形模下退料的工作行程h工作=13.5 mm。碟形弹簧安装方法同为对合式安装。下退料碟形弹簧选用规格为B125-1GB/T1972—1992[7]。弹簧片数n=h工作/(0.5×h0)=7.7,选用n=8。碟形弹簧自由高度H0=nh=68 mm,总压缩量h总=0.75nh0=21 mm,预压缩量h预=h总-h工作=7.5 mm,预压缩后碟形弹簧高度H预=H0-h预=60.5 mm。下退料碟形弹簧工作时受压缩后产生的负荷为30 kN,压力机回程时该力将卡在成形模中的工件向上顶出。为便于退料,成形模工作部分设计有30′的退料角。

成形工序上、下退料碟形弹簧设计计算结果见表4。

表4 成形工序退料碟形弹簧设计计算结果

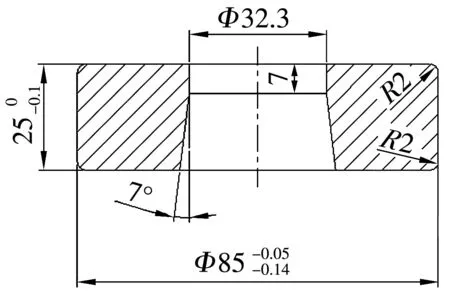

3.2 6203轴承外圈锻件毛坯料芯饼挤压切底模具

料芯饼JB31-160压力机热挤压切底模具结构如图2所示。工作行程开始时,动模下行,退料圈下表面伸出退料板下表面8 mm。切底凸模底面过退料圈下表面36 mm时,切冲接座压盖下表面和退料板上表面接触,滑块继续下行,动模推动退料板下压。工作行程结束时,退料板下表面距切底模上表面间隙为25 mm;退料圈下表面距切底模上表面间隙为16 mm;切底凸模伸入切底模表面28 mm,伸入切底圈上表面8 mm,将废料芯冲下。

1—上垫板;2—切凹模座;3—切冲压垫;4—切冲接座;5—切底凸模;6—退料圈;7—切底模压盖;8—切底模;9—切底圈;10—切底模模座;11—圆螺母;12—下垫板;13—螺旋弹簧导杆座;14—螺旋弹簧;15—套座;16—退料板;17—导杆套;18—螺旋弹簧导杆;19—锁紧垫;20—锁紧螺母;21—切冲接座压盖

在退料圈不平幅,压力机回程时,切底凸模可以将锻件从切底模中直接带出来,所以切底模只设上退料机构。刚性退料板两端与对角安装在下垫板上的两个螺旋弹簧导杆座相联,在压力机回程时将箍在切底凸模外的锻件退下。锁紧螺母用于刚性退料板限位,螺旋弹簧用于支承刚性退料板[8]。

4 料芯饼压力机热挤压模具主要工作零件设计

4.1 成形模主要工作零件

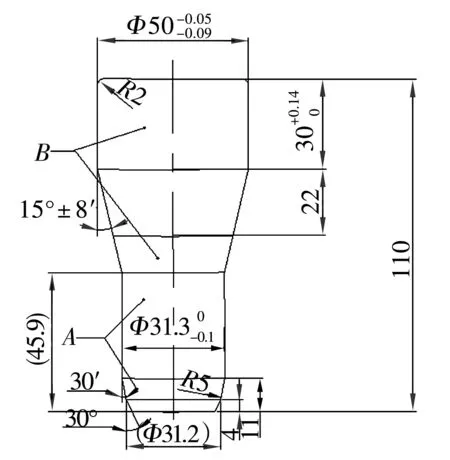

4.1.1 成形凸模

成形凸模结构如图3所示,材料选用3Cr2W8V,硬度A为49~52 HRC,B为39~42 HRC[9]。

图3 成形凸模

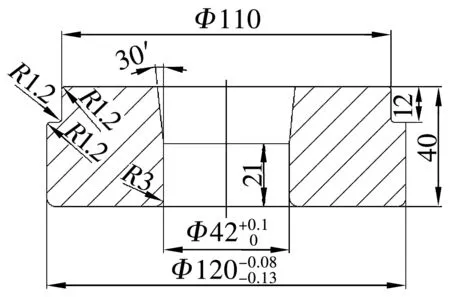

4.1.2 成形模

成形模结构如图4所示,材料选用3Cr2W8V,硬度为47~51 HRC,表面离子氮化。

图4 成形模

4.1.3 下凹模

下凹模结构如图5所示,材料选用3Cr2W8V,硬度为48~52 HRC。

图5 下凹模

4.1.4 平幅圈

平幅圈结构如图6所示,材料选用3Cr2W8V,硬度为45~50 HRC。平幅圈高29 mm,安装部分高15 mm,通过平幅圈座与退料板连接,平幅圈下端伸出退料板14 mm。

图6 平幅圈

4.2 料芯饼热挤压切底模主要工作零件

4.2.1 切底凸模

切底凸模结构如图7所示,材料选用3Cr2W8V,硬度A为:49~52 HRC,B为:39~42 HRC。切底凸模开有直径为5 mm的排气孔,排气孔互相垂直相通,用于排出工件型腔里冷却水汽化产生的水汽。

图7 切底凸模

切底凸模和成形凸模安装部分尺寸相同。切底模中切底凸模伸入下模表面28 mm,上、下模间隙为25 mm;成形模中成形凸模底部伸入下模表面13 mm,上、下模间隙为12 mm,所以切底凸模设计长度比成形凸模长度多28 mm。

4.2.2 切底模

切底模结构如图8所示,材料选用5CrMnMo,硬度为43~47 HRC。

图8 切底模

4.2.3 切底圈

切底圈结构如图9所示,材料选用3Cr2W8V,硬度为45~50 HRC。

图9 切底圈

4.2.4 退料圈

退料圈结构如图10所示,退料时不平幅,其材料选用GCr15SiMn,硬度为48~52 HRC。退料圈与退料圈座为一体,退料圈通过螺纹与退料板直接连接。退料圈下表面伸出退料板下表面8 mm,退料圈上表面低于退料板上表面3 mm,螺纹旋入6圈。

图10 退料圈

5 结束语

6203轴承外圈毛坯料芯饼热挤压成形新工艺,经过近3年的生产实践验证,模具结构合理,操作方便,运行稳定可靠,加工出的轴承套圈毛坯符合图纸技术要求。该工艺既保证了轴承套圈的加工精度,又大幅度降低了轴承材料成本。