转子-轴承系统局部碰摩故障机理研究

张 楠,刘占生,姜兴谓

(1.哈尔滨工业大学,哈尔滨 150001;2.北京航天动力研究所,北京 100076)

在旋转机械中,碰摩是一种常见故障现象,由于受转子和定子间隙的限制,以及不可避免存在的转子质心偏移,两者之间经常发生碰撞,导致机械结构的磨损,甚至引起严重损害。由于碰摩改变了转子系统的力平衡和动刚度,使旋转机械的正常工作条件受到破坏。动静件的碰摩通常由其他故障所引起,比如转子不平衡、转子及静止部件的弯曲、不对中、热膨胀造成的间隙不足等。碰摩使转子及静子受到切向摩擦力和冲击力作用。在一定条件下,这种突加激励可使转子产生反进动,严重时会使振动不断加剧,导致失稳,使旋转机械无法正常运转。转子系统碰摩问题的研究一直是转子动力学研究的重要课题,许多学者对转、静子碰摩问题进行了广泛的研究[1-7]。下文以某高速泵转子系统为例进行局部碰摩故障仿真研究,分析了偏心距、转速、半径间隙、摩擦因数及静子径向刚度等因素对系统振动特性的影响,进一步揭示了碰摩转子系统的运动状态与特点,为工程实际中复杂转子系统的优化设计、故障诊断及振动控制等提供了理论依据。

1 高速碰摩转子系统非线性动力学模型

1.1 转子轴承系统的建模

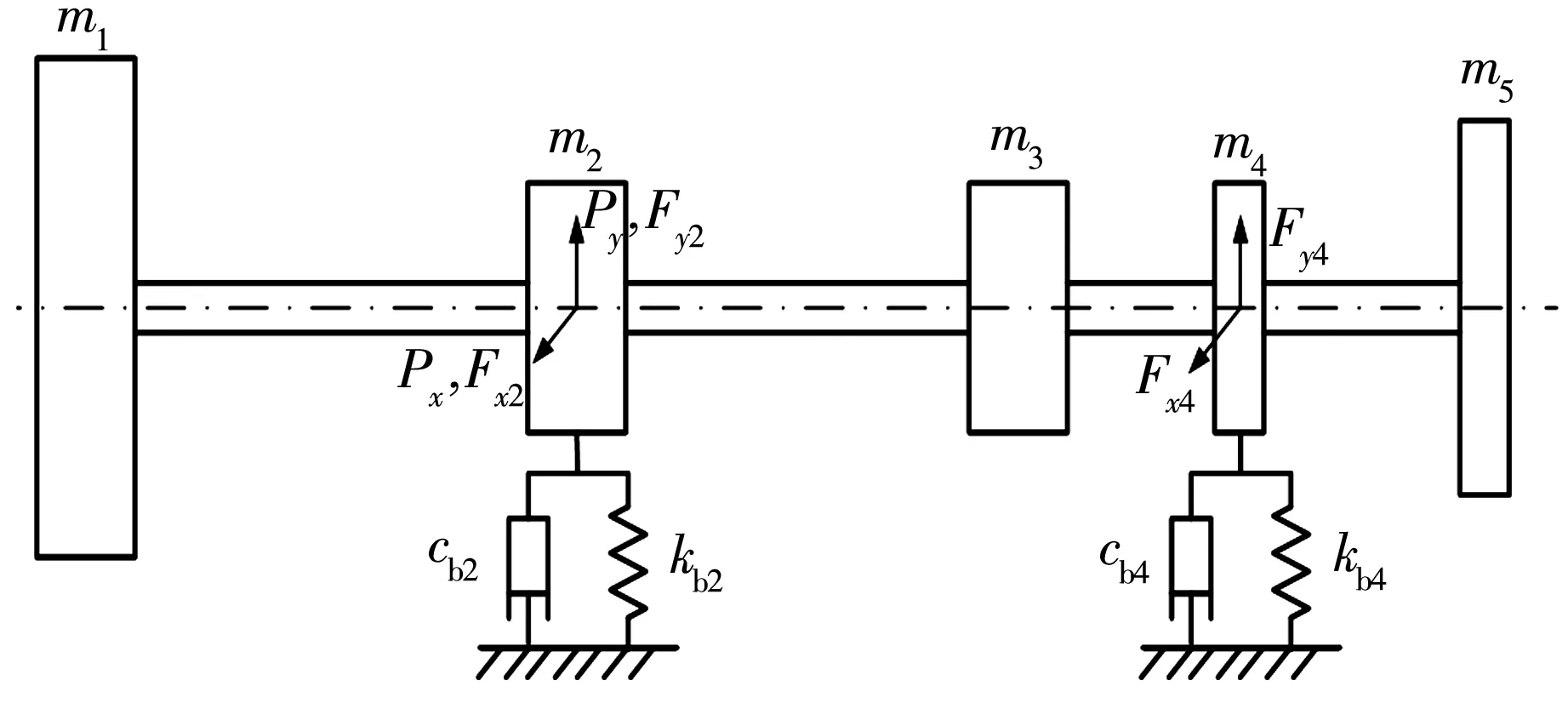

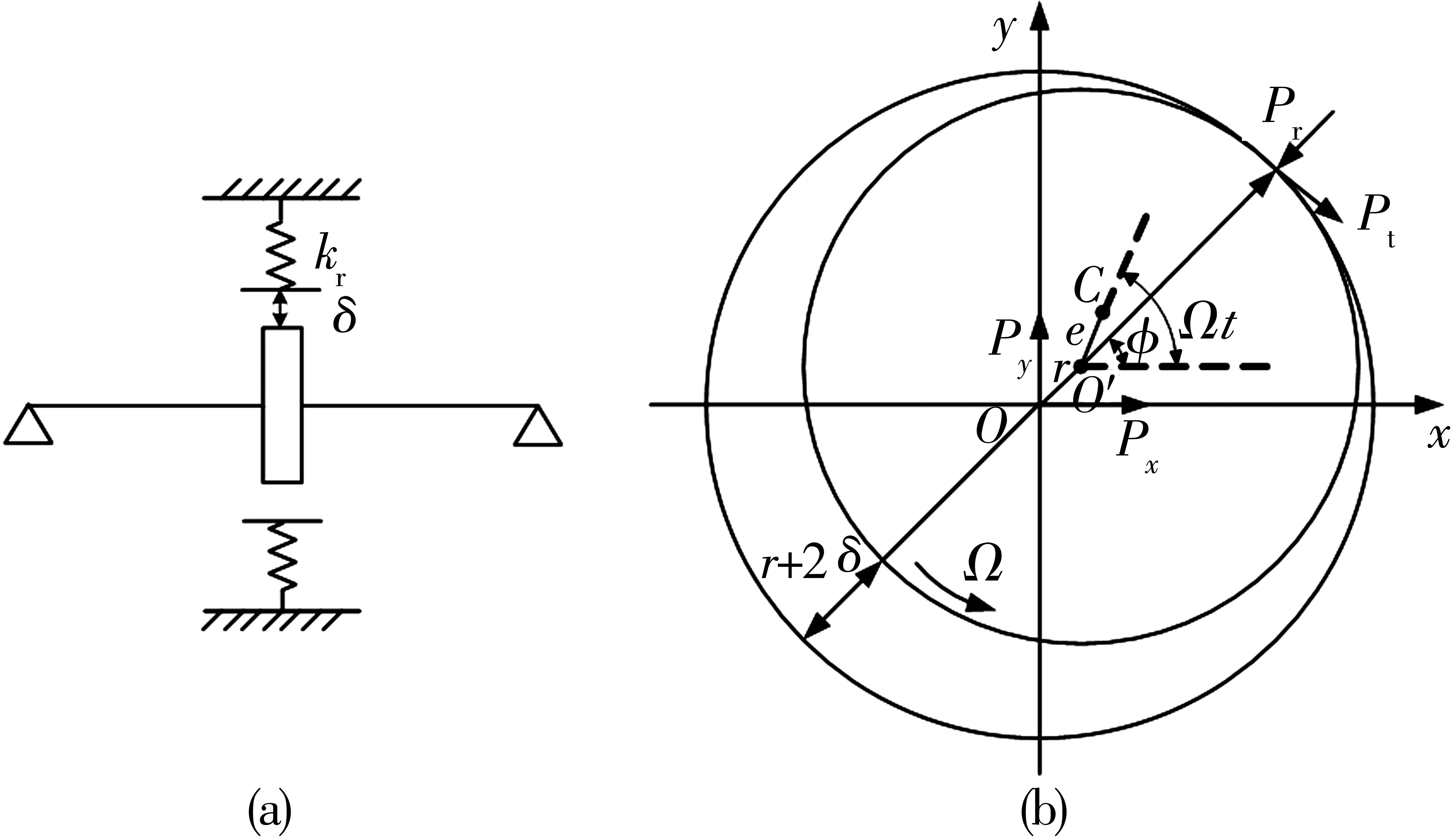

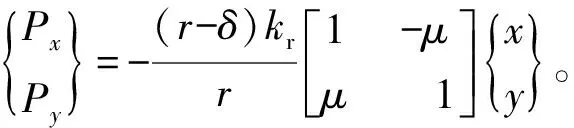

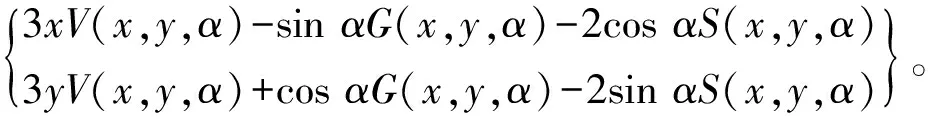

图1为某高速泵轴承支承下的碰摩转子动力学模型。不考虑摩擦产生的热效应,转子与静子的径向局部碰摩力模型如图2所示。其中,Pr为径向碰摩力,Pt为切向摩擦力,φ为接触点的向径与x轴的夹角,Ω为转子转动角速度,e为转子偏心距。转子与静子间的径向碰摩力采用线性当量弹簧模型,切向摩擦力采用库仑摩擦力模型,则当r>δ时,碰摩力、摩擦力分别为:

图1 转子轴承系统动力学模型

图2 转子与静子的径向碰摩力模型

碰摩力为:

式中:τ为Sommerfeld修正数,τ=ηΩRL(R/c)2(L/2R)2;η为润滑油黏度;R为轴颈半径;c为轴颈与轴承的半径间隙;L为轴承有效长度;α为油膜的起始动态边界角,由转子运动中轴颈中心的位置来确定。

图1的5个集中质量转子系统中,第1,5圆盘为等效悬臂圆盘;第3圆盘为转子支承中部等效圆盘(包括齿轮);第2,4圆盘为滑动轴承支承处的等效圆盘。圆盘2,4处为不同长度和直径的滑动轴承,这两处圆盘受到非线性油膜力的作用,在圆盘2处施加碰摩力。根据Newton第二定律可建立5个质量转子系统的考虑自身重力、不平衡激励、非线性碰摩力和油膜力的运动方程为:

cos (Ωt+φ1),

sin (Ωt+φ1)-m1g;

Fx2+Px,

过度娇宠。美国家庭心理学家约翰·罗斯蒙德认为,家长的关爱是幼儿成长的维生素,缺它不可,过多无益。像有些孩子手里拿着鸡蛋,但不知道怎样吃;鞋带松了,却不知道怎样系等。这些都是家长平时过于娇宠的结果,阻碍了幼儿自主意识确立和自主能力提高。

Fy2+Py-m2g;

Fx4,

Fy4-m4g;

sin (Ωt+φ5)-m5g。

式中:kbi,cbi为滑动轴承油膜刚度和阻尼系数,i=2,4;ki,ci为轴段弯曲刚度和转子内阻尼系数,i=1,2,3,4;P为碰摩力;F为油膜力;Φi为圆盘质量偏心初相位,(i=1,2,3,4,5)。

1.2 滑动轴承油膜刚度和阻尼系数的确定

为了简化处理,将滑动轴承视为各向同性,不考虑交叉项。对油膜刚度和阻尼系数的处理,取工作转速下左、右轴承x方向的刚度、阻尼值作为结点2,4处x,y方向的油膜刚度和阻尼值,即取

kb2=1.623 6×108N/m,cb2=1.914 9×105Ns/m,

kb4=2.523 3×108N/m,cb4=1.673 6×105Ns/m。

1.3 系统仿真参数的确定

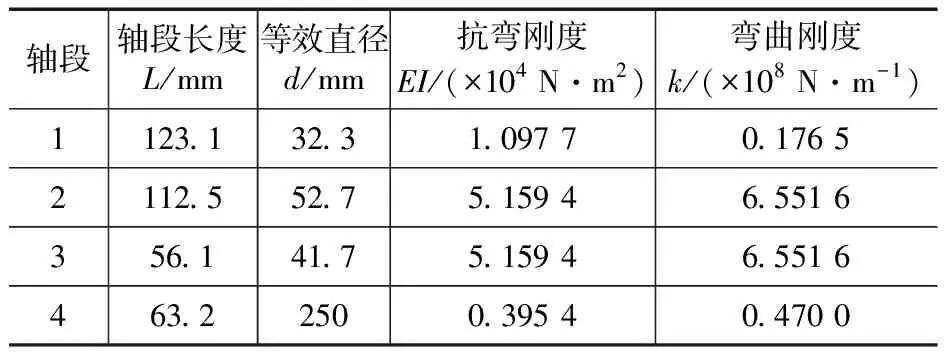

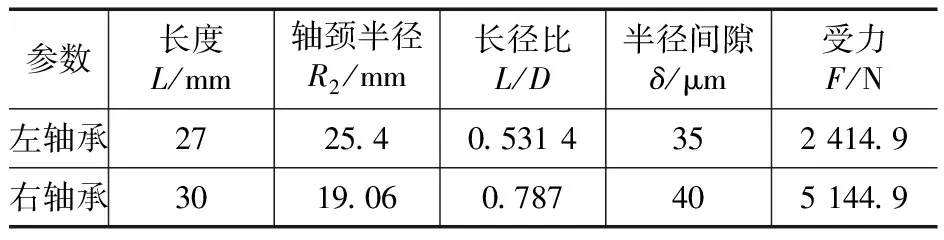

将图1中5处的集中质量视为不计厚度的刚性薄圆盘。本例选取的转子系统的初始参数如表1~表3所示。其他参数如润滑油黏度η为0.015 Pa·s;摩擦因数μ为0.10;转、静子半径间隙δ为35 μm;静子径向刚度kr为6.551 6×1010N/m;等效轴密度ρ为0.1 kg/m3。

表1 仿真初始输入参数

表2 仿真轴段输入参数

表3 仿真轴承输入参数

2 系统非线性动力学分析

正常运行的转子系统滑动轴承处很少发生碰摩,但由于转子不平衡、不对中,轴弯曲,轴颈半径间隙不均匀,动、静件热膨胀不一致及壳体变形等原因,可能导致轴颈处振幅显著增大或轴颈与轴承的径向间隙减小,从而引发轴颈与轴瓦的径向碰撞摩擦。影响转子系统稳定性和动力学特性的因素较多,主要有转速、偏心量、半径间隙、摩擦因数及静子径向刚度等。

数值仿真无量纲时间步长取π/200,Newmark方法的收敛偏差标准取10-6。仿真200个周期,舍弃非稳态数据,取后50个周期稳态数据进行分析。

因仿真在圆盘2(左滑动轴承)处发生碰摩,此处的振动特征最为显著,故主要研究圆盘2水平及垂直方向的振动特征。

2.1 偏心距的影响

将碰摩发生的条件设定为质量偏心距的增大进行仿真,研究碰摩故障发生的振动规律。

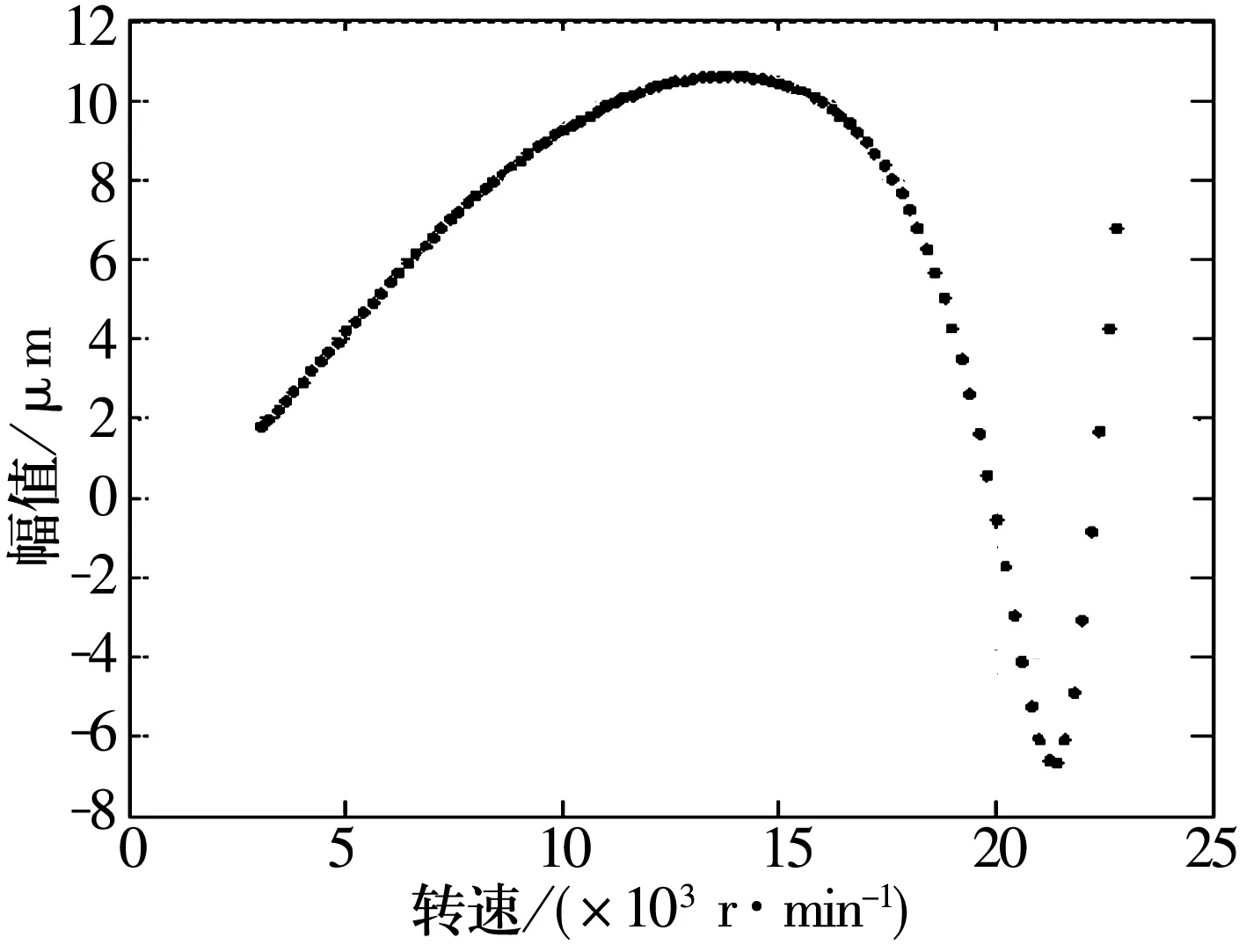

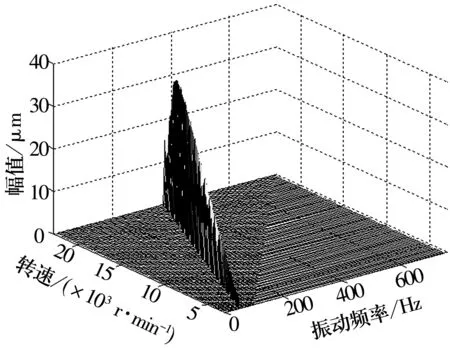

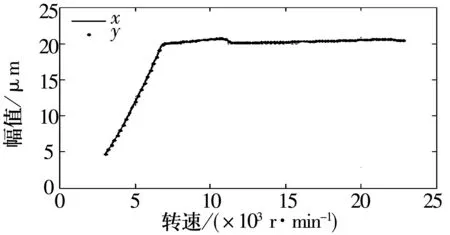

取圆盘2不同的偏心距值,保持其他参数不变,作系统随转速变化的振动特征图。偏心距e=2 mm时x2和y2的幅频曲线、分岔图和三维谱图如图3~图5所示。从图3可知,e=2 mm时,x2和y2的振幅接近滑动轴承半径间隙值为35 μm,尚未发生碰摩;振幅随转速的增大而增大,在19 600 r/min处有峰值,之后振幅下降,到22 400 r/min处又开始回升,后者对应于转子的弯曲振动一阶临界转速。从图4中得出系统未发生分岔,始终作周期运动。图5中三维谱图中只有基频分量,由于转子为轴对称结构,支承各向同性,圆盘重力的影响较弱,故水平和垂直方向的振动特性没有明显差别。

图3 x2和y2的幅频曲线

图4 x2分岔图

图5 x2三维谱图

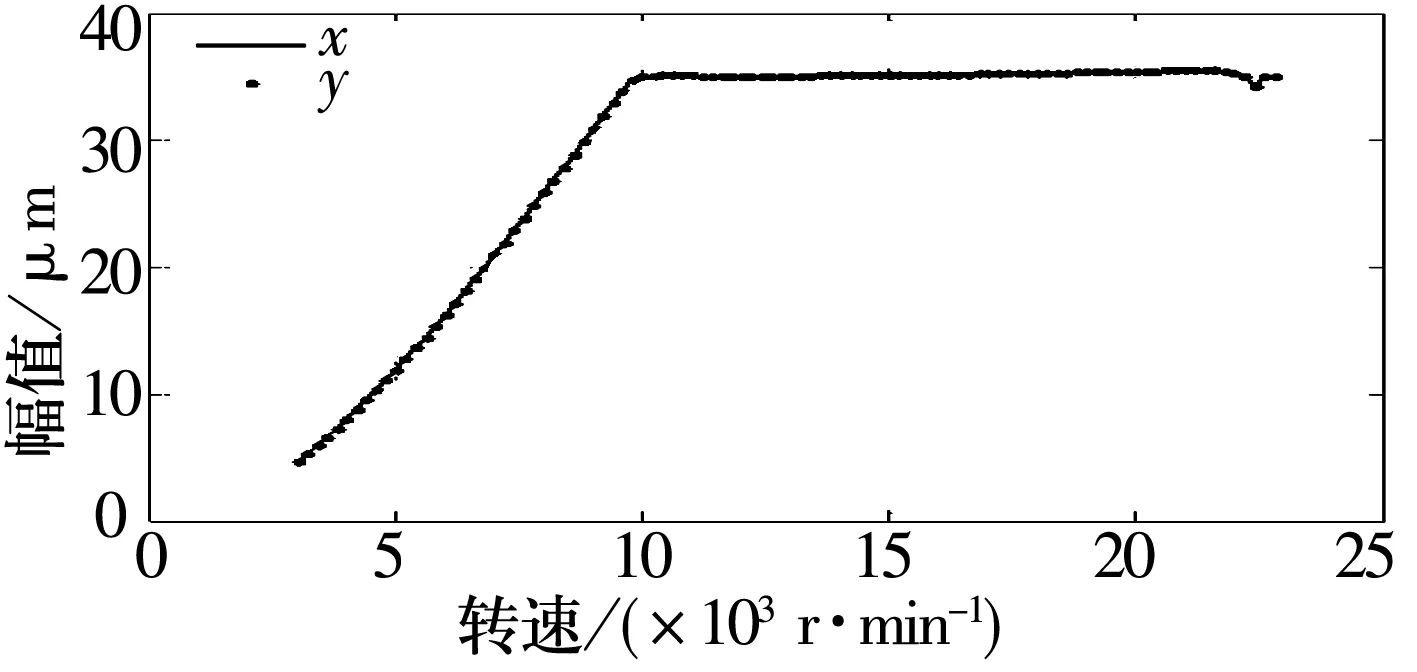

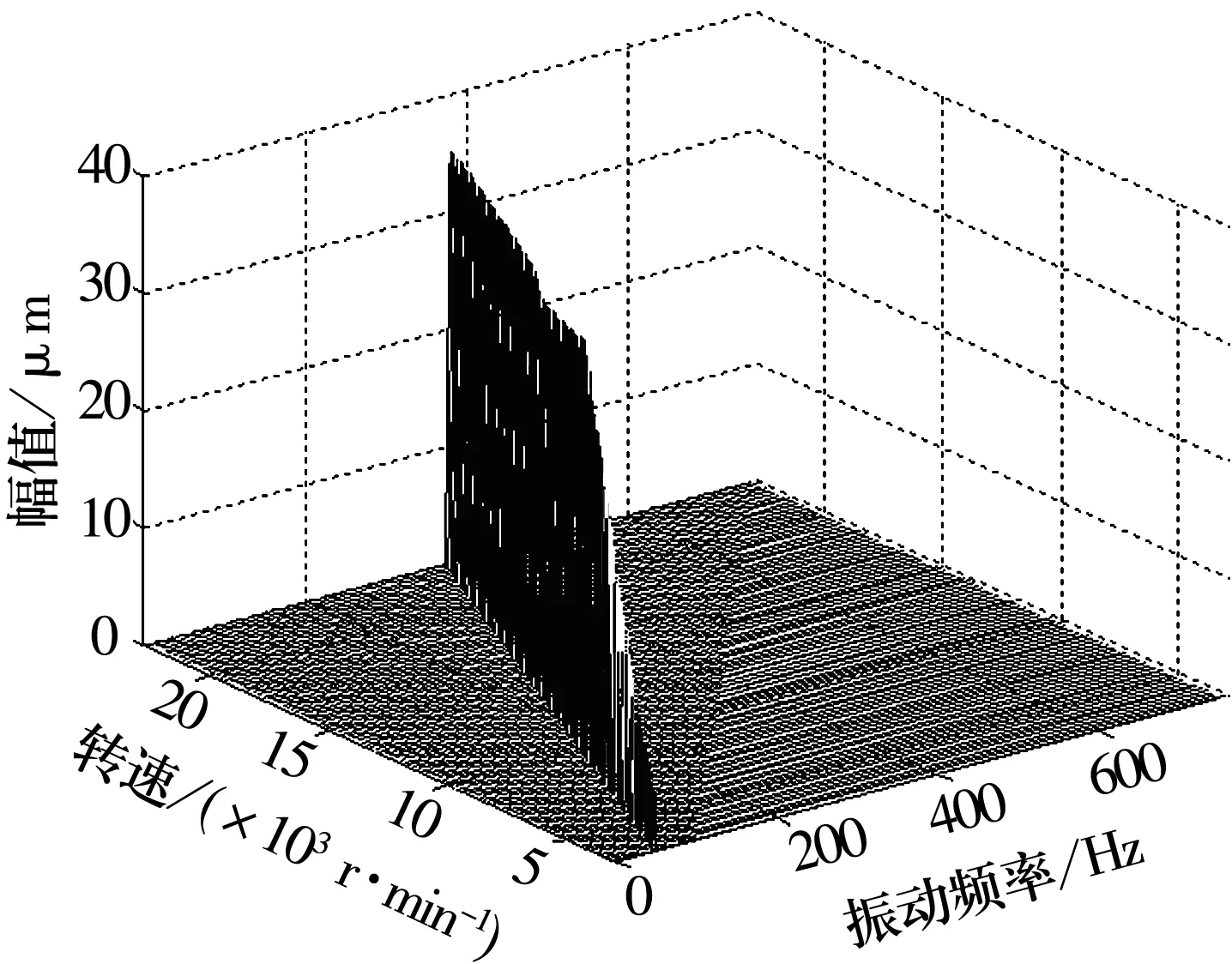

偏心距e=5 mm时x2和y2的幅频曲线、分岔图和三维谱图如图6~图8所示。从图中可知,e=5 mm时,x2和y2振幅在10 000 r/min时达到滑动轴承的半径间隙值35 μm而发生碰摩,振幅保持稳定,在22 400 r/min处稍有变化;系统在10 000~11 000 r/min时发生分岔,即碰摩刚发生时系统运动不稳定,之后重新进入周期运动;三维谱图中谱峰在碰摩后保持稳定。

图6 x2和y2的幅频曲线

图7 x2分岔图

图8 x2三维谱图

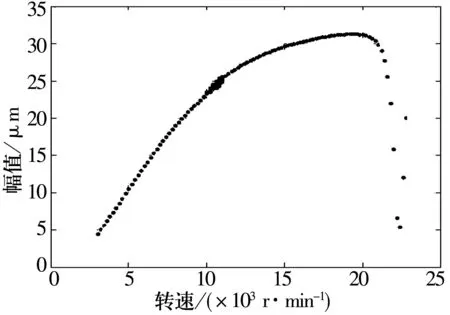

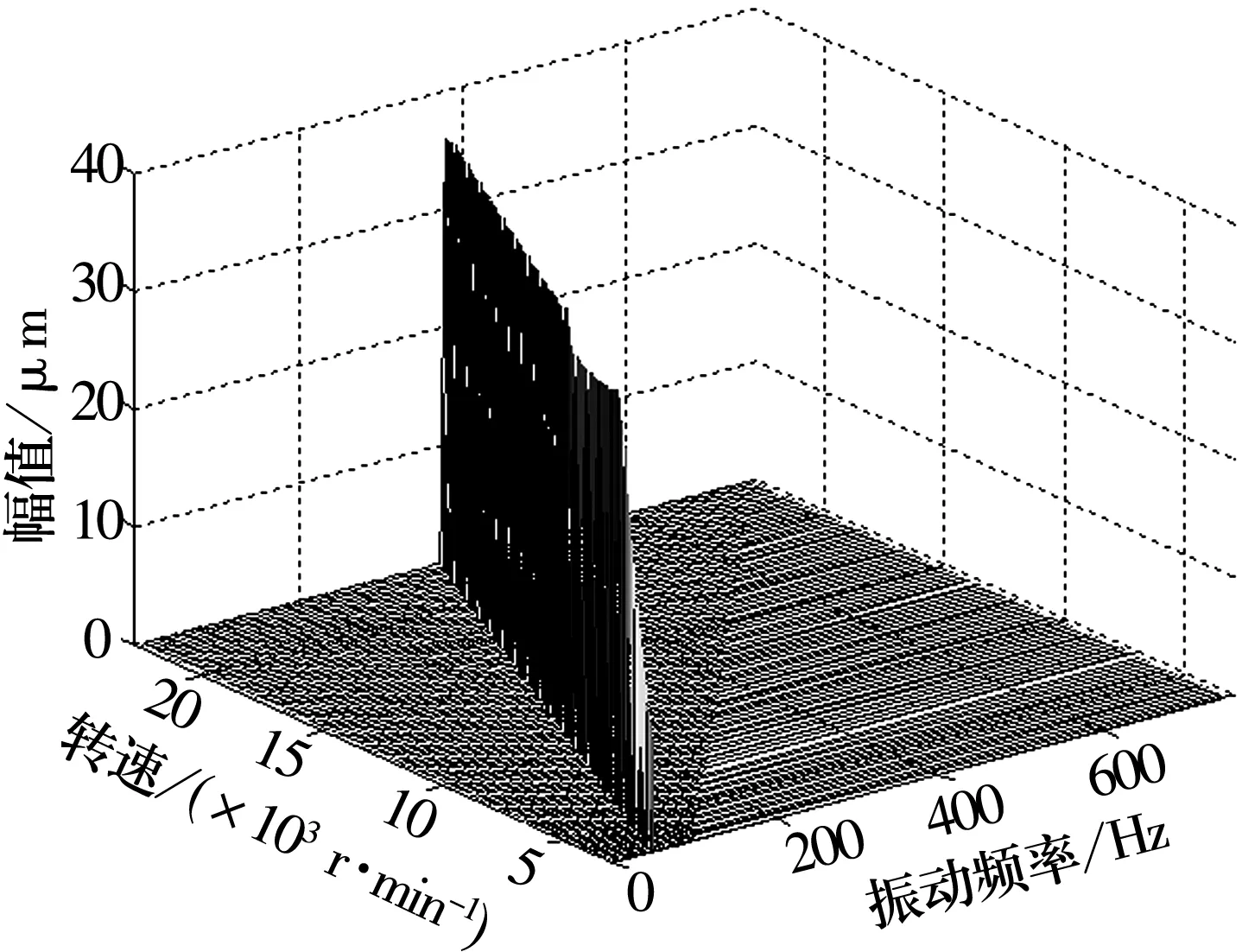

偏心距e=10 mm时x2和y2的幅频曲线、分岔图和三维谱图如图9~图11所示。从图9可知,e=10 mm时,x2和y2的振幅在6 400 r/min时达到滑动轴承的半径间隙值而发生碰摩,振幅稳定中略有上升;系统在6 400~11 000 r/min时发生分岔,运动不稳定,之后重新进入周期运动。

图9 x2和y2的幅频曲线

图11 x2三维谱图

2.2 半径间隙的影响

偏心距e=5 mm,转、静子半径间隙δ=20 μm时x2和y2的幅频曲线、分岔图和三维谱图如图12~图14所示。从图12可知,δ=20 μm时,x2和y2的振幅在7 000 r/min时达到半径间隙值而发生碰摩;系统在7 000~11 000 r/min时发生分岔,运动不稳定,之后重新进入周期运动。对比图6~图8可知,转、静子半径间隙的减小导致碰摩的发生和加剧,使得碰摩振幅减小、失稳转速下降、失稳转速范围拓宽。因此,转、静子半径间隙对碰摩系统振动特性的影响较为显著。

图12 x2和y2的幅频曲线

图13 x2分岔图

图14 x2三维谱图

2.3 摩擦因数的影响

偏心距e=5 mm,摩擦因数μ=0.2时x2和y2的幅频曲线、分岔图和三维谱图如图15~图17所示。从图15和16可知,μ=0.2时,x2和y2的振幅在10 000 r/min时达到滑动轴承的半径间隙值35 μm而发生碰摩,振幅保持稳定;系统在10 000~11 000 r/min时发生分岔,之后重新进入周期运动。对比图6~图8可知,摩擦因数的增大没有加剧碰摩,对系统振动特性的影响不大。

图15 x2和y2的幅频曲线

图16 x2分岔图

图17 x2三维谱图

2.4 静子径向刚度的影响

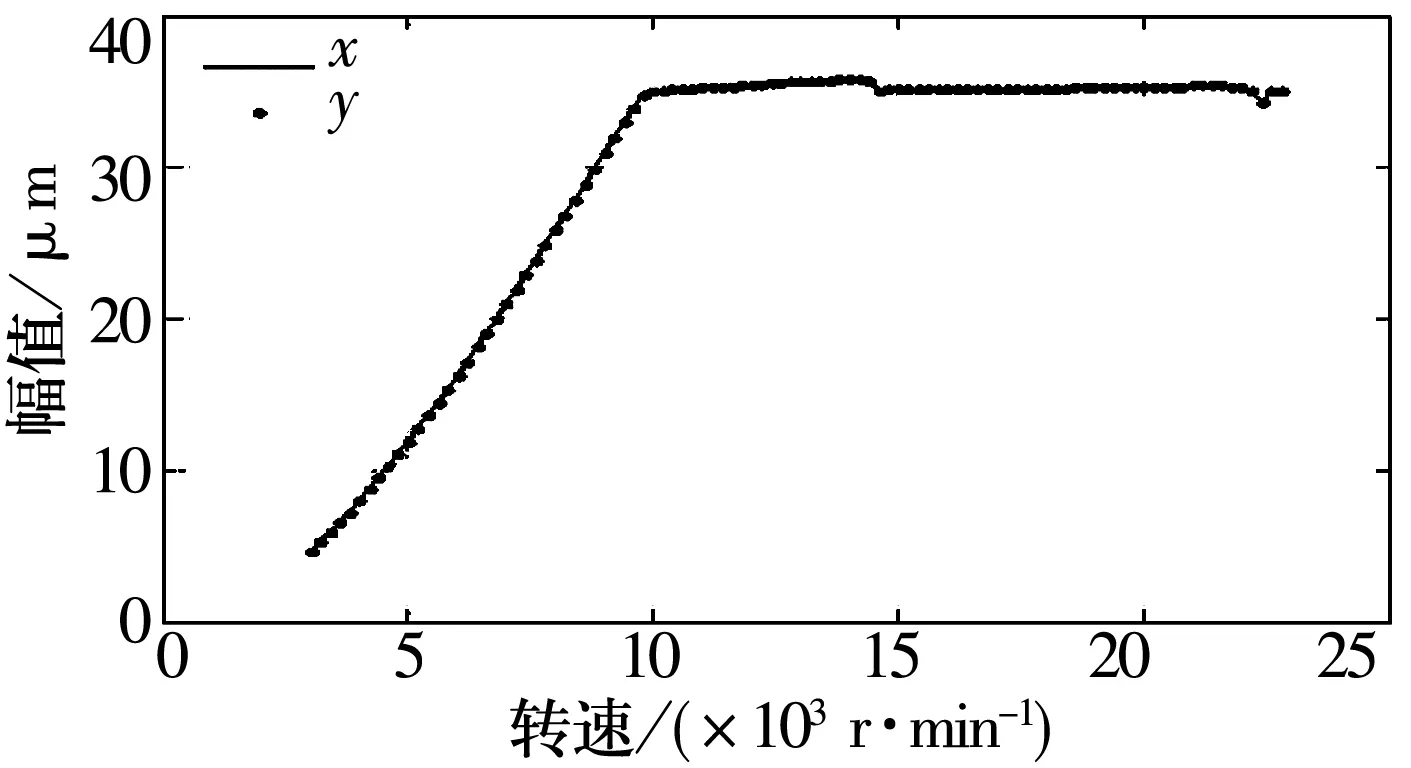

偏心距e=5 mm,静子径向刚度kr=1×108kN/m时x2和y2的幅频曲线、分岔图和三维谱图如图18~图20所示。从图中可知,kr=1×108kN/m时,x2和y2的振幅在10 000 r/min时达到动静间隙值而发生碰摩;系统在10 000~14 400 r/min时发生分岔,运动不稳定,之后重新进入周期运动。对比图6~图8,静子径向刚度的增大导致碰摩加剧,使得失稳转速范围拓宽。因此,在碰摩已经发生的情况下,静子径向刚度对碰摩系统振动特性的影响较为显著。

图18 x2和y2的幅频曲线

图19 x2分岔图

图20 x2三维谱图

3 结束语

建立了滑动轴承支承下的局部碰摩故障转子系统的动力学模型,在模型中考虑了碰摩故障的非线性,研究了不同参数对系统振动特性的影响。得出滑动轴承支承下的局部碰摩转子的振动特征频率以基频为主,正进动随着碰摩的加剧而出现倍频谐波分量,系统运动不稳定性增强。研究了偏心距、转速、半径间隙、摩擦因数和静子径向刚度等因素对碰摩系统振动特性的影响。

因此,在工程实际应用中要采取对不平衡量过大的转子进行严格的动平衡,确保动平衡精度;按设计要求调整好转子与静子的相对位置和间隙;调整转子对中度,改善壳体及基础的变形;选用刚性较好的轴,更换挠曲变形过大的转子;提高滑动轴承供油压力,以形成足以保证转子稳定运行的油膜,防止因油膜破裂而发生干摩擦等措施,以减少转子轴承系统发生碰摩故障。