一种便携式布氏硬度计

朱旭明 李 矛 翁 俊 孙春宇 孙桂清/. 上海市计量测试技术研究院;. 上海大学

该文介绍一种以液压系统为加力装置,通过测深法来确定布氏硬度值的便携式布氏硬度计,克服了常规布氏硬度计加力装置结构比较复杂和固定不动等问题,可解决批量工件在现场进行布氏硬度的检测,该方法还避免了人为测量误差,尤其对一些大型工件来说,可显著提高工作效率。

0 引言

工程中为了在不破坏工件的情况下,方便地成批检验产品的质量,通过硬度检测来确定产品的物理性能指标。它是指材料抵抗局部变形,特别是塑性变形、压痕或划痕的能力,是衡量材料物理性能的依据,是一个综合的物理量。

布氏硬度值是用一定直径的硬质合金球,在一定试验力的作用下压入试件表面,经一定时间后卸除试验力而获得压痕,以压痕表面积上所承受的平均压力来表示的。目前大多数布氏硬度压痕的测量值是通过普通的光学显微镜来得到,不但造成较大的人为测量误差,而且工作效率低。硬度计的加力装置是通过杠杆加载砝码,结构比较复杂,同时布氏硬度压痕比较大,成品检验有困难。本文通过运用测量压痕深度来换算成布氏硬度值,取代原来用测量压痕直径换算成布氏硬度值,采用液压系统为加力装置通过测深法来确定布氏硬度值的方法,可解决批量工件在线检测布氏硬度值,避免了人为读数误差,尤其对一些大型工件来说,可显著提高工作效率。

1 测量原理

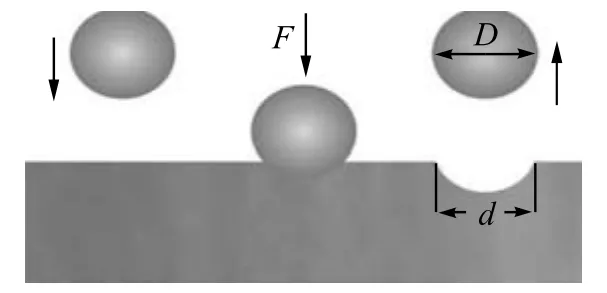

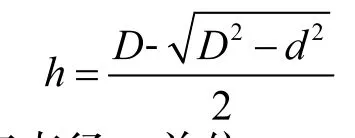

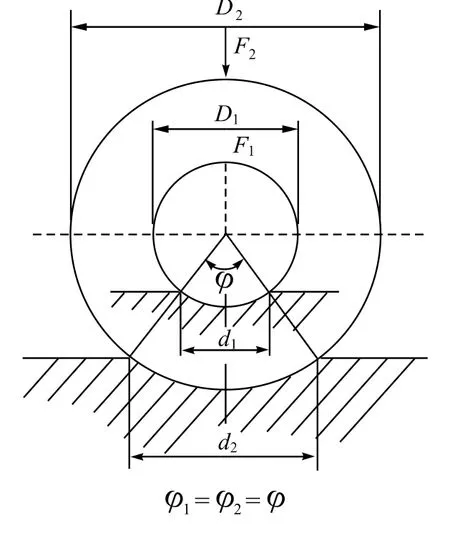

布氏硬度测量的原理:对直径为D的硬质合金压头施加规定的试验力,使压头压入试样表面,经规定的保持时间后,除去试验力,测量试样表面的压痕直径d,布氏硬度就是用试验力除以压痕表面积S的商来计算,如图1所示。

图1 布氏硬度试验原理

HBS——表示用淬火钢球压头测量的布氏硬度值。适用范围:小于HBS 450;

HBW——表示用硬质合金压头测量的布氏硬度值。适用范围:HBW 450~650

式中:

F —— 试验力, 单位 N;

D —— 球压头直径,单位mm;

h —— 压痕深度,单位mm;

d —— 压痕直径,单位mm

G ——标准重力加速度,1/G=1/9.80665=0.102

这是布氏硬度测量的基本原理,但是由于试样材质不同、硬度不同、试样大小及薄厚也不同,一种试验力、一种压头自然不能满足要求。在试验力和压头球直径的选择方面需要遵循的规则有两个:

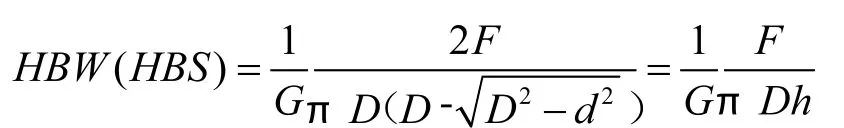

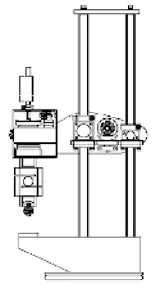

规则一,要使试验力与球压头直径的平方之比为一个常数。如图2所示:

图2 布氏硬度压痕相似原理

这个规则来源于相似律。根据相似律,在(图2)中不同直径的球压头D1、D2在不同的试验力F1、F2作用下压入试样表面,压痕直径d1、d2是不同的,但是只要压入角1、角2相同,压痕就具有相似性。这时试验力和球压头直径的平方之比就是一个常数。在这种条件下,采用不同的试验力和不同直径的球压头,在同一试样上测得的硬度值是相同的,在不同的试样上测得的硬度值是可以相互比较的。试验力与球压头直径平方之比在采用公斤力的旧标准中表示为F/D2,在采用牛顿力的新标准中表示为0.102F/D2。

规则二,试验后要使压痕直径处于以下范围:0.24D<d<0.6D

否则试验结果是无效的,应选择合适的试验力重新试验。大量试验表明,当压头直径在0.24D~0.6D之间时,测得的硬度值与试验力大小无关。布氏硬度试验可选择的试验力从3000 kg到1 kg大约有20个级别。布氏硬度试验可选择的压头直径为φ10 mm、φ5 mm、φ2.5 mm、φ1 mm共4种。布氏硬度试验可选择的0.102F/D2值为30、15、10、5、2.5、1 共 6 种。

在标准GB/T231.1-2002中规定了试验条件:试验力和压头直径平方比(0.102F/D2)应按材料的种类和硬度范围来选择,不再赘述。

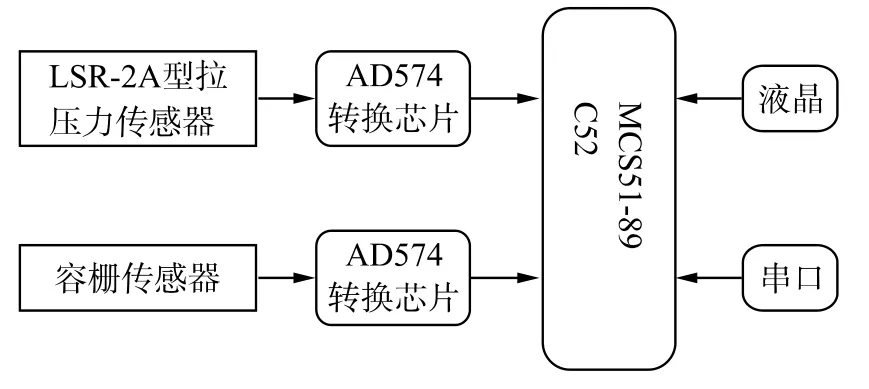

2 总体结构

便携式布氏硬度计的机械部分包含升降机构及工作台、加力装置和压头设计等。升降机构的工作原理比较简单,由图3可知:通过手柄的人工摇动,垂直方向的锥齿轮转动带动水平方向的锥齿轮联动,继而再带动与它联立的水平直齿轮工作,与此同时直齿轮再带动其两旁的两个水平直齿轮运转,从而改变螺母在丝杆上的位置来移动压头的上下位置。另外,选取双丝杆之目的也是为了保证测试能够更加稳定进行。

图3 现场布氏硬度计总体结构

加力装置主要就是液压千斤顶,经过杠杆和大小活塞的两次放大,根据布氏硬度测试最常用的试验条件拟定设计基本要求:大柱塞试验压力为3000 kg,最大行程是5 mm,采用10 mm直径钢球压头,压入深度为1 mm。考虑一般人可以在杠杆处输出的力值区间和大小活塞的行程及设备总体尺寸,得到对于千斤顶设计的平衡位置是:小柱塞取φ10 mm、行程10 mm,大柱塞取φ40 mm、行程 5 mm,压强p= 23.87 MPa,油箱为φ36×20 mm,杠杆放大30倍,即杆长为300 mm(考虑手握位置+50 mm),那么工作人员只需在杠杆处施加6.25 kg力便可达到要求,对于一般试验人员均没有问题。

3 硬件、软件设计

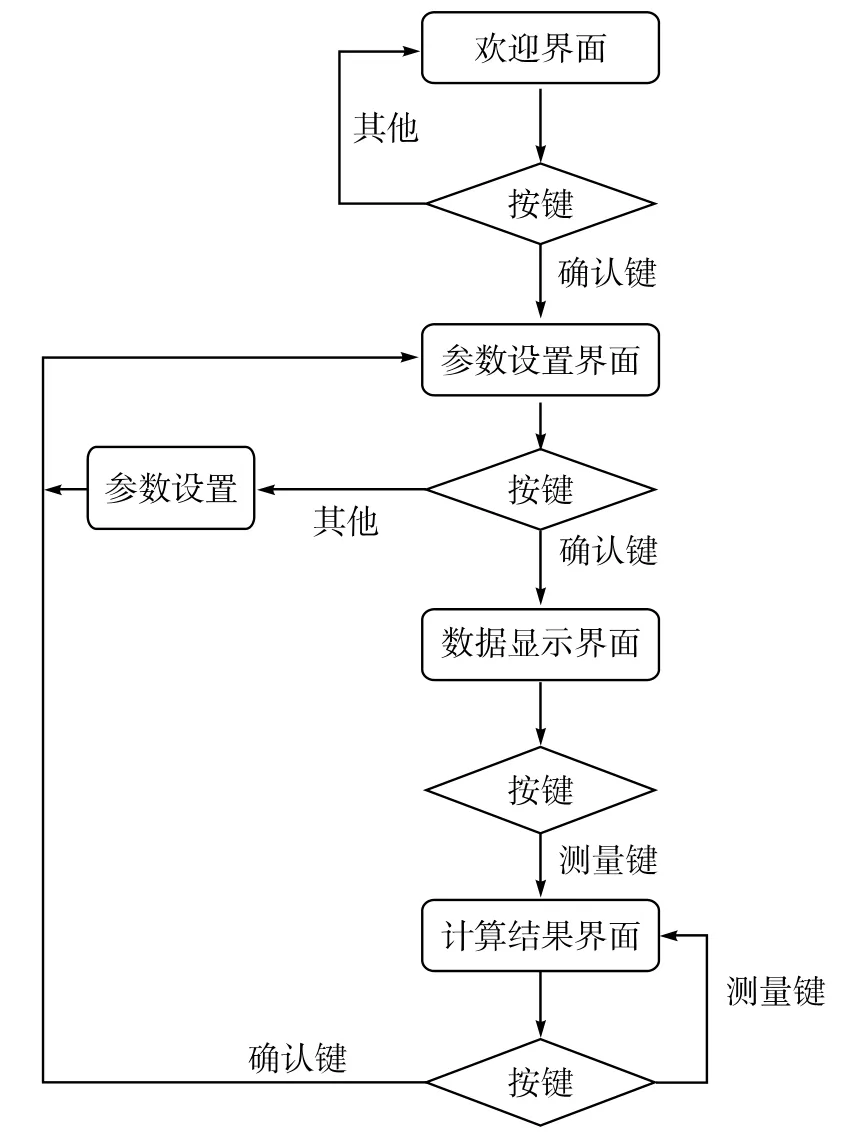

根据布氏硬度的试验原理,要测算布氏硬度值,所需获得的数据包括两部分:试验力F和压痕深度d。其中试验力由LSR-A2型压力传感器获得,压痕深度由rsj-1容栅数显位移传感器获得,以这两个传感器为核心组成整个系统的数据采集部分。

本系统的原理图框图如图4所示,压力传感器和位移传感器采集到的信号,需要经过AD574的模数转换才能被读取,进入单片机MCS51-89C52,显示动态的试验力和压头压入试样的深度,当达到预定试验力时,采用位移传感器的位移值并送数据处理,通过液晶显示屏显示试样的硬度值并存储。

图4 系统硬件原理框图

软件设计的主导思想:采用模块化结构,大量调用子程序及中断服务程序,尽量减少主程序内容,使条理清晰,调试方便。图5为系统主程序流程图

软件的主要功能:软件程序包括液晶驱动程序、汉字显示程序、数据采集和数据处理。

图5 系统程序流程图

4 运行与调试

实验过程中需对传感器信号进行连续采样和A/D转换,显示动态的试验力和压头压入试样的深度,求出试验力的最大值和卸除试验力后的残余压痕深度,并送数据处理,显示试样这个点的布氏硬度值并存储。每个试样结束后,显示硬度的平均值。

5 结束语

本文在分析整个系统功能的基础上,设计了一种采用液压系统为加力装置,通过测深法来确定布氏硬度值的便携式布氏硬度计,提出了采用测量压痕深度的方法获得硬度值的方案。

但上述实验中未考虑样品表面粗糙度和弹性形变对试验结果的影响,因此需要进行大量的实验,与标准进行比较,从而归纳总结出修正因子。另外菜单模式以及软件上的功能有待优化与丰富。

[1] 刘吉萍. 高精度布氏硬度压痕测量系统[J]. 计量学报, 2008 (07).

[2] J H 韦斯特布鲁克, 等. 硬度试验科学及其应用[M] . 北京: 中国计量出版社, 1987.

[3] 赵午云, 郭维强. 金属材料布氏硬度检测微控系统的设计[J]. 仪器仪表用户, 2002, 6(9): 8~9.

[4] 李维钺. 布氏硬度试验用球不同及对结果的影响[J]. 冶金标准化与质量, 1996 (07) .

[5] 何立民. MCS-51系列单片机应用系统设计系统配置与接口技术[M]. 北京: 北京航空航天大学出版社, 1995.