圆柱滚子轴承新型保持架孔加工工艺分析

王秀华,孙晓丽,唐明旭

(瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300)

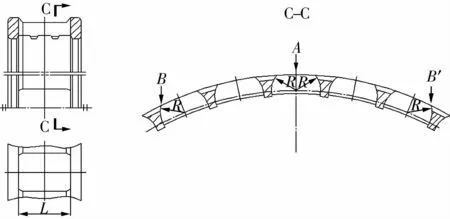

1 保持架结构

圆柱滚子轴承新型保持架为一种整体结构保持架,如图1所示。圆柱滚子轴承保持架孔的加工,一般是在保持架轴向方向加工兜孔或在径向方向加工方孔,都是属于二维曲面的加工。而新型保持架是在保持架径向方向加工出圆柱形曲面孔(图1),此曲面孔属于三维曲面。圆柱形曲面孔需要分两次加工完成,即加工出一面半圆柱三维曲面后再加工另一面半圆柱三维曲面。

图1 保持架结构

2 工艺可行性分析

2.1 加工可行性分析

普通镗床和铣床在切削加工过程中只能进行二维曲面的加工,无法实现三维曲面的加工。因此,选用钻铣加工中心对三维曲面进行加工。钻铣加工中心的数控装置能够同时控制两轴或多轴,对加工位置和速度进行严格的不间断控制,具有直线和圆弧插补功能、刀具补偿功能和镜像功能等。因此,选用四轴三联动立式加工中心可以对此三维曲面孔进行加工。

2.2 刀具选择及干涉分析

对于三维曲面孔,选择刀具最佳方案为球形端铣刀。因为采用球形端铣加工三维曲面,只要使球形刀的球心位于所加工表面等距面上,无论刀具路线及刀轴方向如何安排,均能铣削出所需要的曲面形状。用球形端铣刀在四轴三联动加工中心上一次装夹加工三维曲面,虽然刀心约束在加工曲率的等距离上,铣刀轴向方向可以根据曲面形状和约束的形状及位置来确定,但是z轴方向必须单调(即z轴始终垂直于xy平面)才能实现加工。四轴三联动立式加工中心z轴属于单调,因此,可以实现加工。

球形端铣刀加工三维曲面过程为避免出现干涉现象,要求球形刀半径必须小于曲面凹处的最小曲率半径。因此,在工艺设计中,要分析整个待加工曲面的最小内凹曲率半径,并以此作为刀具半径的选择依据。但是当曲面有很小的内凹曲率半径时,也不能因为可能发生干涉而采用很小的刀具进行加工。合理方法是,首先采用大的球形端铣刀进行加工,然后对凹尖角处进行后续处理。选择好刀具半径后,根据图形尺寸就可以确定三维曲面的加工位置。从图1可以看出,在B和B′处加工三维曲面,刀具不会发生干涉现象。

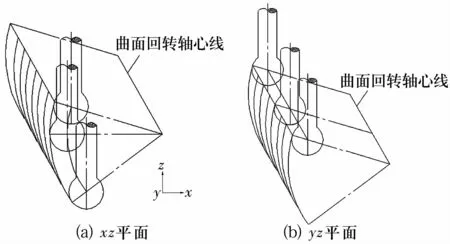

通过对刀具选择和干涉的分析,可确定出两加工平面内刀具的运行轨迹,如图2所示。

图2 刀具运行轨迹

根据上述工艺分析确定出圆柱形三维曲面孔的加工工序为:粗钻孔→铣方孔→铣三维曲面孔→三维曲面孔四角清根。

3 手工编程实现分析[1]

对于三维曲面,自动编程是最合理的选择,在没有自动编程软件情况下,只能靠手工编程来实现三维曲面的加工。但并非所有三维曲面都能依靠手工编程来实现,例如复杂导动曲面、叶片曲面等,其曲线不是单一曲线,编程时每个曲线拐点处都需要给出起点和终点坐标,手工计算难度太大。而保持架三维曲面孔为圆柱形曲面,其曲线是单一圆弧曲线,因此,只要给出圆弧起点坐标和终点坐标就可以实现手工编程。

首先计算刀位点起点坐标和终点坐标值。刀具与加工表面关系如图3所示,球形刀刀位点即为刀心C0,刀具在工件坐标系中准确的位置可以用刀位点和刀轴矢量进行描述。刀心坐标(0,0,0)和其刀轴矢量坐标(0,0,1)固定不变。球形刀铣削加工表面上任意一点P的刀心点矢计算式为:

图3 刀具与加工表面关系

式中:rC0为刀心的点矢;rP为加工表面上切触点P的点矢;R为刀具半径;n为加工表面P点处的单位法向矢量。

从图3和(1)式可以看出,球形刀的球心位于加工表面的等距面上,距离为刀具半径R,将(1)式写成分量形式为:

通过(2)式可以分别求出刀位点起点坐标和终点坐标。

从新型保持架三维曲面孔的加工工艺可以看出,粗钻孔和铣方孔为二维加工,手工编程在图1中A点处很容易实现。三维曲面孔的铣加工和四角清根为三维曲面加工,根据加工工艺尺寸分别求出刀位点起点坐标和终点坐标,即可实现手工编程。

从图2刀具运行轨迹可知,程序的编排有两种情况,一种是在xz平面上(图2a);另一种是在yz平面上(图2b)。操作者可任选一种加工平面,手工编排一半三维曲面程序,再通过镜像功能实现另一半三维曲面程序的编排。

4 结束语

在四轴三联动立式加工中心上试制加工出的这种新型保持架,其孔各项加工尺寸和精度均达到设计要求,装入轴承试验效果良好。