带有ABS传感器的新型轮毂轴承单元的设计

张 钢,刘汝卫,殷庆振,阮 娟

(上海大学 机电工程与自动化学院,上海 200072)

轮毂轴承单元是汽车的关键零部件之一,其主要作用是承载重量和为轮毂的转动提供精确引导。当前,轿车轮毂轴承逐步向单元方向发展,由单一的轴承变为集成轴承、轮毂及防抱死制动系统(Anti-locked Braking System,ABS)传感器的功能部件。文献[1]论述了NSK第3代轮毂轴承单元的开发,从预载荷控制和测量以及轮毂轴承单元的密封技术等方面重点介绍了NSK轮毂轴承单元的最新技术。文献[2]介绍了带有ABS传感器的轮毂单元结构。以往的轮毂轴承单元多采用磁电式传感器,频率响应不高,现在国内、外ABS的控制速度范围一般为15~160 km/h,今后要求控制速度范围扩大到0~300 km/h或更大,这就对轮速传感器提出更高的要求。

国内目前对于ABS轮毂轴承单元的研究相对比较少,且多为理论探索,离实际应用还有很长的路程。对此,文献[3]进行的速度检测型传感器轴承的设计,阐述了霍尔传感器的结构以及速度、转向测量的原理,进行了基于霍尔传感器的智能轴承的结构设计。这里采用频率响应更高的霍尔传感器来检测轮速,并结合国内、外现有第3代轮毂轴承单元技术,最终设计出一种基于霍尔传感器的新型汽车轮毂轴承单元,实现更大范围的速度检测,以适应未来汽车轮毂轴承单元的需要。

1 整体结构设计

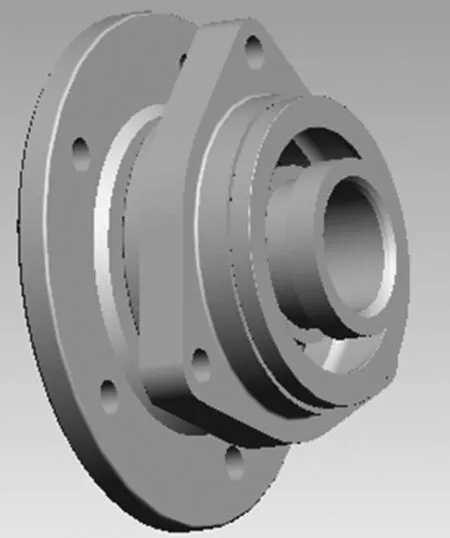

所设计的新型ABS轮毂轴承单元结构如图1所示,是在第3代汽车轮毂轴承单元的基础上保持轴承与汽车的接口尺寸部分,改进内部结构,并结合霍尔传感器而组成的一种具有防抱死功能的新型轮毂轴承单元。其中,内凸缘的轴颈靠近半内圈外侧端面处设有方形环形槽,该环形槽设有内圈止位挡圈,挡圈的截面为与环形槽相配的方形,并且挡圈由两个半圈构成。

该轮毂轴承单元的内凸缘通过5个M10的螺栓连接到刹车盘上。为进一步减轻质量,在保证刚度的前提下,此轮毂轴承单元的外圈是通过3个M10的螺栓与车辆的悬挂系统相连接的,并与霍尔传感器单元结合为一个整体。

图1 具有霍尔传感器的ABS新型轮毂轴承单元

将传感器固定在轴承外圈上,环形磁体固定在轴承内圈上。当轴承内圈转动时,环形磁体随之转动,而霍尔传感器保持固定,即可实现对转速等信息的测量,然后与电子控制单元、制动压力调节器共同构成汽车的ABS系统。

现有的第3代轿车轮毂轴承单元内凸缘轴颈上设有半内圈定位台阶,通过台阶来调节半内圈和钢球之间的间隙,进而对整套轮毂轴承单元的预紧力进行有效地调整。因此该台阶的加工精度直接影响到整套轮毂轴承单元装配的精度,而目前内凸缘轴颈上的半内圈定位台阶一般是在车床上加工而成,精度不高,造成产品装配合套率偏低,因此可靠性和寿命也较低。

新型轮毂轴承单元取消了内凸缘轴颈上的半内圈定位台阶,从而避免了该定位台阶对产品组装精度的影响。在内凸缘轴颈上设环形槽,槽内设挡圈与半内圈限位配合。由于半内圈可以单独加工,精度较高,进而整套轮毂轴承单元装配合套率明显提高,方便了对整套轮毂轴承单元预紧力的调整,产品的可靠性和寿命也有所提高。

为了更加形象直观地观察和以后的实体应力分析等,用PRO/E三维软件绘制出此轮毂轴承单元各个部件的实体结构图,如图2所示。

2 基于PRO/E族表的系列化设计

重点介绍利用PRO/E族表[4]对轮毂轴承单元进行设计,通过完全的人机交互式演示来详尽说明轮毂轴承单元的系列化设计。在设计过程中,轮毂轴承单元参数的变化引起相对应模型的自动更新。鉴于轮毂轴承单元由多个零件组成,在此仅以轮毂轴承单元的内圈凸缘为例加以介绍。

图2 轮毂轴承单元装配图

2.1 确定内圈凸缘的设计参数

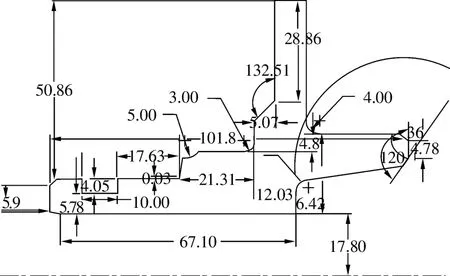

首先确定族表中的驱动对象,即确定内、外圈零件中的驱动参数或尺寸。具体步骤为:“插入”→“旋转”→“放置”→“定义”→“草绘”,绘制如图3所示的草绘截面。

图3 内圈凸缘的草绘截面

继而利用“旋转功能”生成内圈凸缘的旋转实体模型,如图4所示。

图4 内圈凸缘的旋转实体

为了使轮毂轴承单元内圈凸缘的尺寸符号符合习惯用法,可选中要修改的尺寸符号,选择“信息”中“切换尺寸”,使尺寸转换为可以修改的状态下,右键选择“属性”,选择“尺寸文本”来进行修改(文中修改为A1,A2,B1,B2,K1,K2)。

2.2 创建内圈凸缘的族表

首先,选择“工具”“族表”即可进入族表的定义对话框,单击“添加/删除表列”选项中的“添加项目”,即可依次添加控制轮毂轴承单元内圈凸缘的结构控制尺寸(内径、外径、内径宽度、内圈凸缘总宽度、环形槽宽度等尺寸),如图5所示。

图5 添加内圈凸缘需要控制的尺寸

其次,选择“工具”-“族表”-“在所选行处插入新的实例”,添加不同型号轮毂轴承单元的实际尺寸,如图6所示。

图6 内圈凸缘族表的创建

然后用“校验”选项确保每个实例的正确性并保存,如果校验不成功,则需要重新调整参数直到校验成功为止。

轮毂轴承单元其他零件族表的建立可参考内圈凸缘族表的建立步骤,然后创建其相应的族表并进行校核,同样可自由调用。

以轮毂轴承单元内圈凸缘为例,如果希望建立轮毂轴承单元的族表,则需利用PRO/E的装配功能加以实现。首先,以“组件”的形式创建一个新的文件,选择“插入”“元件”“装配”,从保存目录下选取一个轮毂轴承单元内圈凸缘的实体模型,约束定位“缺省”即可满足要求,用同样的方法再从保存目录下选取轮毂轴承单元的其他零件,比如轮毂轴承单元外凸缘,由于此处的轮毂轴承单元内、外凸缘的装配较为简单,可选择为“对齐”“匹配”等约束,即可实现轮毂轴承单元的装配。依次逐步实现轮毂轴承单元各个零件的装配,实现整个轮毂轴承单元的族表建立。

3 传感器单元的设计

3.1 设计原理

与其他能够实现速度检测的传感器相比,霍尔传感器具有寿命长、动态响应好、可高速测量、抗污染能力强等优点。集成霍尔传感器是在制造硅集成电路的同时,在硅片上制造具有传感器功能的霍尔效应器件,从而使集成电路具有对磁场敏感的特性。

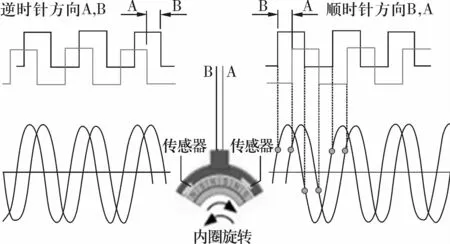

如图7所示,永磁体的磁力线穿过霍尔元件通向齿圈,当齿圈旋转时,霍尔元件和齿圈之间的间隙交替发生变化,磁场强度也随之发生改变,从而引起霍尔电压的变化,霍尔元件输出mV级正弦波电压,经放大、施密特整形后输出幅值稳定的方波脉冲,根据所产生的脉冲数目即可计算出车轮转速。

图7 霍尔元件测速原理图

3.2 环形磁体材料的选择

用一个N-S极间隔分布的环形磁体代替图7中的感应轮,来作为霍尔元件的触发源,如图8所示。对于环形磁体,要求其在具有多对磁极的情况下,仍保持很高的表面磁场强度。但随着磁极数的增加,表面磁场强度呈迅速衰减趋势,因此环形磁体的材料要具有高磁性能的特点。

图8 环形磁体示意图

被称为第3代稀土磁体的Nd_Fe_B磁体,无论是矫顽力还是最大磁能积,相比其他材料都具有更高的性能,因此成为首选。其具体参数为:矫顽力Hc=500 kA/m,残留磁通密度Br=0.66 T,最大磁能积(BH)max=80 kJ/m3。

3.3 环形磁体的设计

为了实现环形磁体对霍尔传感器的有效触发,应该使霍尔元件的中心线和环形磁体宽度的中心线重合,同时环形磁体的宽度应该比霍尔元件宽度大。但考虑到轮毂轴承单元的尺寸限制,环形磁体的宽度不能太大。为了获得正确的方向和速度信号,图8中的两个霍尔检测器的输出信号必须维持90°的相位差,这就要求霍尔元件间距以及环形磁体的磁极宽度应该满足:

式中:T为磁体周期(即一对N-S磁极的宽度),n为正奇数。在此,n取值为1,则T=4 mm,即环形磁体的宽度为4 mm。

环形磁体的厚度对磁场也有着很大的影响,当环形磁体的厚度太小时,表面的磁场强度也比较小,同时随着距离的增加强度会迅速减小,无法保证有效触发。为了保证环形磁体对霍尔传感器的有效触发,必须保证一定的厚度。当然,受尺寸限制,环形磁体的厚度也不能过大,在此将环形磁体的厚度设为4 mm。

传感器主体有两个位置相反的感应元件,可提供双倍数量的脉冲,这里环形磁体取N-S极为64对,即能每转一圈可提供128个脉冲。可以通过脉冲的上升边沿和下降边沿来实现速度信号的处理,这样便可获得256个脉冲,相应的分辨率为1.4°。

两个位置相反的感应元件可以用来确定转动的方向。在该集成电路中包含了作为激发元件的霍尔触发器,以及用作信号放大和转换的电子电路。通过施密特触发器将霍尔传感器产生的模拟正弦信号放大并转换为方波信号,然后由超前的信号来确定转动的方向,如图9所示。

图9 模拟信号转换图

3.4 传感器单元的结构设计

霍尔传感器单元的结构如图10所示,内侧的环形磁体通过支架安装在轮毂轴承单元的内凸缘端面上,外侧的霍尔传感器主体通过过盈配合附加在轮毂轴承单元外凸缘的非密封端面上,为了能够实现有效地触发,使两者之间保持1 mm的距离。其具体结构如图11所示。

3.5 密封性及磁屏蔽的结构设计

带有霍尔传感器的轮毂轴承单元除宽度不同外,其他主要尺寸及内部结构与不带有防抱死功能的轮毂轴承单元相同。设计坚固的传感器座可承受一定载荷并与半内圈实现过盈配合,环形磁体的形状和传感器主体分别形成两个Γ形来实现迷宫密封,可使轴承免受污染,并防止轴承内的润滑脂外溢。

图10 轮毂轴承传感器单元的结构示意图

图11 霍尔传感器单元局部放大图

传感器在工作中主要考虑静磁屏蔽和电磁屏蔽两种情况。静磁屏蔽是利用高磁导率μ的铁磁材料做成屏蔽罩以屏蔽外磁场。电磁屏蔽的情况较为复杂,因为电磁场在导电介质中传播时,其场量(E和H)的振幅随距离的增加而按指数规律衰减。这里选择坡莫合金作为屏蔽材料,详细结构如图11所示,其相对磁导率μ为10 000。

4 结束语

在汽车第3代轮毂轴承单元基本结构的基础上进行改进并结合霍尔传感器设计了一种新型轮毂轴承单元。其不仅具有第3代轮毂轴承单元的技术特点,而且采用的霍尔传感器,还具有寿命长、动态响应好、可高速测量、抗污染能力强等优点。

PRO/E族表为机械产品的系列化生产带来了极大的方便,设计人员只要设计出零件的某些相关尺寸,然后通过族表实现尺寸的列表化,由尺寸驱动特性来实现产品的系列化生产。