我国压力容器行业TOFD检测技术的应用和进展

关卫和,阎长周,张保中,齐 杰,陈建玉,谷 杰

(1.合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,合肥 230031;2.兰州兰石机械制造有限责任公司,兰州 730050)

2007年6月7日,国家质检总局特种设备局发布国质检特函〔2007〕402号文,规定“对现场制造壁厚60 mm以上的压力容器,可以采用 TOFD检测方法替代射线法进行无损检测”。2009年8月31日,《固定式压力容器安全技术监察规程》正式颁布,规定“压力容器的焊接接头应当采用射线检测或者超声检测,超声检测包括衍射时差法超声检测(TOFD)、可记录的脉冲反射法超声检测和不可记录的脉冲反射法超声检测;当使用不可记录的脉冲反射法超声检测,应当采用射线检测或者衍射时差法超声检测作为附加局部检测”。规程中明确规定了TOFD检测技术与射线检测技术相同,均为压力容器制造过程中可选的焊接接头的无损检测方法。

TOFD技术在我国的发展是由生产的需求决定的。首先我国压力容器越来越向大型化方向发展,受运输条件的限制,许多大型压力容器制造出来后无法整体运输,必须采用将设备分段运送到用户现场再组焊的方式生产制造,而现场的射线防护条件要达到制造车间的防护条件成本太高,不符合节能原则;其次,随着检测厚度的增加,使用高能射线和透照时间的加长,底片不清晰度增大,致使检测灵敏度下降;再次,常规超声检测缺陷及缺陷尺寸的测量是基于信号的波幅,缺陷的倾斜角度以及形状等会影响反射信号的波幅,从而影响判断。厚壁容器焊缝采用窄间隙坡口,这种焊接结构会产生垂直于表面的坡口未熔合,对于常规超声检测,其波束无法以适当的角度到达缺陷表面,从而导致漏检。此外,常规超声检测无法保留缺陷记录,完全依赖于现场无损检测人员的经验和判断。

TOFD技术既能弥补射线检测的不足,又能保存扫描图像,已成为现场制造厚壁大型容器无损检测方法的首选。自2007年402号文发布以来,据粗略估算,我国已在数百台大型压力容器制造过程中采用TOFD技术检测焊接接头。

1 TOFD技术的基本原理

1.1 物理基础

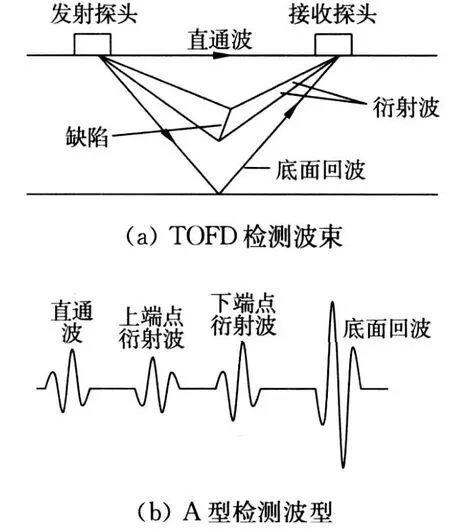

TOFD技术即超声衍射时差法(Time of Flight Diffraction Technique),是20世纪70年代由英国哈威尔(Harwell)无损检测中心首先提出的,最初的目的是更精确地测量缺陷自身高度。按照惠更斯原理,波阵面上的每个点都可以被看作一个新的波源,TOFD技术是依靠超声波与缺陷端部的相互作用发出的衍射波来检出缺陷并对其进行定量的,见图1。这与根据反射信号检出缺陷,根据反射信号幅度评定缺陷尺寸的传统超声波检测方法截然不同。

1.2 TOFD检测原理

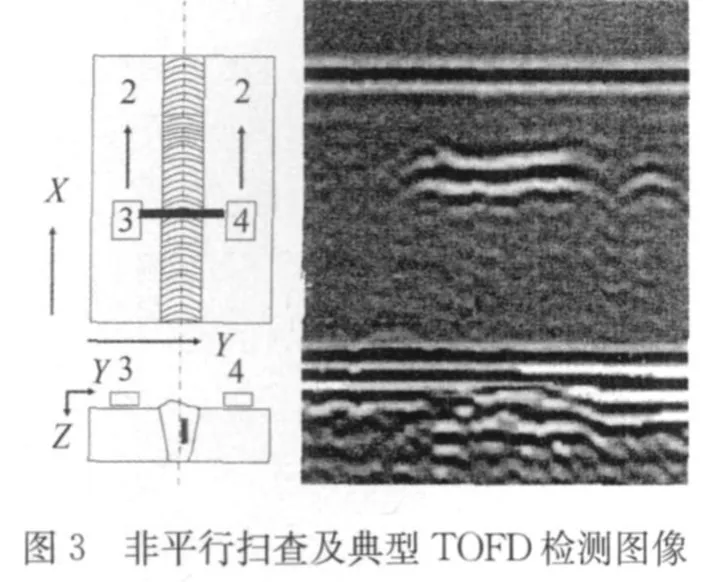

TOFD检测时使用一对(目前称为一个通道)或多对宽声束纵波探头,每对探头相对焊缝对称分布,声束覆盖检测区域,遇到缺陷时产生反射波和衍射波。如图2(a)所示,主要超声波束为:在检测面上由发射探头直接传播到接收探头的纵波(直通波或侧向波),焊缝中埋藏缺陷上下端点的衍射波,底面反射回波。图2(b)为TOFD检测时带相位指示的A型扫描显示,接收探头接收到的为射频波(RF波,即非检波A扫描信号)。探头扫查的方向垂直于超声波束称为非平行扫查,探头扫查的方向平行于超声波束称为平行扫查,由A扫描检测数据叠加而成的断面视图为B扫描显示(英国标准称非平行扫查为D扫描),图3为典型埋藏缺陷的TOFD非平行扫查示意图和检测图像。

图1 TOFD技术的基本原理

图2 TOFD检测示意图

1.3 缺陷测量

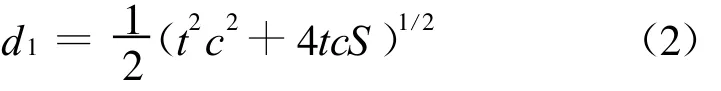

通过测量衍射波传播时间和利用三角方程,可确定出缺陷的尺寸和位置。图4为缺陷自身高度和埋藏深度测量示意图。

式中L为超声波达到缺陷上端点的声程;c为声速;T为超声衍射波在工件中传播的时间;S为探头中心间距的一半。

以直通波为参考起点,若缺陷上端点的衍射波与直通波间的传播时间差为t,则可计算出缺陷深度为:

缺陷下端点与扫查面间的最大距离以d2表示,同理可计算出缺陷下端点的深度d2。则缺陷的自身高度:

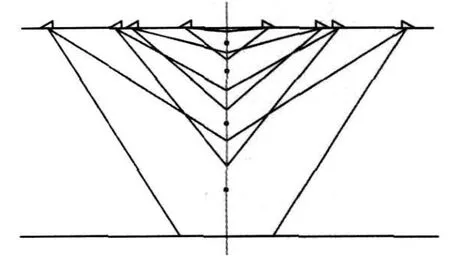

1.4 厚度分区

对于厚壁容器焊缝,需要使用多对探头进行检测,即设定不同的探头中心间距,以确保对检测区域的覆盖。一般应在厚度方向分成若干区域进行检测,探头设置应确保声束在深度方向至少覆盖相邻分区在壁厚方向上深度的25%,避免漏检缺陷。分区检测可以使用多通道一次完成扫查;也可使用单通道,采用不同的探头设置进行多次扫查。

探头设置应通过试验优化,在系统设置和校准时可采用对比试块调整,在对工件的扫查中可通过检测效果验证。

1.5 试块与灵敏度设定

图5 厚壁容器的分区检测

试块采用人工缺陷试块或带自然缺陷的试块,不同标准有不同的试块要求。TOFD检测前应设置检测通道的灵敏度。灵敏度设置一般应采用对比试块,进行灵敏度设置前,应注意①一般将直通波的波幅设定到满屏高的40%~80%。②若因工件表面状况采用直通波不适合或直通波不可见,可将底面反射波幅设定为满屏高以上18~30 dB。③若直通波和底面反射波均不可用,可将材料的晶粒噪声设定为满屏高的5%~10%作为灵敏度。设置初始灵敏度后,应保证对比试块上的人工缺陷在扫描图像中均得到清晰的显示。

2 TOFD技术的发展及在我国的应用

2.1 国内外标准发展

自20世纪70年代英国Harwell无损检测中心提出TOFD技术以来,TOFD技术已有了迅速的发展。1993年英国首先颁布BS 7706标准,提出了用于缺陷检测、定位和定量超声衍射时差法指南,这是第一部用于TOFD检测的方法标准;1996年美国ASME code case 2235提出可用自动超声检测(包括TOFD)代替射线检测,是集方法标准与验收准则为一体的综合规范。其后有欧州标准ENV 583-6:2000《缺陷检测与测量的超声衍射时差法》;欧洲标准CEN/TS 14751:2004《焊接 焊缝检测用超声衍射时差法》;荷兰标准NEN 1822:2005《衍射时差法验收准则》;美国 ASTM E2373—2004《超声衍射时差法实施标准》;日本标准NDIS 2423—2001《用于缺陷高度测量的超声衍射时差法》。

以上标准中,TOFD方法标准居多,与压力容器有关的验收标准如ASME规范案例2235适用于ASME中第Ⅰ卷(动力锅炉),第Ⅷ卷(压力容器)第1册和第2册,第Ⅻ卷(移动式压力容器),当满足一定条件时可以替代射线检测。ASME规范案例2235颁布以来已修改9版,目前版本为2235-9。国内技术人员对上述标准进行过详细研究和对比[1-4]。

在20世纪80年代的中后期,TOFD已经得到广泛的接受和应用,尤其是在海上和陆上油气工业中;在20世纪90年代,作为一种独立的检测方法,TOFD在欧洲和美国得到越来越多的认可,主要被用来代替射线检测。

中国TOFD标准的发展已有文献[5]讨论。国质检特函〔2007〕402号文规定,从事 TOFD检测的无损检测机构应当参照国外成熟标准制订相应的企业标准,经全国锅炉压力容器标准化技术委员会审核通过后,按照《中华人民共和国标准化法》规定进行备案。自通知发布以来,迄今已有十余家企业标准审核备案。全国锅炉压力容器标准化委员会TOFD标准起草组起草了压力容器行业标准JB/T 4730.10,数易其稿,目前已推出报批稿[5]。

各家企业标准在方法要求方面大同小异,质量分级则各有千秋。以合肥通用机械研究所压力容器检验站2007年制定并审核备案的企业标准Q/GMRI01—2007《承压设备超声波衍射时差法(TOFD)自动超声检测》为例,质量分级分为Ⅰ和Ⅱ两级,考虑了缺陷自身高度、埋藏深度和长度。表面缺陷(开口或距检测面很近,磁粉检测可以检测的缺陷)长度的质量级别主要按照JB/T4730—2005表面检测部分的要求确定。内部和一般的近表面缺陷指示长度的质量级别主要参照JB/T4730—2005射线检测部分的要求确定,从与常规超声检测和射线检测的一致性进行综合考虑,标准对不同厚度的焊接接头规定了相应不同的允许长度,TOFD验收标准中的Ⅱ级基本与射线验收标准中的Ⅲ级对应。

2.2 国内TOFD技术的应用

21世纪初,我国开始了TOFD技术的研究和应用。2004年第一重型机械集团有限责任公司起草了TOFD企业标准并通过全国容器标准化委员会的审查和备案,2005年一重将TOFD技术用于神华340mm厚煤液化加氢反应器;合肥通用机械研究院、中国特检院等单位都开展了TOFD理论和技术的研究及应用工作;中国特种设备检验协会无损检测考委会组织了特种设备TOFDⅡ级人员培训班,开始了人员培训和资格取证工作;锅容标委开始组织专家评审备案企业TOFD标准。可以说,自2007年质检总局特设局发布402号文开始,在中国特种设备行业开始了TOFD技术研究和应用的高潮。

合肥通用机械研究院是国内较早开始研究TOFD技术的单位之一,2005年承担了中石化“大型厚壁容器超声 TOFD技术研究”课题,制作了模拟试块和对比试块,对在用容器和在制容器进行了大量试验研究。通过与射线检测和脉冲回波超声检测以及解剖试验结果进行对比,积累了丰富的实践经验。2007年7月10日,国家质检总局特设局以(2007)质检特便字第3055号函同意合肥通用机械研究所压力容器检验站采用 TOFD技术代替射线进行加氢反应器现场组焊焊缝的检测,与兰州兰石机械设备有限责任公司合作。项目组技术人员在兰石驻厂三个多月,对所有制造的厚壁容器焊缝进行TOFD检测,并与射线、脉冲回波超声以及解剖结果进行对比,积累了经验,于2008年初,成功地完成了兰石为中石化洛阳分公司制造的国内最大板焊结构加氢反应器(壁厚183mm)现场组焊焊缝TOFD代替射线检测的工作[6-7]。此后,合肥通用机械研究所压力容器检验站对独山子现场组焊压力容器采用TOFD检测和手动超声代替射线检测,对神华大型超限设备等现场组焊焊缝采用TOFD代替射线检测。到目前为止,合肥通用院已采用TOFD技术进行代替射线检测的新制容器有:板焊加氢反应器,规格 φ4000mm×183mm;气化炉,规格φ4420mm×60mm;高温高压飞灰器,规格φ7000mm×105mm+4mm/108mm+4mm/90mm+4mm/75mm+4mm/70mm+4mm;球形储罐(3000m3和2000m3液化气球罐、2500m3丙烯球罐、2000m3丙烯球罐、1000m3乙烯球罐、3000m3聚丙烯原料罐、2000m3轻烃球罐以及650m3DAM产品球罐);大型塔器和换热器等40余台大型设备[6-8]。一重、二重和中国特检院等十余家无损检测机构也在近几年进行了大量 TOFD技术的应用,粗略统计,我国已在数百台大型压力容器制造过程中采用TOFD技术代替射线检测。

2.3 检测实例

图6为一容器纵焊缝TOFD检测图像,该容器材质为SA516Gr.65(HIC),规格 φ3400mm×164mm,TOFD测量缺陷深度 40.2mm,长度10mm,自身高度5.2mm;射线底片(加速器拍摄)上为直径10mm的圆形缺陷;返修时可以看到直径约为6mm气孔。

图6 气孔TOFD检测图像

图7为16MnR22mm厚试板 TOFD检测图像,TOFD测量缺陷深度9.8mm,长度12mm,自身高度2.6mm;射线底片上为长度10mm的条形缺陷。解剖证实为长度10mm,自身高度为2~3mm的条渣。

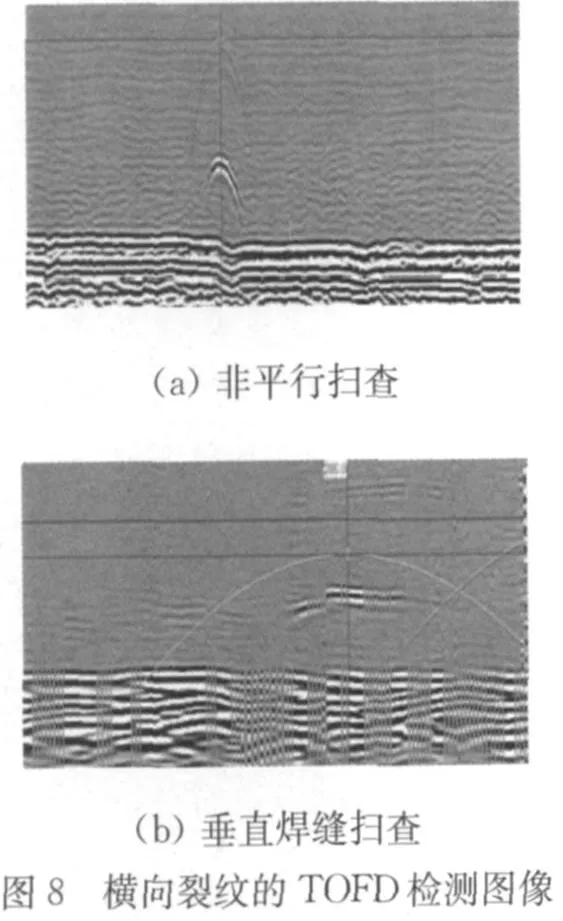

图8(a)为182 mm厚容器焊缝上第4厚度分区非平行扫查TOFD检测图像,在深度165 mm处有一缺陷,缺陷长度很小而衍射波明显;图8(b)为同一条缺陷,当垂直于焊缝扫查时,发现该缺陷长度有40 mm,也就是说,这是一条横向缺陷(裂纹),在射线底片上并未发现该缺陷,主要原因是筒体厚度较大,加速器拍出的底片灵敏度较低。

从图9中可以看到3处缺陷,TOFD检测和常规超声检测均能发现。但该部位两次X射线检测均为Ⅰ级片,返修时确认为裂纹。3处裂纹长度分别为83,97和37 mm。

图9 裂纹缺陷

图10为164 mm厚容器环焊缝的TOFD图像,缺陷深度约在30~40 mm,非常清晰;但射线底片(加速器拍摄)上未见有缺陷。经解剖证实为密集小横裂,长度3~10 mm,自身高度 5 mm左右。

图10 密集裂纹经解剖验证

3 讨论与展望

TOFD检测技术的优点显而易见:一对探头具有宽的覆盖范围,可以不依赖于幅度进行精确的缺陷自身高度测定,可以进行快速扫查,与脉冲反射法相比,对缺陷方向依赖性不大,对各种缺陷的检测灵敏度都比较高,可以保存缺陷图像等。但是,必须清醒地认识到,TOFD检测技术有其固有的缺点,例如,由于侧向波和底部回波的存在,在TOFD扫查的上下表面附近存在盲区,需要辅助其它检测手段;难以解释缺陷性质,夸大了一些危险性不大的如气孔等缺陷;实际检测中缺陷长度方向误差较大;对横向裂纹可能造成漏检等。

由于TOFD衍射波检测技术和射线检测的本质差异,其检测结果有可能存在不一致,导致一些不必要的误会。出于对设计、监督监理监造、业主易于认可的角度考虑,目前对制造安装的承压设备质量控制检测来说,TOFD衍射波检测技术的检测范围最好为厚壁容器,以便扬长避短,充分发挥 TOFD检测技术的长处,提高安全性。特别是对于射线检测很容易进行的薄壁容器,优先选用射线检测。

TOFD检测技术应该与表面检测技术(如电磁检测)结合使用,避免漏检表面或近表面缺陷。对于特定设备和缺陷,还要采用非平行、平行和横向等组合扫查技术,配合脉冲回波超声技术,确保检出垂直于焊缝横向缺陷。

随着我国经济和技术的发展,百万吨乙烯、千万吨炼油、百万千瓦核电站、煤液化工程、煤化工工程等大型工程建设项目大批兴起,大直径厚壁压力容器日益增多。对厚度超过100 mm的压力容器焊缝的射线照相已成为约束压力容器制造的瓶颈,尤其是现场组焊的厚度超过200 mm的压力容器焊缝,实施射线照相是非常困难的。因此TOFD技术的应用对国内大型压力容器的制造发展具有重要意义 ,且具有必要性和紧迫性。TOFD检测方法特别适合于大型承压设备的制造和安装,能够大大降低生产成本,提高我国产品制造业的竞争能力。

我国无损检测工作者正深入研究和应用TOFD技术,政府管理机构推广力度进一步加大,无损检测人员培训工作不断加强,仪器生产厂家持续优化改进TOFD设备,随着特种设备行业标准化进程的加快,TOFD技术在我国压力容器行业必将得到更广泛的应用。

[1]陈建玉,袁榕.热壁加氢反应器深厚焊缝的TOFD检测技术[J].压力容器,2004,21(8):46-48.

[2]Q/GMRI-01—2007 标准释义[S].

[3]李衍.ASME法规对超声TOFD法的最新规定介绍[J].无损检测 ,2007,29(4):209-213.

[4]郑晖,胡斌,林树青.国外TOFD检测标准分析和比较[J].无损检测 ,2007,29(3):150-154.

[5]张平.超声衍射时差检测技术在中国的应用进展[J].无损检测,2008,30(7):397-402.

[6]阎长周,关卫和,陈建玉.TOFD方法在厚壁承压设备焊缝检测中的试验和应用[J].压力容器,2008,25(10):7-10.

[7]杨玉国.TOFD超声成像技术在厚壁加氢反应器检验中的应用[J].石油化工设备,2010,39(3):82-85.

[8]张保中,阎长周,杜护军,等.四段出口分离器现场组焊对接焊缝TOFD自动超声检测[J].压力容器,2009,26(10):50-54.