智能型电磁无损检测仪的研制

胡方强

(南京工业大学 电子与信息工程学院,南京 210009)

0 引言

随着现代工业的发展,尤其在航空航天,能源交通,石油化工等行业,对使用钢铁材质的机械产品质量的要求越来越高,特别是钢铁材质零件在热处理后的硬度,表面硬化层深度(如渗碳层深度,高频淬火层深度)以及判别组织以及分选混料等方面,更是要求其产品百分百的全检。一些常用的检测手段,如火花鉴别混料分选,或用布洛维硬度计检测硬度和化学分析等方法,均存在人力成本高,人为因素影响大,速度慢以及对工件有损等许多缺陷[1]。本文所述的电磁无损检测仪依据磁导率法,可以对钢铁材质工件在硬度,混料等缺陷进行快速地定性甚至定量的无损检测,在检测灵敏度和配套功能上比起以往同类产品有了很大地改进。

1 电磁无损检测原理的分析

电磁无损检测的基本原理就是利用被测钢铁材质工件的性能(如硬度,渗层深度等)与材料的某些物理量(包括磁导率,矫顽力等)之间在相应范围所具有的对应关系。基于所应用的物理量种类不同,检测的方法也多种多样[2]。此处应用的是钢铁材质工件的磁导率,即所谓的磁导率法。磁导率法按电源类型分直流法和交流法。直流法速度慢,不易实现自动化故很少应用。而交流磁导率法又分中强磁场下的磁导率法和弱磁场下的初始磁导率法,前者因为工件磁化区多处于巴克豪森跳跃区,对电源要求很高。而初始磁导率法中工件的磁化区处于可逆的畴壁位移区,磁导率处于随磁场强度的上升而上升的区域,避免了上述问题,故被广泛应用。

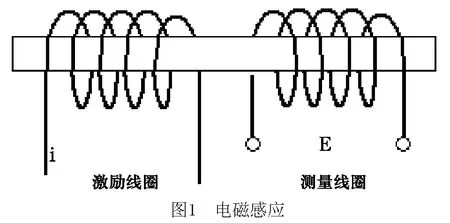

磁导率无法直接测量得到,而必须应用电磁感应的原理,提取能够反映磁导率的大小同时又能被检测的信号(电压或电流)进行间接测量,具体检测原理如图1所示:

当在空芯激励线圈中通以交流激磁电流后,在线圈内就产生轴向交变磁场。这样,处在同轴的测量线圈中产生一感应电压,该感应电压大小受线圈直径,匝数,激磁电流的频率及大小,有无工件,刚铁件的特性等多个因数的影响。当除钢铁件以外的所有客观因数确定以后,则该感应电压只与钢铁件特性有关[3],而针对同类钢铁件(即几何外形,生产工序一致),则该感应电压就只与钢铁件的磁导率相关了。这样,在根据钢铁件的成分及机械性能与磁导率之间的相关性,间接测量诸如硬度等性能指标以及对钢铁混料的分选。

2 检测仪硬件系统设计

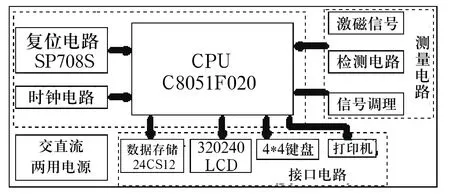

检测仪硬件系统整体框图如图2所示:

图2 硬件系统框图

系统控制器采用Cygnal公司的混合信号系统级单片机C8051F020,其片内资源十分丰富,所集成的64KROM,4KBRAM以及12位AD等完全能满足本仪器功能的需求,从而使仪器在成本,体积以及可靠性上具有了很强的优势 。其次仪器采用4*4的扫描键盘,以及320*240的点阵LCD模块(自带控制器SED1335),使得人机交互十分方便。另外串行扩展的EEPROM24C512可以掉电保存一定量的历史测量数据,供查询操作界面调用,也可由POS打印机输出,便于实际生产的管理。

系统的关键部分是测量电路,其由激磁信号,检测电路以及信号调理电路三部分组成。

1)激磁信号:由信号源加放大电路组成,信号源为单片机发出的频率和大小可调的方波信号,其具有较高的信噪比,可以很大程度上降低检测电路的噪声[5]。激磁信号频率和强度与信号有效渗透深度,磁场场强密切相关,对检测性能起关键性作用。频率越高,灵敏度越高,但线性度变差,一般来说,频率上限不宜超过1KHz。

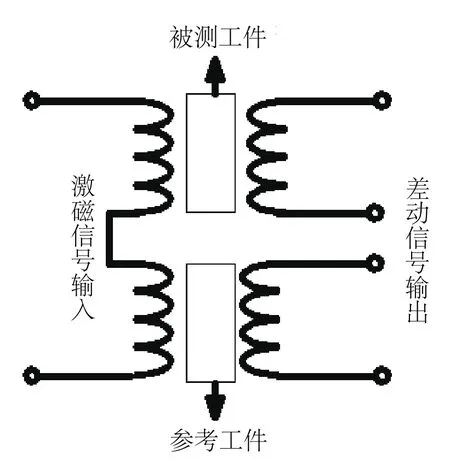

图3 检测电路

2)检测电路:磁导率法按其测量线圈(俗称探头)的个数可分单探头法和双探头法,后者又称差动法,以其测量灵敏度高而被广泛采用。其原理框图如图3所示:

线圈的制作形式又分螺线管式,U型和笔式三种,探头形式和大小的选择应依据测量要求来确定,原则上尽量选择螺线管式的,因其重复性和灵敏度要比后两者要好。激励线圈和测量线圈的匝数比在1:5以内,线圈匝数越多灵敏度越高但线性度越差,且容易受到干扰,匝数总数不宜超过5000圈。

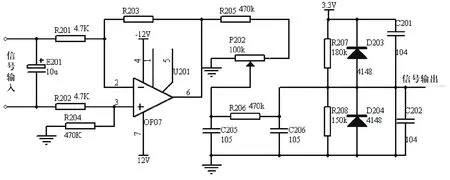

图4 信号调理电路

图5 程序流程图

3)信号调理电路包括信号的整流,滤波,放大,电平调整,其主要电路如图4所示。

整流电路采用常见的桥式全波整流(图4未画)。由于在检测电路中置入不同工件所产生的感应电压之差在毫伏级,故需要引入信号放大电路,其放大倍数一般在100~500以内。图4中采用集成运放器OP07,其输出信号经电阻分压,以及滤波电路后得到较稳定的双极性电压信号(-1.5V~+1.5V)。而由于系统采用的单片机所集成的A/D是单极性(0V~3.3V),故在信号送入A/D前需要进行电平的转换,以满足A/D的输入要求[6]。

3 检测仪软件系统设计

根据磁导率法及相关试验表明,检测仪所测得电信号大小与钢铁材质性能(如硬度等)存在对应关系,且很多情况下是单值关系。因此检测仪可以实现对钢铁材质的混料,硬度等缺陷进行定性分选,具体操作就是要求先选定上下限的标准样件,通过检测仪得到对应测量值,作为对应上下限值保存在仪器中,然后对所需测量工件进行检测,测量值在上下限内则为合格,否则为不合格。同时检测仪也可以定量检测钢铁件的硬度,具体就是先选择若干已知硬度值的标准试样,通过检测仪得到对应仪器测量值,在测量值与硬度值单值关系的前提下,利用最小二乘法进行一元线性回归,得到直线方程:y=a+bx,这样就可以得到所需测量工件的硬度值[7]。

根据以上分析及仪器功能要求,本系统软件采用模块化设计,整个系统可分为几大功能模块:1)参数设置模块:包括信号频率及强度的设置,操作员工号及数据是否统计及保存参数,上下限值的设置,是否计算硬度值等参数;2)键盘及显示模块;3)参数和测量数据查询及打印模块;4)检测功能模块:包括硬度分选,混料分选,裂纹分选。限于篇幅,下面仅给出硬度分选功能模块的流程图,如图5所示。

4 结束语

本检测仪在与南京某无损检测设备有限公司联合开发下,已通过测试并进入批量生产。测试表明,该仪器具有操作简单,功能可靠,分选精度高,速度快(超过1000件/小时)等特点,可以为应用厂家很好地提高生产效率以及经济效益。

[1] 康宜华,宋凯,杨建桂等.几种电磁无损检测方法的工作特征[J].无损检测,2008,(12):928-930.

[2] 任吉林.电磁无损检测的新进展[J].无损探伤,2001,(5):1-4.

[3] 张迎新.C8051F系列SOC单片机原理及应用[M].北京:国防工业出版社,2005.

[4] 康宜华,武新军.数字化励磁无损检测[M].北京:机械工业出版社,2006.

[5] 陈建能,万静,何云斌,等.基于DSP技术的电磁无损检测仪的研究[J].无损探伤,2005,(4):32-34.