硅/石墨/热解碳复合材料的制备与性能

孙 伶,程新群,郭 瑞

(哈尔滨工业大学化工学院,黑龙江哈尔滨 150001)

硅基负极材料在高度嵌脱锂的条件下,体积变化可达300%,使电化学性能下降[1]。通过引入活性或非活性组分,制备复合材料用来缓冲,或将碳材料包覆在复合材料表面,可抑制硅的体积膨胀[2-3]。从制备工艺和成本来考虑,硅/石墨/碳复合材料具有较高的实用价值。目前,制备此类材料的方法有球磨-高温热解法[4]、喷雾热解法[5]和化学气相沉积(CVD)法等。CVD法制备的热解碳成分比较均匀,与基体的附着力较好,内应力较小[6]。

本文作者在硅/石墨复合材料的基础上,利用CVD法制备了硅/石墨/热解碳复合材料,并研究了制备工艺对产物电化学性能的影响。

1 实验

1.1 材料的制备与分析

将硅粉(济南产,≥99.5%)用ND7型球磨机(南京产)球磨(200 r/min,球料比8∶1)40 h后,与石墨(台湾省产,≥99.9%)按质量比 1∶9混合,球磨(200 r/min,球料比 10∶1,氩气保护)10 h,制得硅/石墨混合材料,然后在80℃下真空(-0.1 MPa,下同)干燥10 h,过400目筛,真空封装,备用。

以丙烷(哈尔滨产,≥99%)为碳源沉积热解碳。称取0.2 g硅/石墨材料,放入CVD装置[7]中,分别以180 ml/min和360 ml/min的流速通入丙烷和氩气。沉积过程通过电磁阀自动控制,顺序为:抽气1.3 s、保持0.2 s,进气0.3 s,再保持0.2 s,此过程循环进行,沉积温度为800℃,总反应时间分别为40 min、50 min或 60 min,所得样品分别命名为SGC40、SGC50和 SGC60,未包覆热解碳的样品命名为SGC00。称量硅/石墨粉末在CVD前后的质量,差值为实际沉积的热解碳质量。所得硅/石墨/热解碳复合材料真空封装后,备用。

用D/max rB型X射线衍射仪(日本产)进行物相分析,CuKα,λ=0.154 nm,管压 45 kV、管流 50 mA,扫描速度为2(°)/min。用FEI Sirion 200扫描电子显微镜(荷兰产)进行形貌观察。

1.2 电池的组装和电化学性能测试

以N-甲基吡咯烷酮(河南产,≥99.9%)为溶剂,将制备的硅/石墨/热解碳复合材料、乙炔黑(韩国产,≥99.5%)和聚偏氟乙烯(上海产,≥99.5%)按质量比6∶3∶1充分混合,涂覆约 50 μ m 厚到铜箔(日本产,≥99.9%)上,在 120℃下真空干燥12 h,取出后,经压片(1 MPa,5 min)、裁剪,得到直径为14 mm的研究电极,每片电极约含活性物质2 mg。以金属锂片(北京产,≥99.9%)为对电极,微孔聚丙烯(日本产,≥99.9%)为隔膜,1 mol/L LiPF6/EC+DEC+EMC(体积比1∶1∶1,广东产,≥99.5%)为电解液,在氩气气氛的手套箱中组装CR2025型扣式电池。用BTS53电池测试系统(深圳产)对电池进行50 mA/g恒流充放电测试。

2 结果与讨论

2.1 材料的物理分析

样品SGC00和 SGC50的XRD图,见图1。

图1 样品SGC00和SGC50的XRD图Fig.1 XRD patterns of Sample SGC00 and SGC50

从图1可知,样品SGC00和SGC50都包含了石墨和硅的衍射峰,样品SGC50在2θ=21°附近出现了一个弥散峰,说明沉积的碳以无定形的形式存在。

球磨硅粉、样品SGC00和SGC50的SEM 图,见图2。

从图2可知,球磨硅粉是尺寸为0.5~2.0 μ m 的不规则颗粒。样品SGC00中,颗粒较小的硅均匀分散在颗粒较大的石墨间隙之间,有利于抑制硅的体积变化。样品SGC50的表面较光滑,结合图1可知,覆盖在表面的颗粒为沉积形成的无定形碳,对硅/石墨材料进行了较好的包覆,有利于进一步缓冲硅的体积变化,改善复合材料的电化学性能。

图2 球磨硅粉、样品SGC00和SGC50的SEM 图Fig.2 SEM photographs of ball-milled silicon powder,Sample SGC00 and SGC50

2.2 电化学性能分析

样品SGC00和SGC50制备的电极的首次充放电曲线见图 3,对应的容量微分曲线见图4。

图3 样品SGC00和SGC50制备的电极的首次充放电曲线Fig.3 Initial charge-discharge curves of electrodes prepared by Sample SGC00 and SGC50

图4 样品SGC00和SGC50制备的电极首次循环的容量微分曲线Fig.4 Differential capacity curves of electrodes prepared by Sample SGC00 and SGC50 in the initial cycle

从图3可知,样品 SGC00的首次嵌锂(充电)、脱锂(放电)比容量分别为498.5 mAh/g和321.8 mAh/g,从图4a可知,0.70 V附近有一个较小的峰,与电解液在石墨表面形成SEI膜的电位一致。当放电电位在0.10 V以下时,有两个明显的嵌锂峰,与锂在石墨中的嵌入有关。由于硅的嵌锂电位也在0.10 V以下,且在嵌锂过程中会发生连续的相变过程,这两个嵌锂峰中也包含了锂在硅中的嵌入。由于复合材料中硅的利用率较低,硅的嵌锂峰可能被石墨的嵌锂峰覆盖。在脱锂过程中,0.10 V和0.15 V附近的脱锂峰为锂在石墨中的脱出,而0.40 V的脱锂峰代表锂在硅中的脱出。样品SGC50的首次嵌锂、脱锂比容量分别为910.7 mAh/g和535.5 mAh/g,从图4b可知,0.10 V以下除两个明显的由锂在石墨中的嵌入产生的峰外,还有一些由硅嵌锂产生的小峰,说明经过碳沉积后,硅的反应活性提高,也说明在硅/石墨表面进行碳沉积,有利于抑制硅的体积膨胀,改善反应活性。在充电过程中,样品SGC50在0.40 V处的脱锂峰比样品SGC00的强,进一步证明硅的反应活性得到提高。对比两种样品的结构和组成可知,经过碳沉积后,硅的体积膨胀得到抑制,复合材料的电化学反应活性有所提高。

碳含量影响了材料的包覆效果和材料的电化学性能,因此需要考查热解碳的含量。热解碳含量与沉积时间相关,样品SGC40、SGC50和SGC60的热解碳含量分别为24.20%、25.57%和28.95%。随着时间的延长,碳含量逐渐增大。

样品SGC00、SGC40、SGC50和SGC60制备的电极的循环性能,见图5。

图5 样品SGC00、SGC40、SGC50和 SGC60制备的电极的循环性能Fig.5 Cycle performance of electrodes prepared by Sample SGC00,SGC40,SGC50 and SGC60

从图 5可知,样品SGC00、SGC40、SGC50和 SGC60的首次脱锂比容量分别为 321.8 mAh/g、352.1 mAh/g、535.5 mAh/g和368.5 mAh/g,说明在硅/石墨材料表面包覆热解碳,有利于提高电化学活性。从材料结构上来看,电化学活性的提高得益于热解碳对硅/石墨的包覆,使硅的体积变化得到抑制,能有效参与电化学反应。沉积时间为50 min的样品SGC50具有最好的循环性能,第23次循环的脱锂比容量保持在465.8 mAh/g,高于其他沉积时间的复合材料。样品中的碳含量随着沉积时间的延长而增加,由此可知,碳含量对电化学性能的影响并非线性关系。在实验条件下,沉积时间为50 min的样品SGC50性能最好。从材料结构来看,碳含量较低时的包覆作用不明显,过高的碳含量虽然可加强包覆,但增加了Li+迁移进入包覆层内部反应活性点的距离,使反应阻抗增加,因此碳含量有一个最佳值,这与文献[6]的结论相同。从图5可知,碳沉积后,复合材料首次循环的库仑效率都有所下降,可能是因为表面热解碳增加了电解液与碳表面不可逆反应的活性点,增加了不可逆容量损失。

综上所述,当沉积温度为 800℃、时间为50 min时得到的样品SGC50电化学性能最好,该样品的循环性能见图6。

图6 样品SGC50制备的电极循环200次的循环性能Fig.6 Cycle performance of 200 cycles of electrode prepared by Sample SGC50

从图6可知,样品SGC50第200次循环的脱锂比容量稳定在429.8 mAh/g,容量保持率为80.3%。

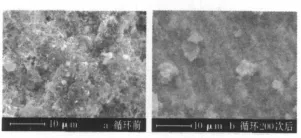

样品SGC50制备的电极循环200次前后的SEM图见图7。

图7 样品SGC50制备的电极循环200次前后的SEM图Fig.7 SEM photographs of electrode prepared by Sample SGC50 before and after 200 cycles

从图7可知,样品SGC50制备的电极循环后的结构完整,形貌保持较好,没有出现明显的裂纹,说明循环稳定性较好,体积膨胀得到了抑制。

3 结论

利用CVD法制备了硅/石墨/热解碳复合材料,考察了沉积时间对复合材料电化学性能的影响。当气相沉积温度为800℃、时间为50 min时,复合材料的循环性能较佳,首次脱锂(放电)比容量可达 535.5 mAh/g,第200次循环时,脱锂比容量仍有429.8 mAh/g,表现出较好的循环性能。

[1]YANG Xue-lin(杨学林),WEN Zhao-yin(温兆银),ZHANG Lulu(张露露),et al.锂离子电池硅基复合负极材料的研究[J].Battery Bimonthly(电池),2007,37(5):348-350.

[2]WEN Zhong-sheng(文钟晟).锂离子电池用高容量含硅负极材料研究[D].Shanghai(上海):Shanghai Institute of Microsystem and Information Technology,Chinese Academy of Sciences(中国科学院上海微系统与信息技术研究所),2004.

[3]WANG Xiao-dong(王小东),LI Xue-peng(李雪鹏),SUN Zhanbo(孙占波),et al.锂离子电池合金负极材料的研究进展[J].Battery Bimonthly(电池),2007,37(2):161-163.

[4]Lee J H,Kim W J,Kim J Y,et al.Spherical silicon/graphite/carbon composites as anode material for lithium-ion batteries[J].J Power Sources,2008,176(1):353-358.

[5]Ng S H,Wang J Z,Wexler D,et al.Amorphous carbon-coated silicon nanocomposites:a low-temperature synthesis via spray pyrolysis and their application as high-capacity anodes for lithiumion batteries[J].Journal of Physical Chemistry C,2007,111(29):11 131-11 138.

[6]Alias M′,Crosnier O,Sandu I,et al.Silicon/graphite nanocomposite electrodes prepared by low pressure chemical vapor deposition[J].J Power Sources,2007,174(2):900-904.

[7]Ohzawa Y,Mitani M,Li J L,et al.Structures and electrochemical properties of py rolytic carbon films infiltrated from gas phase into electro-conductive substrates derived from wood[J].Materials Science and Engineering:B,2004,113(1):91-98.