对回流焊炉温度设定的分析与优化

李岩 赵立博 张伟 邱兆义

(中国船舶重工集团公司第712研究所, 武汉 430064)

1 引言

回流焊是表面组装技术中的核心技术之一,而其生产工艺流程中的温度控制至关重要,本文以美国 HELLE公司的某型回流焊炉为例,介绍分析如何设定其工作的温度曲线,并通过计算加热因子Qη对其进行了优化。

2 回流焊中的温度曲线

2.1 什么是温度曲线

温度曲线是指贴片元件通过回流焊炉时,元件上某一引脚上的温度随时间变化的曲线。温度曲线提供了一种质管的方法,来分析某个元器件在整个回流焊过程中的温度变化情况。它对于获得最佳的可焊性,避免由于超温而对元器件造成损坏以及保证焊接质量都起到很大作用。

2.2 如何确定温度曲线

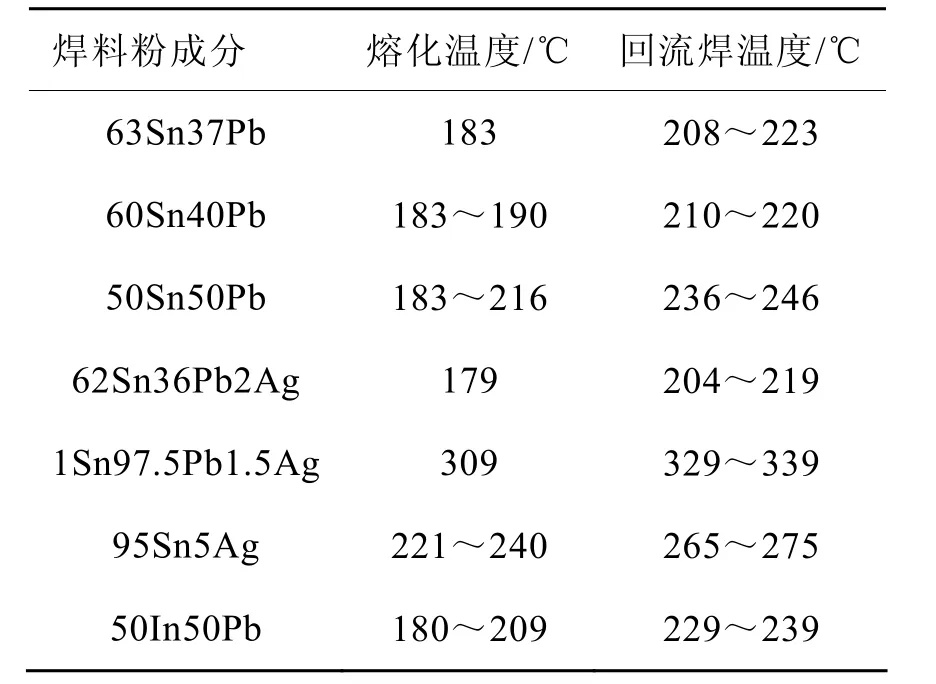

不同的焊膏又不同的成分和配比,它们的熔点各不相同,需采用的回流焊温度也不同,部分焊料的熔点和回流焊温度如表1所示:

表1 部分焊料的熔点和回流焊温度

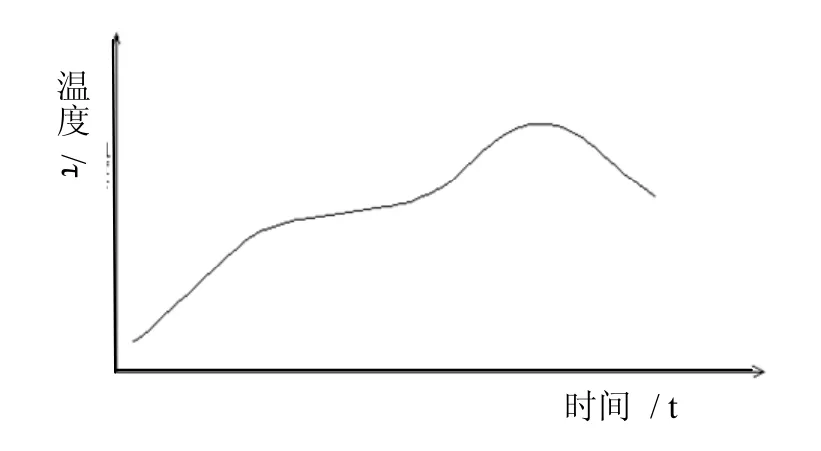

对应这些熔点和回流焊温度,各种焊膏都有相应的温度曲线。根据回流焊的原理,温度曲线共分为5个部分:(1)升温区:将印制板由室温加热至100 ℃,升温速度控制在<2 ℃/s;(2)预热区:从100~150 ℃为预热区,升温速度控制在<2 ℃/s,目的是使PCB及焊膏预热,避免电路板及焊膏收到热冲击,如果升温速度太快,一方面使元器件及PCB受热太快,易损坏元器件、造成PCB变形。另一方面,焊膏中的溶剂挥发速度太快,易造成金属粉末溅出,产生锡球。如果预热温度太高,时间过长,易使金属粉末氧化,影响焊接质量;(3)快速升温区:从150~183 ℃为快速升温区,理想升温速度为1.2~3.5 ℃/s,当温度升到150~160 ℃时,焊膏中的助焊剂开始迅速分解活化,如果时间过长会使助焊剂提前失效,影响液态焊料浸润性,影响金属间合金层的生成;(4)回流区:从183~183 ℃为回流区(大约需要60~90 s),这一区域的温度设置的最高,焊料达到熔点为液态,SMA的温度快速上升至峰值温度。在回流焊区,焊接峰值温度视所用焊膏的不同而不同,一般为焊膏熔点温度增加30~40℃。对于我们使用的焊料粉为63Sn37Pb的焊膏,峰值温度一般设定为210 ~ 230 ℃(大约需要7~15 s),峰值温度低或回流时间短,会使焊接不充分,金属间合金层太薄(< 0.5 µm),严重时会造成焊膏不熔;峰值温度过高或回流时间长,造成金属粉末严重氧化,合金层过厚(> 4 µm),影响焊点强度,严重时还会损坏元器件和印制板,从外观看,印制板会严重变色;(5)冷却区:从183~75 ℃,在这一区域内,焊膏中的铅锡粉末已经充分熔化并润湿被连接表面,应该用尽可能快的速度来进行冷却,这样将有助于得到光华的焊点并有好的外形和低的接触角度,缓慢冷却会导致电路板产生灰暗,毛糙的焊点,在极端情况下,它能引起沾锡不良和焊点结合力减弱。

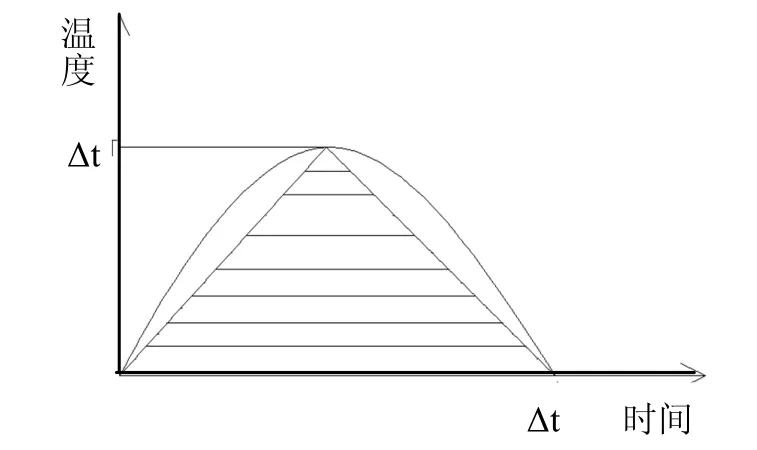

对于我们使用的焊膏,典型的温度曲线如图1所示:

图1 典型温度曲线

3 温度曲线中的加热因子

3.1 什么是加热因子

在生产上,设定或调整一个电路板的回流温度曲线是意见较为繁琐的工作,而且还缺乏定量化的依据。通常,对较为复杂的电路板,可以通过适度提高预热和回流温度,或延长预热和回流时间,使电路板上各元件温度均匀,回流充分,从而减少外观缺陷。但是,有时这样的电路板表面上看起来焊点外观良好,实际上由于在高温区停留的时间过长或者经受的温度太高,元器件的力学性能和电性能会变差,焊点可靠性会下降,这种隐患在生产中无法察觉,而需经过一端时间的使用后才显示出来,这可能给用户造成无法晚会的损失。为此提出了一个回流温度曲线好坏程度的定量化参数——加热因子,通过它来指导回流温度曲线的设定和调整,以达到提高焊接质量和产品可靠性的目的。

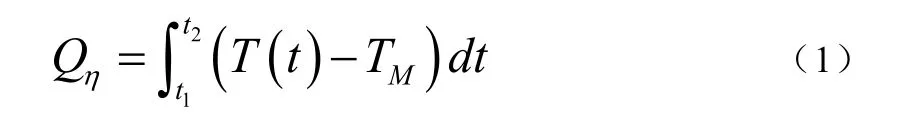

3.2 加热因子的计算

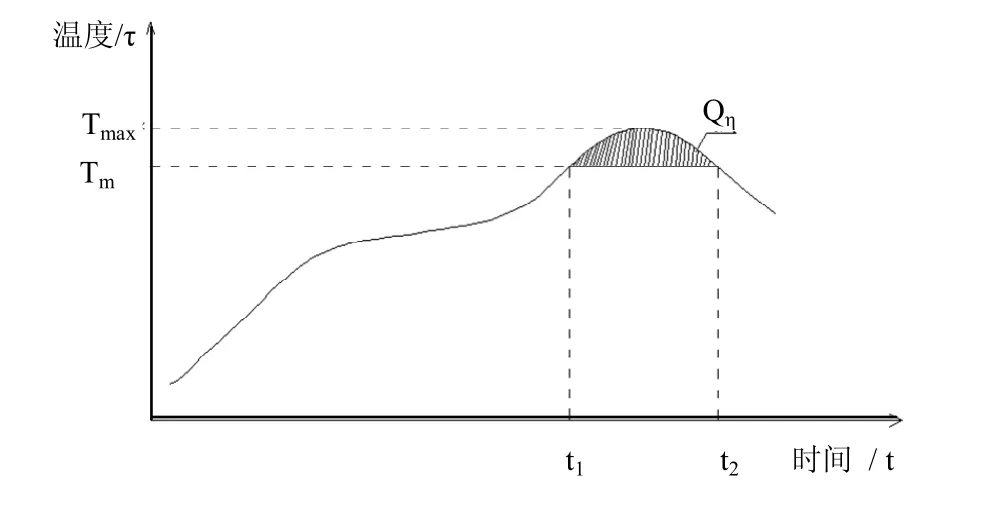

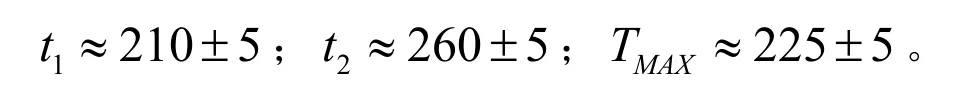

式中,TM.为焊料的熔点温度,t2-t1为液相线上停留的时间,对铅锡合金来说即在 TM=183℃以上的时间,Qη相当于曲线在液相线上的面积,见图2。

定义加热因子Qη为回流焊曲线在液相线上的温度T(t)对时间t的积分,即:

图2 加热因子定义图

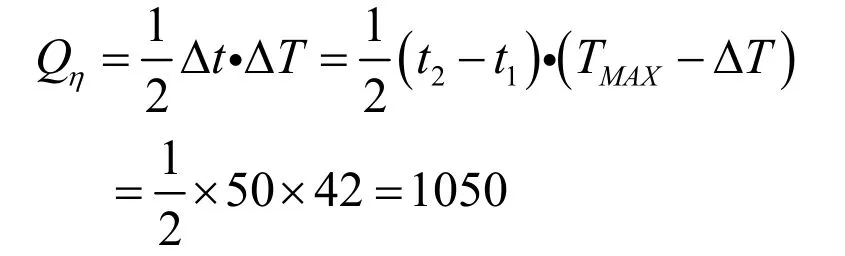

根据华中科技大学出版社《电子组装技术》,这个面积被简化为一个底为 ∆t=t1- t2,高为∆T=T1MAX- TM的三角形,即:

这样建立模型计算出的Qη比实际值小了很多(20%~40%),本文将建立一个从t1~t2,高为∆T的正半周期正弦曲线来近似模拟原曲线,这样一来Qη就可以简化成:

这个结果比式(2)更加准确(见图3)。

图3 建模比较图

上图中阴影部分为按三角形建立模型得出的加热因子,弧线部分与坐标轴包围的面积为按正弦曲线建立模型得出的加热因子。

对于不同厂家生产的焊膏,它们的加热因子Qη.范围也不同,一些常用焊膏的见表2:

表2 常用焊膏的加热因子

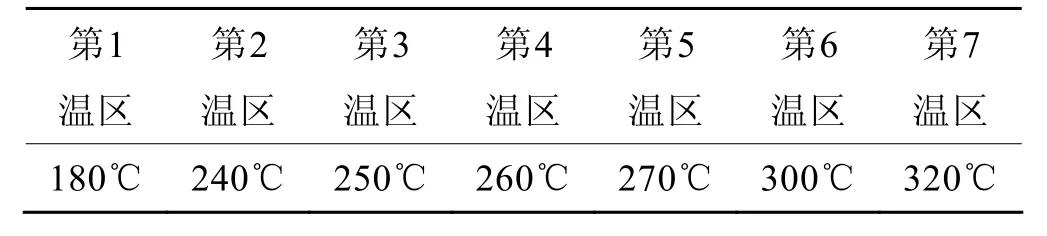

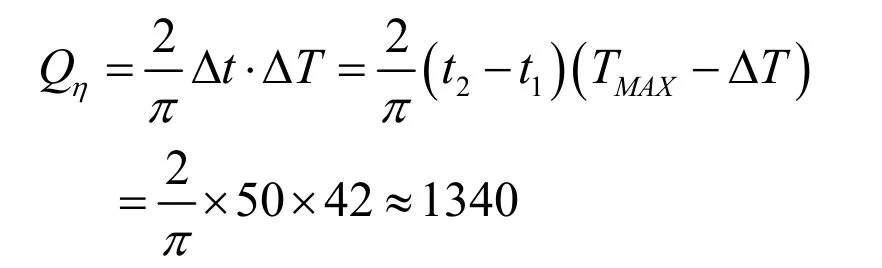

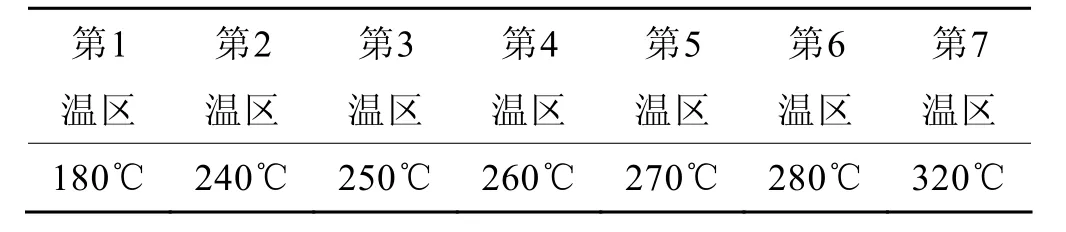

我部门使用的是某锡钳焊料,加热因子为660~1100,回流焊炉为美国HELLE公司的某型七温区回流焊炉,各温区温度设定如表3:

表3 美国HELLE公司七温区回流焊炉温区温度

根据使用热耦对某印制板焊接实测参数:

根据公式(3-2)计算:

这个结果在该焊膏理想的加热因子范围之内;

而根据公式(3)计算:

这个结果明显大于该焊膏理想的加热因子范围。

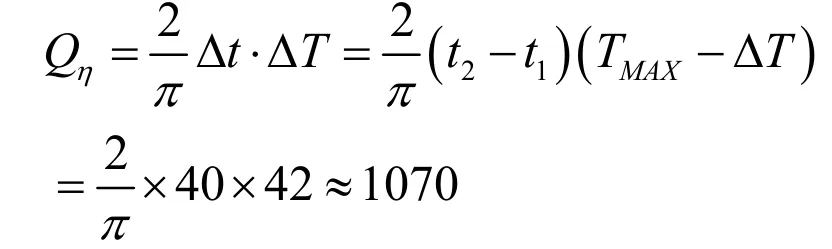

根据计算,若要满足Qη.在660~1100之间,应该调节各温区温度使回流区时间缩短至40 s左右。我们调整回流焊炉设定温度见表4:

表4 调整回流焊炉设定温度

试验后得到各参数为:t1≈225±5;t2≈265±5;TMAX≈225±5。根据公式(3)计算:

调整后计算出的加热因子在该焊膏的理想范围之内。

4 结论

按以上根据改进后的计算方法得出的加热因子调整了回流焊炉各温区的预定温度。从按此工艺参数进行焊接的一批试验板及后续生产的印制板可以看出,调整后焊接的印制板焊点表面更加平整光滑,片式阻容元件的焊盘上贴近引脚一侧呈现明显的半月型锡层,芯片类元件引脚均未出现因回流焊导致的问题。这说明新的温度曲线更合理,能更好的保证PCB的焊接质量。

[1]吴懿平, 鲜飞. 电子组装技术. 武汉: 华中科技大学出版社, 2006.

[2]张文典. 用表面组装技术(第 2版). 北京: 电子工业出版社, 2006.

[3]郎为民. 表面组装技术 SMT 及其应用. 北京: 机械工业出版社, 2007.