紧压扇形导体压辊孔型的最佳设计方案

周俊民, 蒋炜华, 王松显, 张开拓

(1.安徽太平洋电缆集团有限公司,安徽无为238331;2.河南机电高等专科学校,河南新乡453002)

0 引言

随着国民经济的快速发展和技术的进步,市场对电线电缆产品提出了高质量和低价格的要求。这就需要对现有常规产品进行研究,充分发掘潜能,以创造更大的技术经济效益。在线缆制造行业中,各个企业为实现此目标,在缆芯结构设计中,以成缆后呈一圆形为准则,均将导体做成紧压的扇形导体。这样在缩小电缆外径的同时,使后道工序的材料用量大大减少,达到了节约原材料,降低电缆成本的目的。本文介绍了三种紧压扇形导体压辊孔型的设计方法,通过计算、实测与分析比较,得出了一种比较好的设计方案。

1 紧压扇形导体压辊孔型设计的三种方法

本文介绍了粗略计算校核法、借助画图近似计算法和电线电缆手册第一册[1]介绍的共三种设计方法。这三种设计方法在设计思路上大同小异,但从计算过程的复杂程度上来讲,又有着很大的不同。本文在对三种设计方案介绍的过程中,所引入的参数值都是统一的,其目的是便于分析比较。

1.1 粗略计算校核法

电缆扇形导体紧压用压辊孔型如图1所示。压辊孔型截面积由线芯标称截面积通过以下各式计算确定:

式中,SP为压辊孔型截面积(mm2);SM为紧压线芯的有效截面积(mm2);η为紧压线芯的填充系数,一般取0.85~0.90;ρ紧压为导体紧压后的电阻率(Ω·mm2/m);R20测为紧压导体20℃的直流电阻(Ω/m);l为导体的长度(m)。

图1 扇形导体紧压压辊孔型

通过大量称重法的实验证明,利用紧压导体样品实测电阻、称重计算截面、实测外径并考虑紧压系数后(η一般取0.85~0.90),经计算,铜、铝导体紧压后的电阻率可分别取为0.01750、0.02900Ω·mm2/m;而计算SM时,可选用20℃直流电阻的标准值,即 R20测=R20标。

根据图1,压辊孔型各部分尺寸由下式计算可得:

式中,a为扇形斜边长度(mm);b为绝缘线芯与导电线芯两扇形角顶端之间距离(mm);φ为扇形导体的扇形角(°);δ为绝缘厚度(mm);R为弧面半径(mm);H为弓形高度(mm);M为扇形宽度(mm);t为两压辊间的间隙(mm),这是考虑到实际生产中,为使紧压轮转动灵活而预留的。t值大小可根据实际情况而定,一般取为0.2~0.6 mm。

由于式(3)中a是计算的近似值,所以计算后应对压辊孔型面积进行校核。其方法是将线芯紧压后的有效面积(SM)与压辊截面(SP)相比,所得的η值应在0.82~0.90之间,否则需要改变a值并重新计算,直至达到要求为止。核算时SP可由下式求得:

式中, 为绝缘线芯扇形角顶端与扇形导体两斜边端点之间的夹角(弧度)。这里必须说明:公式中 、φ的单位有时为(°),有时为弧度,通常在三角函数运算中均为(°),除此之外,没有特殊说明均为弧度,以下各式相同。

由此方法求得的紧压扇形导体压辊尺寸参数见表1(参考值)。

表1 粗略计算校核法求得的压辊尺寸参数 (单位:mm)

1.2 借助画图近似计算法

首先绘制紧压扇形导体及绝缘组成的绝缘线芯(见图2)。由图2所示,假设紧压扇形导体截面积为 S,则:

式中,S1、S2分别为图中阴影部分的面积。

根据几何知识,由图可得:

图2 紧压扇形导体组成的绝缘线芯

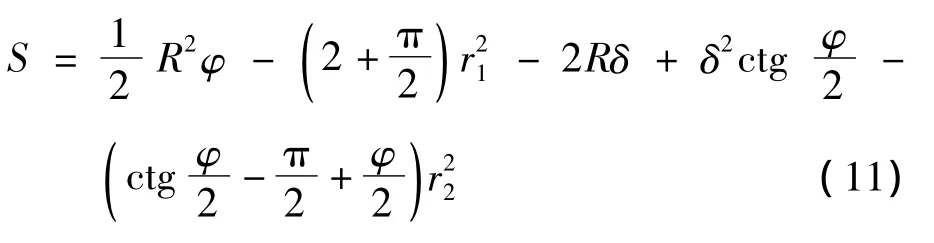

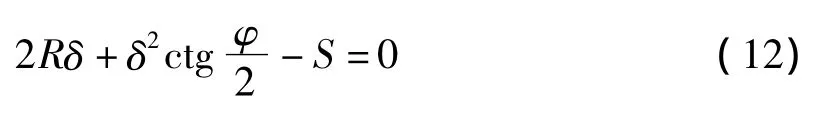

将式(7)、(8)、(9)、(10)代入式(6),化简可得:

将r1=k1R、r2=k2R代入式(11)中,化简整理可得:

对式(12)求解可得:

其中,k1、k2为经验值;S=SP。若将已知的 k1、k2、SP及其他各参数值代入式(13)后,即可求出R值。

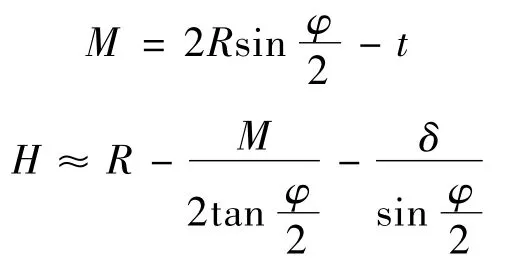

然后结合图示,依据几何知识可求得压辊孔型的其它尺寸:

由此方法求得的紧压扇形导体压辊尺寸参数见表2(参数值)。

表2 借助画图近似计算法求得的压辊尺寸参数 (单位:mm)

1.3 电线电缆手册介绍的计算方法[1]

在“电线电缆手册第1册”第7.2.5.2节中介绍了扇形紧压线芯的结构尺寸另外一种计算法,其推导、计算极为复杂,本文不作介绍,读者可自行参阅。但按照电线电缆手册中介绍的计算方法,并且选取上述两种方法相同的参数,计算出的压辊尺寸与前两种方法极为近似,笔者在此不予重复计算。

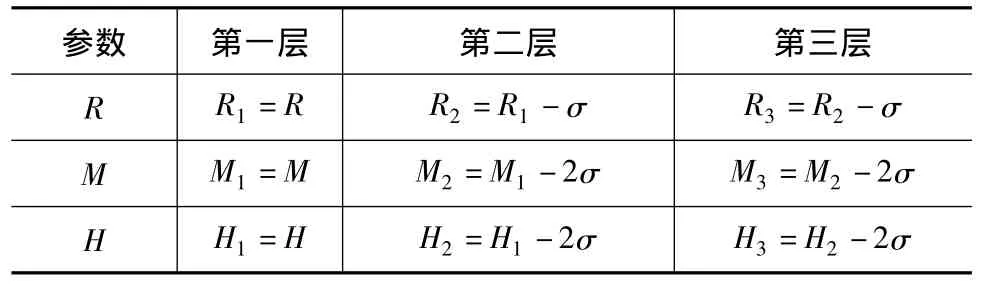

2 分层紧压

众所周知,紧压导体最理想的紧压方法是分层紧压。一次紧压会造成内层紧压量小,外层紧压量大,虽然外形上没有太大变化,但导体不是很密实。因此,在保证同样导体电阻率的前提下,分层紧压的导体比一次紧压导体的等圆直径要小的多,这样成品电缆的外径也相对变小,这对电缆的用料成本的下降有很大好处。但若要确保内层扇形与外层扇形相吻合,这就要求精确设计和合理选择紧压压辊的相关参数。金属导体受紧压后,主要产生塑性变形,所以可根据金属塑变理论,在宏观上近似认为单根圆形导体变成小块正方形或菱形导体,因此可引入一个参数“σ”,并将单线圆面积进行变换:,其中,d为单线直径,σ为引入参数。这样就可获得第二层、第三层导体及紧压压辊轮廓几何参数(见表3)。

表3 分层紧压时各层导体和压辊轮廓几何参数(单位:mm)

这样就可以由扇形紧压导体参数求得各层紧压压辊孔型尺寸。

3 分析及比较

笔者针对以上三种设计方法,统一选取不同的参数,其计算结果极为近似(见表1、表2)。通过比较,方法一计算过程较为简单和快速,不容易出错,而且较为精确,在实际设计、加工生产过程中比较实用。同时也说明,一些经验参数的选取和生产实际经验,对扇形紧压导体及轧辊的设计和制造,以及保证导体直流电阻符合标准要求等起着决定性作用。

[1]王春江.电线电缆手册(第一册)[M].北京:机械工业出版社,2008.

[2]乔月纯,等.紧压绞合导体单丝直径确定方法的分析和比较[J].电线电缆,2007(1):26-28.

[3]钱 伟,吕锁成.电力电缆分层紧压扇形导体紧压轮的设计[J].电线电缆,1999(4):31-34.

[4]汪大年.金属塑性成形原理[M].北京:机械工业出版社,1982.

[5]娄尔康.现代电缆工程[M].辽宁:辽宁科学技术出版社,1989.