大截面超高压交联聚乙烯电力电缆绝缘挤出模具的选择

杨 娟, 王福志

(浙江万马集团有限公司,浙江临安311305)

0 引言

近年来,高压、超高压交联聚乙烯电力电缆(以下简称交联电缆)的需求量与日俱增,随着电网容量的加大,交联电缆的导体截面也不断增大。国内目前运行的交联电缆线路中最大导体截面为2500 mm2。500 kV线路进入城网已经纳入“十一·五”规划里面,交联电缆是首选品种。如何生产优质的、让用户放心的交联电缆是我们超高压电缆行业需要解决的一大课题。超高压交联电缆的绝缘厚度比较厚,在绝缘挤出过程中有时会出现屏蔽渗入绝缘或绝缘渗入屏蔽(称为界面突起)、竹节、厚度不均匀、屏蔽疙瘩等缺陷。其中屏蔽渗入绝缘、绝缘渗入屏蔽、屏蔽疙瘩是超高压交联电缆的致命缺陷,尤其是大截面(导体截面为1000 mm2及以上)的超高压交联电缆,上述现象更加明显,这样会给企业造成很大浪费。

上述缺陷与机头的结构、模具选择的正确与否有很大关系,因此,要从根本上解决问题,必须吸收欧洲发达国家各自的优点,对三层共挤机头进行合理设计,并依据实际经验选择更加适合的模具。

1 模具设计和选择

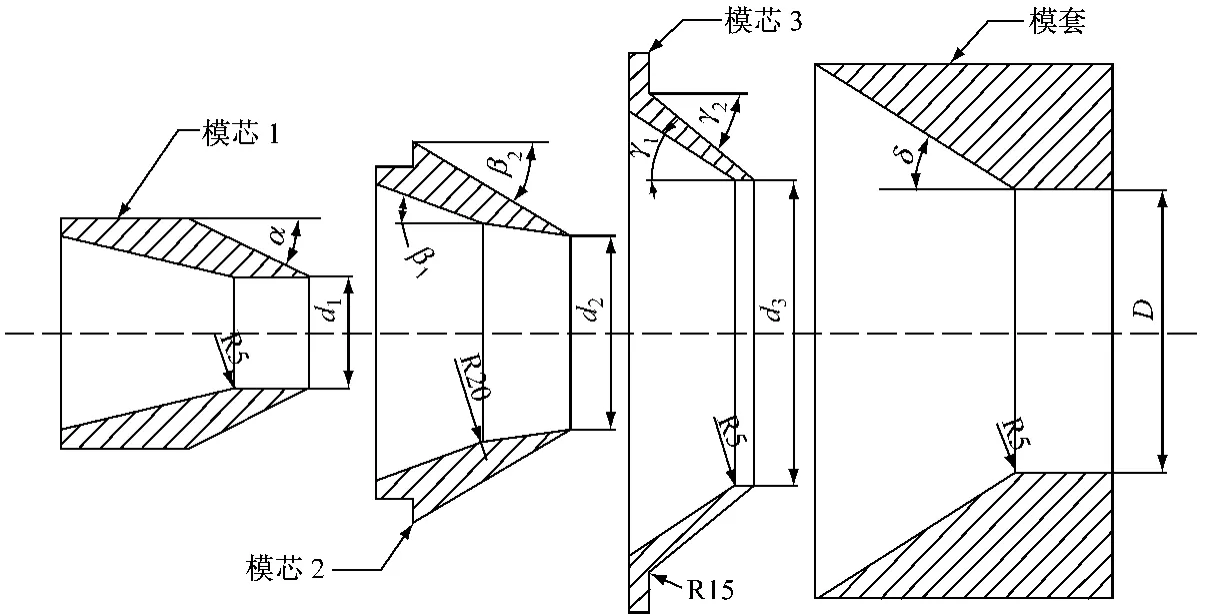

挤出模具的型式主要有挤压式模具、半挤压式模具和挤管式模具,三层共挤模具采用的均是挤压式模具。挤压式模具结构如图1所示,三层共挤模具结构如图2所示。挤压式模具的特点:熔融的塑料是靠压力通过模套实现最后定型,挤出的塑胶层(绝缘层或护层)结构紧密,表面平整。因此,挤压 模具是超高压交联电缆绝缘挤出模具的最佳选择。

图1 挤压式模具结构示意图

图2 三层共挤挤出模具结构示意图

挤出时,模芯和模套间的夹角大小决定料流压力的大小,影响塑胶层的质量;模芯、模套尺寸及表面光洁度直接决定着塑胶层的几何尺寸和表面质量。模套孔径大小选择必须考虑解除压力后塑料的“膨胀”,以及冷却后的收缩等综合因素。挤压式模具的一大缺点就是偏心调节困难,当模芯与线芯配合尺寸不当或线芯微弯均会影响绝缘的偏心度,因此,模芯尺寸(内径)不能过分大于线芯外径。

1.1 挤出模具的设计原则

在生产大截面超高压交联电缆的绝缘时,往往会出现外径不均匀的现象,俗称“竹节”现象。如果挤出机组的牵引和张力系统工作正常的情况下出现这类现象,就应该考虑一下模具的设计和选择是否合理了。三层共挤机头的模具设计遵循如下原则:

(1)模具间应该保持一定的正夹角,即如图2所示,夹角 α≤β1,β2≤γ1,γ2≤δ。设计正夹角的目的是在挤出过程中能够保持非常均匀恒定的挤出压力。如果压力不均匀,必然会导致出胶量不均匀,外观表现出“竹节”现象。这类现象在生产大截面超高压交联电缆的绝缘时表现更为明显。

(2)避免产生“死角”,这是挤出模具设计的最基本原则。在模具的转弯处应有适当的圆弧过渡,如图2所示,设计模具时必须保证圆弧与两条夹角直线严格相切。如果模具存在“死角”,将会不可避免地在“死角”处残留物料,时间久了,残留物料将会发生焦烧炭化,外观表现为屏蔽疙瘩、绝缘疙瘩,这是超高压交联电缆的致命缺陷。另外,在模具设计时应尽量减少转弯,最理想的模具设计是只有一个锥度。

(3)模具表面应有很高的光洁度。凡是有胶料经过的模具表面,粗糙度Ra应为0.05。高的光洁度会使绝缘与屏蔽之间的界面更加光滑、圆整,可以有效地避免界面突起,尤其是模具端口处,光洁度水平要求更高,这是模具设计人员和模具制造人员最容易忽略的地方。如果模具端口的光洁度很差,或者有破损现象,长时间的挤出后,屏蔽料或绝缘料会在该处出现堆积,俗称“流涎”。“流涎”一旦随正常胶料带出,将会出现屏蔽渗入绝缘或者绝缘渗入屏蔽,造成致命缺陷。

(4)模具的材料应选择耐高温的合金钢,如38CrMoAl、42CrMo4V等,模具表面要氮化处理,表面硬度一般要达到洛氏硬度(HRc)48~52。通常,普通模具表面一般都镀硬质铬,这种表面处理方法用于超高压交联电缆绝缘挤出模具上是不可取的,因为硬质铬一旦脱落,将会变成杂质混入绝缘中,严重影响绝缘品质。因此,超高压交联电缆绝缘挤出模具氮化后抛光是最理想的表面处理方法。

1.2 挤出模具规格的正确选择

模具规格的正确选取是影响挤出质量的又一个主要因素,下面针对大截面超高压交联电缆绝缘三层共挤挤出模具,论述一下模具规格的选取。

(1)模芯1的选择。模芯1通常按下式(1)选择:

式中,d1为模芯1内径(mm);f1为导体直径的正公差(mm);dc为导体直径(mm);e1为放大值,通常取0.2 mm。

大截面分割导体的直径很难控制,直径公差通常控制在±0.6 mm左右,而模芯1的内径越接近导体直径,挤出质量越好;如果模芯1内径过大,在挤出过程中,导体在模芯1内孔中来回摆动,这会导致绝缘线芯外径不均匀或者是绝缘的偏心度超标。所以选择模芯1的规格不能仅仅按照上述的公式(1)套用,应根据具体的实际情况进行选择,通常模芯1的内径为导体实际直径(包括导体外面的半导电包带)加上0.5~0.8 mm较为合适。

(2)模芯2的选择。

式中,d2为模芯2内径(mm);dc为导体直径(mm);t1为导体屏蔽层厚度(mm);k为修正系数,其值是根据不同挤出材料,考虑到因出模口后,解除压力引起的膨胀,以及经过冷却后的收缩而引入的经验的修正系数,通常交联型屏蔽料取为k=1.04~1.06。

(3)模芯3的选择。大截面的超高压交联电缆的绝缘比较厚,绝缘的出胶量大,模芯3可以保证绝缘挤出压力恒定,并使绝缘胶料按一定的方向流动,可以有效地避免绝缘和绝缘屏蔽之间界面存在突起。通常,一个三层共挤机头配备2~3个规格的模芯3,也就是说,生产多种规格的电缆可以套用一种规格的模芯3。比如绝缘线芯外径小于45 mm时,模芯3内径为50 mm;绝缘线芯外径大于45 mm,小于80 mm时,模芯3内径为85 mm。在生产大截面的超高压交联电缆的绝缘时,选择模芯3应慎重考虑,即模芯3的内径不要过分大于绝缘外径,否则会导致导体屏蔽层、绝缘、绝缘屏蔽层三者的压力不均衡,模芯3也就失去了应有的作用。当绝缘外径在100~130 mm之间时,模芯3内径通常为135~140 mm之间。比较合适的选择是:绝缘外径大于100 mm、小于115 mm时,采用内径为120 mm的模芯3;绝缘外径大于115 mm、小于130 mm时,采用内径为140 mm的模芯3。

(4)模套的选择。模套内径的计算应遵循以下公式:

式中,D为模套内径(mm);dc为导体直径(mm);t1为导体屏蔽层厚度(mm);t2为绝缘层厚度(mm);t3为绝缘屏蔽层厚度(mm);k为修正系数,其值是根据不同挤出材料,考虑到因出模口后,解除压力引起的膨胀,以及经过冷却后的收缩而引入的经验的修正系数,通常交联型屏蔽料和交联聚乙烯绝缘取为k=1.04~1.06。

有的厂家习惯将导体屏蔽层和绝缘屏蔽层的k值省略,在屏蔽层厚度较薄的情况下是允许的,但是超高压电缆,导体屏蔽和绝缘屏蔽相对都比较厚,k值是不可以省略的。

2 机头类型选择

三层共挤机头按流道的外形分为两种:一种是圆柱形机头,一种是锥形机头。多数挤出机机头流道都是圆柱形的。但是,当出胶量特别大,圆柱形机头的出胶压力很难控制,很容易出现竹节、界面突起等缺陷。因此,笔者建议生产大截面超高压交联电缆的绝缘宜采用锥形机头。锥形机头有如下特点:

(1)锥形机头的流道呈锥形,胶料在流道中行进时可以被进一步压实、定型,能够保持恒定的压力,可以有效地避免竹节、界面突起等现象发生。

(2)与圆柱形机头比较,锥形机头的流道不存在“死角”,不易积存胶料,从而避免了焦烧现象,界面突起、绝缘杂质超标的几率大大降低。

(3)锥形机头内三层料流均采用双面温控设计,保证了胶料温度的稳定,温度波动小。

(4)锥形机头与挤出机机身的夹角为钝角(圆柱形机头与机身夹角为直角),这种结构使机身与机头连接部位的流道更加畅通,不易出现积料现象。

针对大截面超高压绝缘挤出的特点,对三层共挤机头的设计提出如下建议及方案:

(1)整个机头采用锥形设计,保证胶料在流道内稳定流动。

(2)机头要采用水加热或油加热的方式,确保稳定恒定,温度精度控制在±1℃范围内。

(3)进胶口和机头的夹角为钝角,保证料流通畅。

(4)各个流道要渗氮、抛光处理,粗糙度Ra为0.05,表面硬度要达到HRc50~65。

(5)模芯支撑器的锥度要和模芯外形锥度保持一致,模芯与模芯支撑器的衔接处要有良好的配合,配合精度为0.05 mm。

(6)流道采用双面合胶的形式,目的是保证流道圆周方向的料流压力均匀一致。

3 结束语

大截面超高压交联电缆绝缘挤出不同于其它规格交联电缆,同样的挤出机,小规格电缆绝缘挤出没能表现出来的缺陷在大规格电缆上却表现得十分明显。因此,大截面超高压交联电缆三层共挤机头的选型、模具的设计和选配都是至关重要的,各个生产厂家的具体情况都不尽相同,模具规格的选择还要根据各厂家的实际具体情况进行合理选择。

[1]洪永华.塑料电线挤出模具设计[M].光电线缆行业协会,1989.