超临界和超超临界汽轮机转子叶根槽传热系数的计算

史进渊, 邓志成, 杨 宇

(上海发电设备成套设计研究院,上海200240)

在汽轮机转子叶根槽热应力场的有限元分析、强度校核与寿命计算中,首先需要进行转子叶根槽温度场的有限元计算,这就需要了解转子叶根槽传热系数的计算方法和计算公式[1-2].通常,超临界和超超临界汽轮机的中压转子没有调节级,中压转子前两级叶根槽的工作温度比较高,需要在转子叶根槽与纵树型叶根之间的空隙中通入冷却蒸汽,来降低中压转子的工作温度[3],这也需要确定叶根槽蒸汽冷却的传热系数.叶根槽的传热系数是汽轮机转子叶根槽温度场和热应力场有限元计算分析的传热边界条件,其数值直接影响温度场和热应力场计算的准确性.目前,国内外有关汽轮机转子叶根槽传热系数的研究还比较少,工程上缺少可用的叶根槽传热系数的计算方法与计算公式.考虑到超临界与超超临界汽轮机高中压转子的工作温度比较高,其温度场与热应力场的计算以及强度校核与寿命设计更为重要,因而研究超临界与超超临界汽轮机转子叶根槽传热系数的计算方法与计算公式非常重要.

1 叶根槽传热系数的计算模型

根据文献[1],可以确定动叶流道的等效传热系数.在叶根槽的传热计算中,考虑到在叶片离心力的作用下,叶根与转子叶根槽承力齿面紧密接触,假定汽轮机通流部分蒸汽与动叶流道对流传热的热流量全部通过叶根槽的承力齿面传递给转子.在叶根部位没有蒸汽冷却的情况下,转子叶根槽的非承力表面与叶根表面存在一定间隙,该间隙的导热热阻很大,可近似处理为绝热(热流密度q=0)的第二类传热边界条件.在叶根槽的非承力表面与叶根表面之间的间隙有蒸汽冷却的情况下,将转子叶根槽非承力表面处理为冷却蒸汽与叶根槽非承力表面有对流传热的第三类传热边界条件.不论叶根槽是否有蒸汽冷却,假定叶根槽的承力齿面传递叶片流道对流传热的热流量,将转子叶根槽的承力齿面处理为有一定传热系数的第三类传热边界条件.

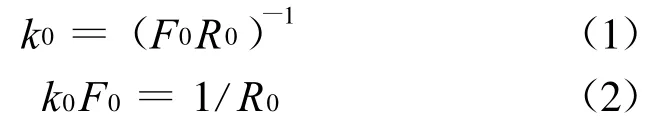

假设动叶流道对流传热的热流量均匀传递到转子叶根槽的各承力齿面上.对于只有一对承力齿面的倒T型叶根槽,该对承力齿面传递动叶流道对流传热的热流量 Ф0,若叶根的总传热热阻为R0,叶根槽的传热面积为F0,则倒T型叶根槽一对承力齿面上的传热系数k0为:

对于有两对承力齿面的双倒T型叶根槽,根据文献[4-6],可以近似认为每对承力齿面平均分担叶片的离心力,即每对承力齿面承受1/2动叶片的离心力;同样,可以假设每对承力齿面上传递1/2动叶流道对流传热的热流量.若动叶流道对流传热的热流量为 Ф0、叶根槽总传热面积为F0,第一对承力齿面的面积为 F1、传热系数为k1、传递的热流量为Ф1、叶根槽的总传热热阻为R01,第二对承力齿面的面积为 F2、传热系数为 k2、传递的热流量为 Ф2、叶根槽的总传热热阻为R02,则有:

基于上述假设,在转子叶根槽承力齿面的传热计算中,将承力齿面简化为第三类传热边界条件,采用文献[7]给出的单层圆筒壁、多层圆筒壁和多层平壁的传热模型与串联热阻叠加法,可确定转子叶根槽的传热系数.倒 T型叶根槽、双倒T型叶根槽与叉型叶根槽采用多层圆筒壁导热模型计算传热热阻和传热系数,叉型叶根槽简化模型采用单层圆筒壁导热模型计算传热热阻和传热系数,纵树型叶根槽采用多层平壁导热模型计算传热热阻和传热系数.

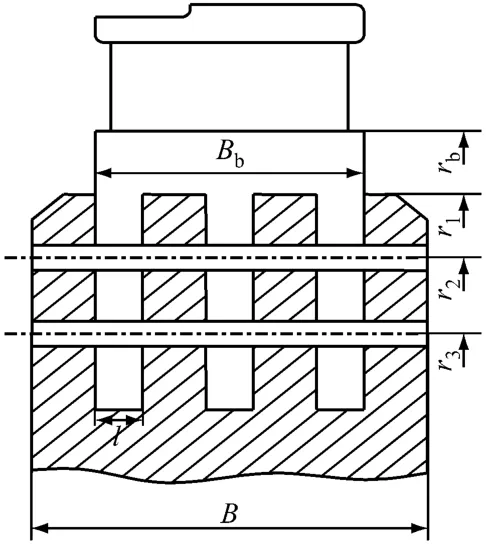

2 倒T型叶根槽

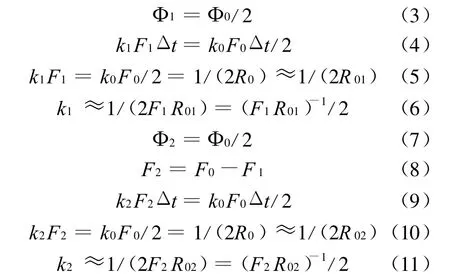

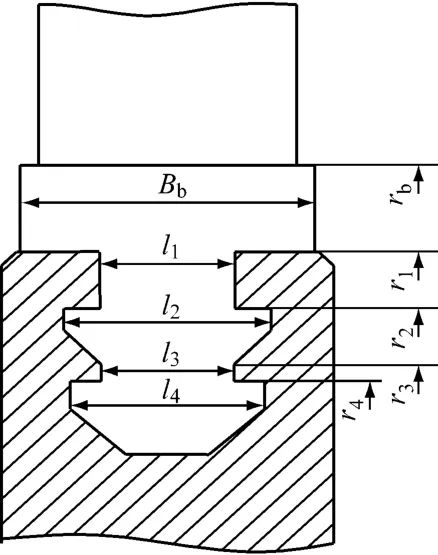

汽轮机转子倒 T型叶根槽的结构示于图1.叶型底部半径为rb,叶型与叶根之间中间体的轴向宽度为Bb,叶根槽颈部轴向宽度为l1,轮缘半径为r1,叶根槽底部轴向宽度为l2,叶根槽承力齿面半径为r2.采用多层圆筒壁导热模型计算倒T型叶根槽的传热热阻,转子倒T型叶根槽承力齿面传热系数的计算方法如下:

图1 倒 T型叶根槽Fig.1 Inverted-T-type blade g roove

(1)轴向宽度为Bb的圆筒壁外侧的传热热阻

式中:he为动叶流道的等效传热系数.

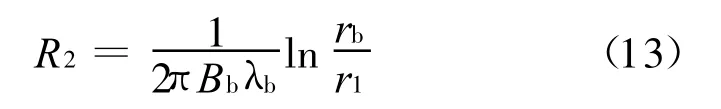

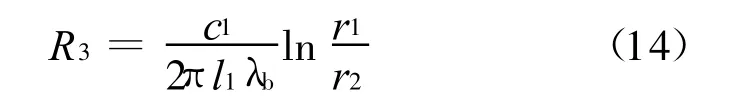

(2)轴向宽度为Bb的圆筒壁的导热热阻

式中:λb为动叶材料的导热系数.

(3)轴向宽度为l1的圆筒壁的导热热阻

式中:c1为倒T型叶根槽接触热阻修正系数的试验常数.

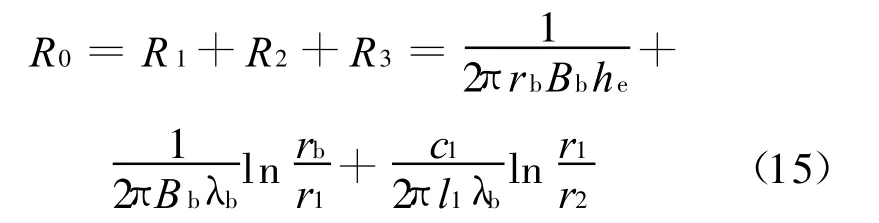

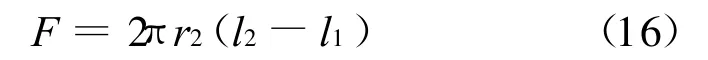

(4)采用串联热阻叠加原则,计算倒T型叶根槽的总传热热阻

(5)倒T型叶根槽承力齿面的面积

(6)倒T型叶根槽承力齿面的传热系数

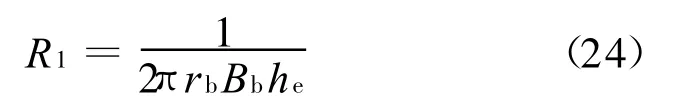

3 双倒T型叶根槽

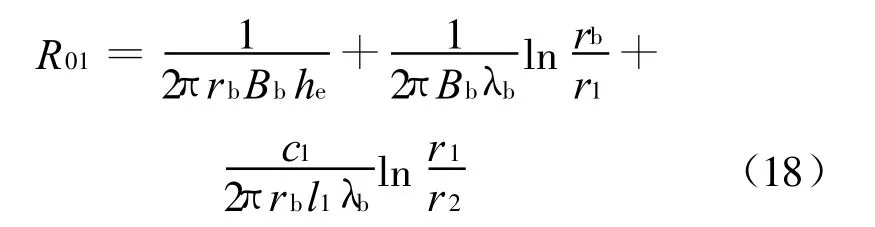

汽轮机转子双倒T型叶根槽的结构示于图2.叶型底部半径为rb,叶型与叶根之间中间体的轴向宽度为Bb,轮缘半径为r1,叶根槽第一个颈部轴向宽度为l1,第一对承力齿轴向宽度为l2、半径为r2,第二个颈部轴向宽度为l3,第二个颈部上半径为r3,第二对承力齿半径为r4、轴向宽度为l4.假设每对承力齿面承受1/2动叶片的离心力,且动叶流道对流传热的热流量均匀传递到转子叶根槽的两对承力齿面上,即每对承力齿面只传递1/2动叶流道对流传热的热流量,采用多层圆筒壁导热模型计算双倒 T型叶根槽的传热热阻以及转子双倒 T型叶根槽承力齿面的传热系数.

图2 双倒T型叶根槽Fig.2 Double inverted-T-type blade g roove

(1)参照倒T型叶根槽传热热阻的计算公式(12)~(15),得出从叶片至转子双倒T型叶根槽第一对承力齿的总传热热阻

(2)转子双倒T型叶根槽第一对承力齿面面积

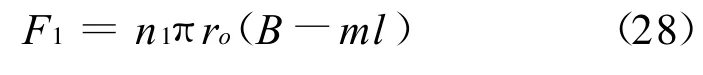

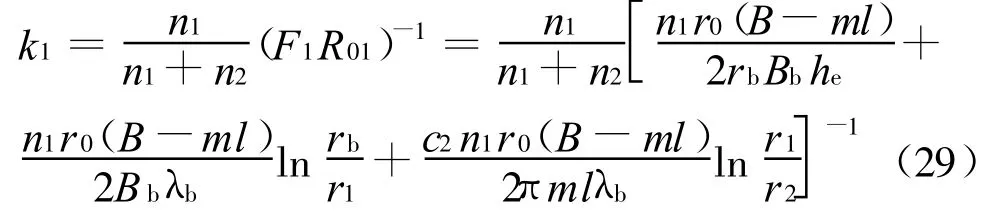

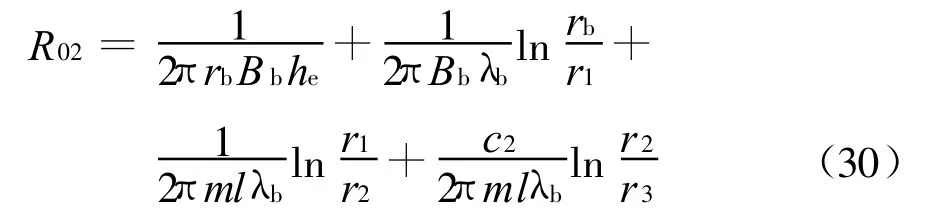

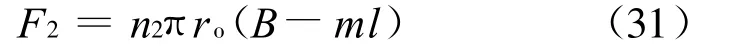

(3)考虑到转子双倒T型叶根槽的第一对承力齿面只传递1/2动叶流道对流传热的热流量,则转子双倒T型叶根槽第一对承力齿面的传热系数

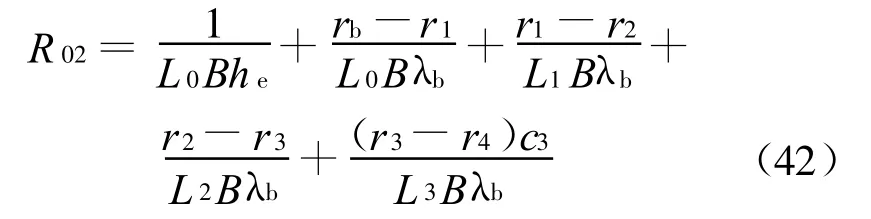

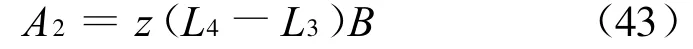

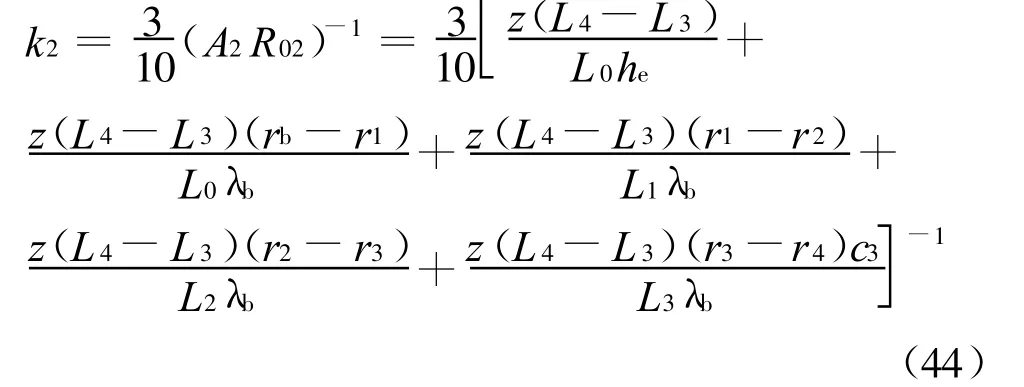

(4)采用串联热阻叠加原则,计算从叶片至转子双倒T型叶根槽第二对承力齿的总传热热阻

(5)转子双倒T型叶根槽第二对承力齿面面积

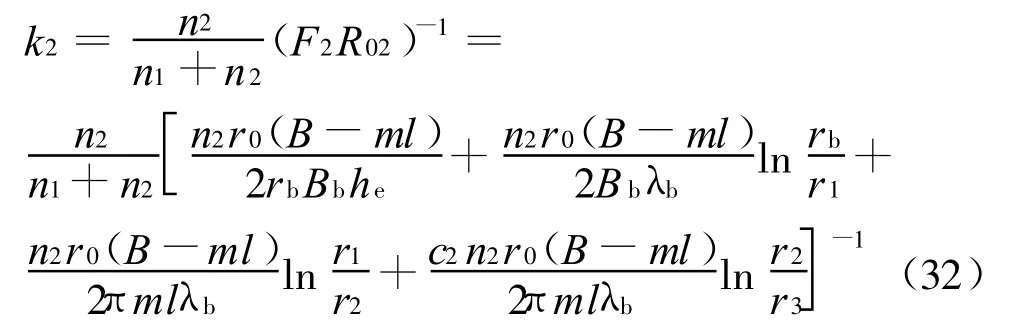

(6)考虑到转子双倒T型叶根槽的第二对承力齿面只传递1/2动叶流道对流传热的热流量,则转子双倒T型叶根槽第二对承力齿面的传热系数

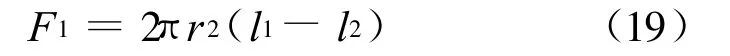

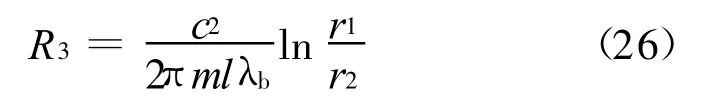

4 叉型叶根槽

汽轮机转子叉型叶根槽的结构示于图3.叶型底部半径为rb,叶型与叶根之间中间体的轴向宽度为Bb,叶轮的轴向宽度为B,轮缘半径为r1,叶根叉的数目为m,每个叉的轴向尺寸为l.叉型叶根有两排销钉(铆钉),销钉孔的半径为r0,外排销钉孔的数目为n1,内排销钉孔的数目为n2,外排销钉孔的圆心在叶轮的半径r2上,内排销钉孔的圆心在叶轮的半径r3上.假设动叶流道对流传热的热流量均匀传递到转子叶根槽的n1+n2销钉孔的外侧半个圆柱面上,则外排销钉孔传递动叶流道对流传热热流量的n1/(n1+n2),内排销钉孔传递动叶流道对流传热热流量的n2/(n1+n2).采用单层与多层圆筒壁导热模型计算叉型叶根槽的传热热阻,以及转子叉型叶根槽表面的传热系数.

图3 叉型叶根槽Fig.3 Fork-type blade groove

4.1 三维有限元计算模型

在汽轮机转子叉型叶根槽温度场的三维有限元计算中,考虑动叶流道对流传热的热流量均匀传递到转子叶根槽的n1+n2销钉孔的外侧半个圆柱面上,采用多层圆筒壁导热模型计算叉型叶根槽的传热热阻,转子叉型叶根槽表面传热系数的计算方法如下:

(1)轴向宽度为Bb的圆筒壁外侧的传热热阻

(2)轴向宽度为Bb的圆筒壁的导热热阻

(3)叉型叶根m个叉的轴向宽度为ml的圆筒壁的导热热阻

式中:c2为叉型叶根接触热阻修正系数的试验常数.

(4)采用串联热阻叠加原则,计算从叶片至转子叉型叶根槽外排销钉孔的总传热热阻

(5)转子叉型叶根槽的外排n1个销钉孔外侧半个圆柱面的面积

(6)考虑到转子叉型叶根槽的外排销钉孔只传递动叶流道对流传热热流量的n1/(n1+n2),得出转子叉型叶根槽的外排销钉孔外侧半个圆柱面上的传热系数

(7)采用串联热阻叠加原则,计算从叶片至转子叉型叶根槽内排销钉孔的总传热热阻

(8)转子叉型叶根槽的内排n2个销钉孔外侧半个圆柱面的面积

(9)考虑到转子叉型叶根槽的内排销钉孔只传递动叶流道对流传热热流量的n2/(n1+n2),得出转子叉型叶根槽的内排销钉孔外侧半个圆柱面上的传热系数

4.2 有限元近似计算模型

在汽轮机转子叉型叶根槽温度场的二维有限元近似计算中,通常对叉型叶根进行简化,将叶轮中销钉视为叶轮的一部分,将叶根中销钉视为叶根的一部分,近似认为两排销钉孔传递到轮缘的热量均匀分布在轮缘半径为r1的外表面上,采用轴对称力学模型计算叶根槽的温度场,采用单层圆筒壁导热模型计算转子叉型叶根槽轮缘表面的传热系数.

(1)从叶片至转子叉型叶根槽轮缘表面的总传热热阻

(2)转子叉型叶根槽轮缘外表面的面积

(3)考虑到转子叉型叶根槽的轮缘外表面传递动叶流道对流传热的总热流量,得出转子叉型叶根槽轮缘外表面的传热系数

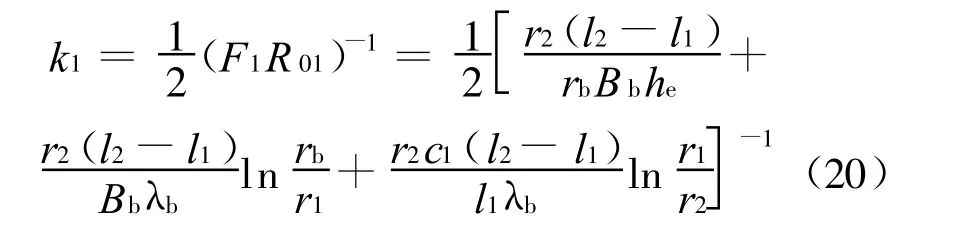

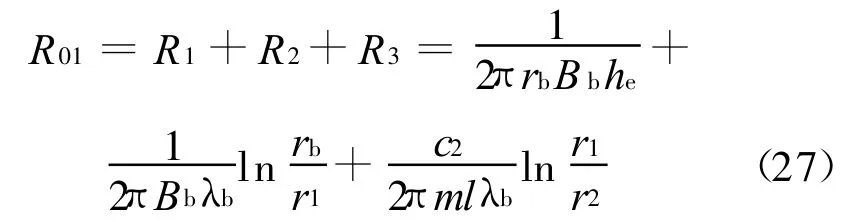

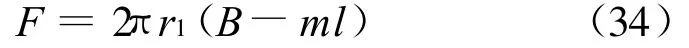

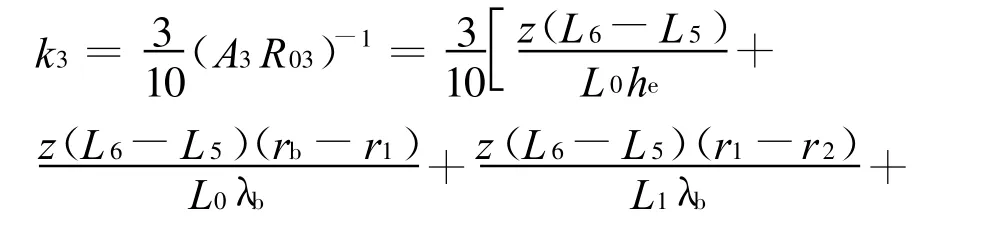

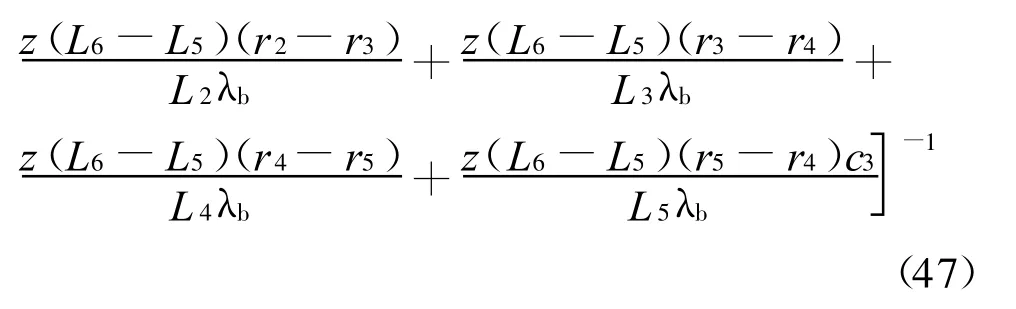

5 纵树型叶根槽

汽轮机转子纵树型叶根槽的结构示于图4.叶型底部半径为rb,叶型与叶根之间中间体的轴向宽度为Bb,与叶轮的轴向宽度B相同;轮缘半径为r1,叶型与叶根之间中间体的切向尺寸为L0;叶根槽第一个颈部的切向尺寸为L1,第一对承力齿的平均半径为r2、切向尺寸为L2;叶根槽第二个颈部的外半径为r3、切向尺寸为L3,第二对承力齿的平均半径为r4、切向尺寸为L4;叶根槽第三个颈部的外半径为r5、切向尺寸为L5,第三对承力齿的平均半径为r6、切向尺寸为L6.根据文献[6],假设三对承力齿纵树型叶根槽的外侧一对齿承受动叶片离心力的40%,中间一对齿与内侧一对齿均承受动叶片离心力的30%,且三对承力齿面分别传递动叶流道对流传热热流量的40%、30%和30%.采用多层平壁导热模型计算纵树型叶根槽的传热热阻及传热系数,具体计算方法如下:

图4 纵树型叶根槽Fig.4 Fir-tree-type blade groove

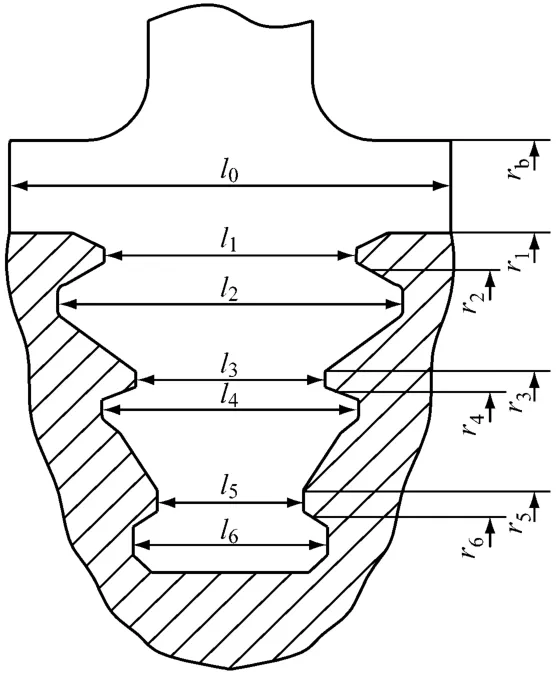

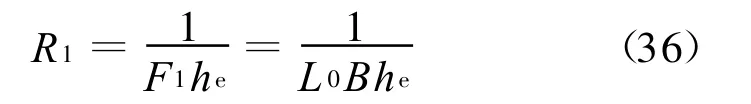

(1)面积为F1=L0B的平壁外侧的传热热阻

(2)面积为F1=L0B、厚度为δ1=rb-r1的平壁的导热热阻

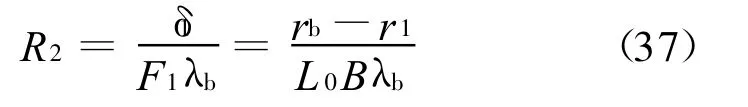

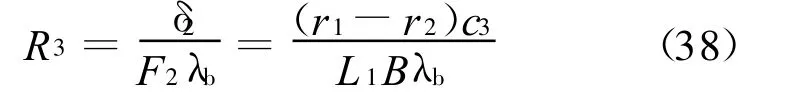

(3)面积为F2=L1B、厚度为δ2=r1-r2的平壁的导热热阻

式中:c3为纵树型叶根槽接触热阻修正系数的试验常数.

(4)采用串联热阻叠加原则,计算从叶片至转子纵树型叶根槽第一对承力齿面的总传热热阻

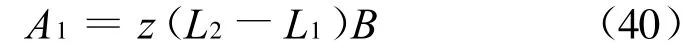

(5)转子纵树型叶根槽第一对承力齿面的传热面积

式中:z为动叶数目.

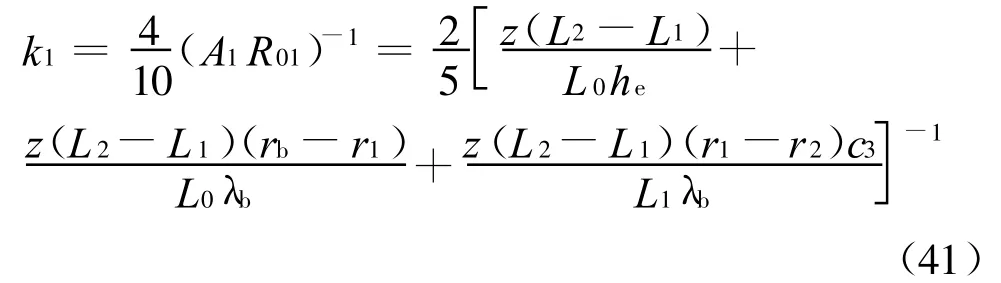

(6)从叶片至转子纵树型叶根槽第一对承力齿面的传热系数

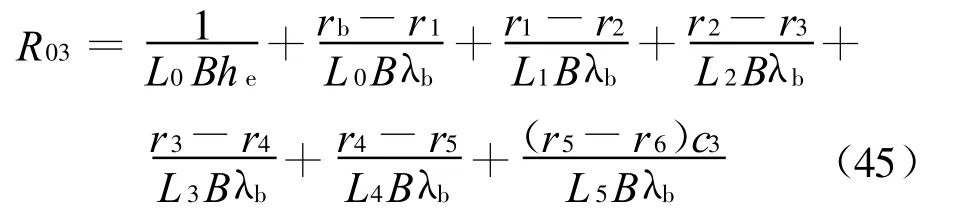

(7)参照公式(36)~(39),采用串联热阻叠加原则,计算从叶片至转子纵树型叶根槽第二对承力齿面的总传热热组

(8)转子纵树型叶根槽第二对承力齿面的传热面积

(9)从叶片至转子纵树型叶根槽第二对承力齿面的传热系数

(10)采用串联热阻叠加原则,计算从叶片至转子纵树型叶根槽第三对承力齿面的总传热热阻

(11)转子纵树型叶根槽第三对承力齿面的传热面积

(12)从叶片至转子纵树型叶根槽第三对承力齿面的传热系数

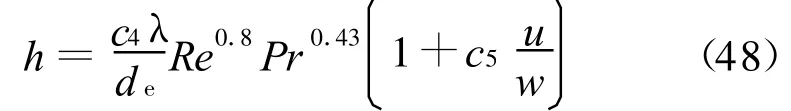

6 流体冷却的叶根槽

由文献[3]可知,超临界和超超临界汽轮机的中压转子大多采用纵树型叶根,来自高压抽汽或高压排汽的冷却蒸汽通过中压前两级的静叶汽封及纵树型叶根与叶根槽的间隙,使中压转子前两级高温部位得到冷却.转子纵树型叶根与叶根槽之间流过冷却蒸汽的间隙称为蒸汽冷却通道.目前,有关冷却蒸汽与纵树型叶根和叶根槽之间对流传热系数计算方法的研究还比较少.文献[8]给出了燃气轮机转子纵树型叶根槽空气冷却传热系数的计算公式,但该公式没有考虑普朗特数Pr的影响和蒸汽冷却通道旋转的影响.考虑到超临界与超超临界汽轮机的水蒸气普朗特数变化范围比较大,以及动叶根部蒸汽冷却通道旋转的特点,笔者提出转子纵树型叶根槽或叶轮轴向蒸汽冷却通道对流传热表面传热系数h的计算公式:

式中:Re为蒸汽的雷诺数;Pr为蒸汽的普朗特数;λ为蒸汽的导热系数;c4、c5为试验常数;u为蒸汽冷却通道的平均圆周速度;w为冷却蒸汽的轴向流速de为蒸汽冷却通道的水力直径,de=4A/P;A为蒸汽冷却通道的截面积;P为润湿周长,即蒸汽冷却通道壁面与流体接触面的长度.

7 应用实例

某600 MW超临界汽轮机高压转子的第1~4级叶根为双倒T型叶根,第5~11级叶根为倒T型叶根.采用汽轮机转子叶根槽传热系数专用计算软件,输入动叶弦长、动叶平均直径处圆周速度、动叶叶高、动叶出口相对速度、动叶前温度与压力、动叶后温度与压力、动叶进口汽流角、动叶出口汽流角、动叶底部截面积与周长、动叶轴向宽度、动叶叶栅节距、叶型底部半径、叶型与叶根之间中间体轴向宽度、叶根槽颈部轴向宽度、轮缘半径、叶根槽底部轴向宽度等汽轮机转子及叶片的结构设计数据与热力参数,输出该汽轮机高压转子叶根槽传热系数的计算结果(表1).由表1可知,倒T型叶根槽承力齿的传热系数比双倒T型叶根槽大,满负荷下的传热系数比部分负荷下的传热系数大.

8 分析与讨论

文献[1]将汽轮机转子轮缘简化,假定叶根与叶轮的导热系数相等,把叶根槽中叶根视为叶轮的一部分,采用轴对称力学模型分析转子的温度场与热应力场,并给出了叶轮轮缘传热系数的计算方法与计算公式,可以应用于超临界或超超临界汽轮机转子的表面或中心温度场和热应力场的有限元分析、强度校核和寿命设计中.在汽轮机转子的结构改进和寿命设计中,有时需要计算并分析转子叶根槽的温度场和热应力场,文献[1]给出的简化方法已不适用.

表1 超临界汽轮机高压转子叶根槽传热系数的计算结果Tab.1 Calculated heat transfer coefficients of rotor's blade grooves in high pressure cylinder of a supercritical steam turbine W/(m2◦K)

文中给出的叶根槽传热系数的计算方法与计算公式,适用于转子叶根槽温度场和热应力场的有限元分析以及叶根槽的强度校核和寿命设计.对于转子的倒T型和双倒T型叶根槽,采用轴对称力学模型;对于转子的纵树型叶根槽,采用三维力学模型;对于转子的叉型叶根槽,可采用三维力学模型,也可近似采用轴对称力学模型.当无蒸汽冷却时,承力齿面处理为第三类边界条件,其传热系数采用文中方法计算,非承力表面处理为绝热边界条件,即热流密度q=0的第二类边界条件.当有蒸汽冷却时,承力齿面和非承力表面均处理为第三类边界条件,承力齿面上作用叶片传热的传热系数,非承力面上作用冷却蒸汽对流传热的传热系数.

9 结 论

(1)提出转子叶根槽承力齿面传热系数的计算方法,在该方法中考虑了蒸汽与动叶流道的强制对流传热、叶根导热、叶根与叶根槽承力齿面的接触热阻以及不同负荷下通流部分蒸汽参数变化的影响.

(2)提出叶根槽蒸汽冷却传热系数的计算方法,为超临界和超超临界汽轮机高中压转子的冷却结构设计、温度场和热应力场的计算提供了技术依据.

(3)文中给出的转子叶根槽传热系数的计算方法,可用来计算大功率亚临界、超临界和超超临界汽轮机不同叶根结构型式的转子叶根槽的传热系数,为汽轮机转子叶根槽温度场和热应力场的有限元分析提供了传热边界条件.

(4)文中提出的方法原则上也可以应用于燃气轮机、航空发动机和轴流压气机的转子叶根槽的传热系数计算,且在工程上具有实用价值.

致谢:本文的研究工作得到龚赣文高级工程师、张兆鹤教授级高级工程师和杨道刚教授级高级工程师三位专家的指导和帮助,特致谢意!

[1]史进渊,邓志成,杨宇,等.大功率汽轮机叶轮轮缘传热系数的研究[J].动力工程,2007,27(2):153-156.SHI Jinyuan,DENG Zhicheng,YANG Yu,et al.Heat transfer coefficient of wheel of large capacity steam turbines[J].Journal of Power Engineering,2007,27(2):153-156.

[2]史进渊,杨宇,邓志成,等.超临界和超超临界汽轮机汽缸传热系数的研究[J].动力工程,2006,26(1):1-5.SHI Jinyuan,YANG Yu,DENG Zhicheng,et al.Casing's heat transfer coefficient of supercritical and ultra-supercritical steam turbines[J].Journal of Power Engineering,2006,26(1):1-5.

[3]史进渊,杨宇,孙庆,等.超超临界汽轮机部件冷却技术的研究[J].动力工程,2003,23(6):2735-2739.SHI Jinyuan,YANG Yu,SUN Qing,et al.Research on component cooling technique of ultra-supercritical steam turbines[J].Journal of Power Engineering,2003,23(6):2735-2739.

[4]吴厚钰.透平零件结构和强度计算[M].北京:机械工业出版社,1982.

[5]丁有宇.汽轮机强度计算[M].北京:水利电力出版社,1985.

[6]中国动力工程学会.发电设备技术手册:第2卷汽轮机[M].北京:机械工业出版社,1999.

[7]杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2006.

[8]П о зр е з ак ч ц е йА И Л е о н т ь е в а .Т Е ПЛ ОО БМЕННЫЕ Ч С Т Р ОЙ С т В А [M].MOCKBA:МАШИНО С т-Р О ЕНИЕ,1985.