“三软”煤层综采工作面冒顶的预防处理方法

李继勇,韩玉林

(1.汾西矿业正新煤焦有限责任公司,山西 沁源 046500;2.汾西矿业集团公司技术中心,山西 介休 032000)

我国有许多矿区都在开采“三软”煤层。一般将顶板软、底板软、煤层软的煤层称为“三软”煤层,其特点是煤层及枯顶底板具有可塑性、膨胀性、崩解性和流变性等特性。“三软”煤层使支护系统刚度降低,导致顶板的过度下沉,造成顶板破碎,给回采及顶板管理带来诸多难题。同时,因复合顶板存在,易发生大范围的漏垮型顶板冒落,给安全生产造成极大的威胁。紫金煤矿“三软”的2号煤层中采用综采设备进行回采,在松软煤层顶板管理及漏垮型冒顶预防和处理方面摸索出一些方法。

1 “三软”煤层矿压显现规律

通过长期对矿压观测资料分析及实践表明,在“三软”煤层中工作面端面顶板破碎度的大小反映了直接顶板稳定性和支架对直接顶的控制效果。矿压显现规律:

(1)端面顶板破碎度随着时间的推移而变化,有时支架端面顶板破碎度由平时的9.5 %增大到24 %。工作面初次来压时,“三软”煤层的顶板变得极为破碎,使煤壁内部承受压力较大,顶板下沉量加大,有时煤壁顶板的台阶下沉量达到 200 mm~400 mm。直接顶板被挤压破坏,使液压支架前移变得十分困难,只有降架前移,到位后升架,反复支撑已破碎离层的顶板。

(2)工作面顶板来压时煤壁片帮严重,煤壁的片帮深度能由原来的330 mm增大到950 mm;片帮长度由占工作面长度的7.9 %增大到19 %。有时可达60 %~70 %,工作面上半部的煤不需要截割即自行垮落。液压支架立柱的压力明显的增加,多数支架呈现急增阻,工作面中部支架立柱下腔的压力达到 20 MPa~27 MPa,立柱的加权工作阻力为630 kN/根~850 kN/根。

(3)割煤和移架 2 道主要生产工序对顶板下沉量有较大影响:①采煤机在过测点5 m~10 m,移架在距测点3 m~5 m位移段内影响较大,顶板下沉量和下沉速度急剧增加;②采煤机过测点8 m~10 m,移架至测点附近时,顶板下沉量和顶板下沉速度达到最大值,之后顶板下沉量和顶板下沉速度趋缓;③采煤机接近测点时的顶板下沉量是移架接近测点时的1/9,移架接近测点时顶板下沉量的影响峰值约是平时的13倍。

2 “三软”煤层工作面架前冒顶及煤壁片帮的成因分析

在“三软”煤层综采工作面中,架前冒顶及煤壁片帮的原因主要有自然条件因素和人为回采因素。

2.1 自然条件因素

2.1.1 顶板初次来压和周期来压的影响

综采面由切眼开始推进,当基本顶初次断裂垮落及周期性的折断时,将加剧工作面煤壁片帮及架前冒顶现象。

2.1.2 地质构造方面的原因

煤层节理方向与工作面方向夹角小于30 °时,工作面片帮严重,造成端面距较大,梁端距裸露的顶板没有及时支护,很容易发生架前漏顶;工作面过断层破碎带时,由于断层破坏了工作面顶板的完整性,容易造成架前煤壁的片帮及冒顶。

2.1.3 水的影响

工作面有淋水时,煤岩层受水的浸泡变软,从而减小了煤岩的抗压强度,同时水浸也致使顶板离层,变松甚至冒落。

2.1.4 软底板的影响

煤层底板遇到水变软,造成支架底座钻底,移架困难,煤帮与顶板得不到及时支护而造成片帮、冒顶;同时底板松软,降低支架整体支护刚度,加剧围岩的变形。

2.2 人为回采因素

2.2.1 采高的影响

综采工作面采高过高,超过支架的最大支撑高度,顶板离层,下沉,导致架前冒顶。

2.2.2 推进度的影响

工作面推进度越慢,维护时间越长,煤体越易被压松,造成煤壁片帮,架前冒顶。

2.2.3 移架速度和操作的影响

实际工作中往往不能严格按割煤→移架→推溜的回采工序作业。当移架速度跟不上采煤机速度时,不能及时移架支护帮顶;对局部超前片帮漏顶不能及时移超前支护,造成新暴露出来的顶板空顶面积增大,空顶时间过长。液压支架反复升降的影响:工作面底板不平、支架相互挤压、架前浮煤过多等原因造成移架阻力过大,一次不能将支架移到位,需多次升降。反复升降支架,人为地破坏了工作面顶板完整性,容易引起架前冒落。

2.2.4 梁端距的影响

初撑力因素的影响:支架阀组泄漏或操作上的原因造成支架初撑力低。由于初撑力低,不易使顶板压力在最初就取得平衡,产生离层现象,当顶板压力从不平衡状态向平衡状态发展时,造成煤壁压力增加,促使煤壁片帮和架前冒顶。这是造成煤壁片帮冒顶的重要因素之一。

2.2.5 割煤质量的影响

工作面采煤机运行时,割煤质量不好,造成顶底板不平,使支架不能有效地支撑顶板,容易引起架前冒落。

2.2.6 处理片帮的影响

工作面发生片帮、冒顶时,一般采用垂直于工作面煤壁架棚梁护顶或垂直于工作面煤壁架梁护顶,工作量较大,时间延续长,煤壁长时间受压后向两侧扩展,会引起更大的片帮冒顶现象。

3 预防片帮冒顶措施

3.1 工作面两巷顶板管理

(1)工作面上下端头煤壁三角处因受两巷及工作面采动影响,压力大,易发生片帮冒顶。在工作面上下端头煤壁三角处架设斜跨棚和顺山棚,架棚宽度达到没破碎的煤壁为止,架棚过程中要及时背帮、过顶,加强端头顶板管理。上下顺槽均采用锚梁网支护,跨工作面机头、机尾用6.5 m长11#工字钢设双排挑棚,一梁四柱,随机头、机尾交替迈步前移。上下隅角受锚梁网支护影响,工作面过后上下隅角不能及时充分冒落,可超前工作面煤壁5 m提前将锚索退锚,在上下隅角切顶线处用单体加补密集切顶点柱,用材料将上下隅角充填实。

(2)加大工作面两巷的超前支护距离,由原设计的两排增加为三排,增设柱鞋,加大与底板的接触面积,防止支柱钻底,液压系统达到额定压力,并保证有足够的支护强度。

3.2 工作面顶板管理

3.2.1 生产过程中采煤机采用双向割煤,尽量减少单向割煤,保证及时移架,减小空顶时间

采用追机作业方式,割煤后及时伸出伸缩梁临时支护顶板,随后10 m拉移支架,移架时少降快拉、带压移架,移架后及时用护帮板护帮;若局部煤层松软片帮冒顶现象严重,采煤机过后提前拉支架支护顶板。

3.2.2 液压系统的管理

保证乳化液泵站的压力达30 MPa,提高支架的初撑力和工作阻力,使支架有较高的初撑力,有效地支护顶板,减少顶板对煤帮压力,使顶板能沿支架切顶线切断,不至于压力前移至煤壁。采煤机、刮板输送机、顺槽转载机、皮带机在运行过程中易发生故障,直接影响工作面生产,日常检修时重点加强对其维护,确保设备正常运转;加强支架检修与管理,回采过程中,对歪架及时采用支架本身的调架千斤顶和单体支柱进行调整,对端头支架增设防倒千斤顶,确保支架处于良好状态。

3.2.3 液压支架管理

在生产中要加强对工作面支架的管理。要保证支架布置均匀、架型正、不挤不咬,架间空档一般不超过200 mm,上下架落差不大于侧护板的2/3;架头不低、不昂头,底座不下陷;初撑力严格达到规程规定要求,以有效控制顶板离层。工作面要做到“三平二直”,确保支架受力均匀,切顶整齐,防止压力向前发展。

实行分段跟机移架,加快移架速度,及时支护新暴露出来的顶板。当移架速度跟不上采机割煤速度时,减缓割煤速度或停机移架,移架后要及时将支架伸缩梁及护帮板打开,护住架前煤壁与顶板。

在底板松软处,移架前在支架底座下垫2块~3块木板,以增加液压支架底座接触面积,防止支架下陷,并及时调整好支架的状态,使支架顶梁平整接顶。

3.2.4 工作面超前支护

工作面顶板破碎、煤壁片帮严重,必须采取超前支护。煤机在正常割煤过程中,护帮板只准超前前滚筒5架收回,煤机过后,及时伸出伸缩梁、护帮板,并且伸缩梁必须抵紧煤帮,并及时移架。

3.2.5 工作面加快推进速度

加快工作面推进速度,使顶板下沉量较大的区段始终处于支架放顶线以外的采空区侧,工作面煤帮始终处于顶板下沉回转量较小位置,减少煤壁、煤体所受的压力,减轻其破碎程度,减少片帮及端面冒顶程度。

4 片帮冒顶常用处理方法

4.1 局部冒落的处理方法

由于回采作业过程的特殊性和长期性,生产中难以彻底杜绝局部冒顶的发生,对此应当进行及时妥当处理,以防出现推垮型冒落事故。当遇到局部冒顶,应及时用Φ160 mm~Φ180 mm×3000 mm的圆木护顶。如果用支架的护帮板或伸缩梁不能将圆木护到顶板上,则采用加长单体(由2根DZ-2.0型单体支柱对接焊接而成)将圆木打到顶板上,防止冒顶范围扩大,平行工作面煤壁挑木梁护顶,采煤机割煤后,当暴露出来的顶板短时间内不会冒落而在支架降架前移可能冒落时,采取先移顶板完整处的支架,同时在支架前梁上方,沿平行煤壁的方向放置2根3 m以上的木梁,然后再移破碎处的支架托住木梁。若顶板破碎严重极易冒落时,在顶梁上铺设板皮、笆片等护顶,当发生架前冒顶时,可及时采用超前扶棚接顶的办法处理。具体操作方法是:使用直径160 mm~180 mm,长2 m~4 m的圆木,一端放在支架顶梁前端,搭接长度300 mm~500 mm,另一端在煤壁侧用单体液压支柱支撑,形成棚。根据顶板压力大小,片帮深度,顶板冒落程度,采取相应的扶棚密度,一般采用一架两棚,扶棚宽度在2.10 m以内时,一梁一柱;扶棚宽度在2.10 m以上时,一梁两柱,棚顶用厚度不小于80 mm的半圆木接实,从而控制住架前冒落。

4.2 打撞楔防治冒顶

当工作面局部已沿煤壁发生冒落,矸石顺煤壁继续下流时,要及时用直径40 mm、长1.8 m的圆钢撞楔,穿过伸缩梁前2个圆孔用大锤打入煤壁,然后在其上用板皮护顶。或者,在冒顶处用直径200 mm、长3.2 m以上的圆木配合单体液压支柱从上到下架平行于煤壁的一梁三柱托棚,把规格为2200 mm×70 mm×50 mm的木撞楔逐根放在棚梁上,尖端指向煤壁,末端垫一方木块,然后用大锤打入冒顶处,将岩石托住,使其不再继续冒落。移架时用支架前梁托住平行煤壁的棚梁,撤去影响移架的棚腿。

4.3 垂直工作面煤壁架棚护顶

当工作面顶板随采随落,冒落面积较大,且顶板条件不允许把支架前梁降下放置木梁时,立即停止采煤机和输送机,根据冒落情况选用<200 mm的圆木,自上而下超前架设垂直于煤壁的一梁三柱棚,棚梁应高于液压支架顶梁300 mm,梁距0.175 m,其上用板皮护顶,并在棚梁下用3 m以上木料配合单体液压支柱架平行于工作面煤壁的一梁三柱托棚加强支护。然后移架,先移一架托住平行于煤壁的棚梁,撤去影响移架的支柱,再移相邻支架。

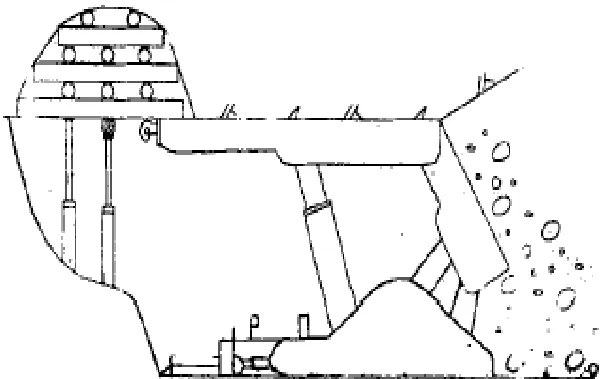

4.4 垂直工作面煤壁架梁护顶

当工作面发生大面积片帮冒顶且已出现空顶时,必须停止工作面采煤机和输送机,等冒顶区顶板稳定后,根据片帮的宽度,选用直径200 mm以上的木料或π型梁,沿走向将其一端搭在支架顶梁上,搭接长度不小于300 mm,另一端用单体液压支柱支撑,每个支架上搭两根,梁距0.75 m。在每个棚梁下补打两根单体液压支柱或架一梁三柱托棚加强支护,用木垛和板梁接实顶板,见图1。

图1 垂直工作面煤壁架梁护顶

4.5 亚聚氨酯材料加固煤帮及破碎顶板技术

在工作面煤壁发生强度破坏产生裂隙后,对煤壁及顶板破坏的继续发展起到控制作用,亚聚氨酯能够很好地与松散破碎煤岩体形成紧密粘合,并且良好的柔韧性能够承受随后的采动影响,亚聚氨脂固化时间只需要3 min~5 min,施工速度快,用亚聚氨酯加固后可改善煤帮及破碎顶板的力学特性,提高了煤体的抗压强度和承载能力,控制煤帮及顶板变形破碎,防止破坏片帮和漏顶发生。及时地改变了围岩的松散结构,提高了岩体的整体强度,提高了施工的安全可靠性,保证了综采工作面的正常推进。

5 结束语

回采工作面作为一个动态工作空间,受地质条件、地质环境及地层应力诸多因素的影响。工作空间有限、环境特殊,认真研究矿压显现规律,选择合理有效的支护手段,分析冒顶事故原因,研究预防措施和总结处理方法,保证工作空间安全可靠,是生产技术管理工作的重要课题,对矿井的安全、生产、效益等具有重要的作用。