可拆型预应力锚杆技术在深基坑支护中的应用—— 郑州市某高层住宅深基坑支护设计与施工

郑 睿

(河南省冶金规划设计研究院有限责任公司,河南 郑州 450053)

1 前言

我国社会主义市场经济的发展,城市化进程的加快,为高层建筑和城市公用基础设施的建设速度和规模提供了前所未有的发展机遇,同时城市土地非常紧张,为充分利用地下空间资源,基坑开挖深度要求越来越深,基坑支护就显得越来越重要。这就要求我们在选择支护方案时,既要有安全可靠的操作性,又要经济合理。

2 工程概况及场地环境

河南省某公司2#高层为一幢高层住宅楼,地上高30层(高104.94 m),地下两层,总面积28392 m2,基地埋深7.8 m,基坑开挖面积1550 m2。东距政六街主干道4 m,西距(外单位)一幢七层住宅楼3.6 m,南距1#高层(30层)30 m(此部位为待建地下车库),北距12#住宅楼4 m。

3 工程地质情况

根据地质报告显示,该场地自上而下分布的主要岩土层为:①素填土,层厚1.5 m~2.5 m;②高压缩性粉质黏土,层厚3.3 m~0.3 m;③中压缩性粉土,层厚3.6 m~0.6 m;④中偏高压缩性粉质黏土层,厚2.2 m~6.5 m;⑤中压缩性粉土,层厚4.5 m~1.2 m。

对该基坑支护产生影响的地下含水层距地面高仅1.5 m,属于孔隙潜水类型,由于地下水位较高给基坑开挖和支护可能带来较大影响,因此,在基坑支护结构设计及施工中必须引起足够重视。

4 基坑支护方案选择

基坑平面大致呈正方型,平面尺寸38.8 m×40.8 m,开挖深度7.8 m,由于地下水位较高,四周离建筑物或市政设施较近,据实际情况可供选择的支护方案有:①地下连续墙加锚杆背拉结构;②冲钻孔灌注桩与桩间施喷止水帷幕;③土钉墙。

考虑到地下连续墙造价较高,本工程建设单位不予考虑;又因基坑南侧为待建的地下车库,采用土钉墙必然把大量锚拉钢筋留在南侧土层中,为后续车库桩基及土方开挖施工留下隐患,加之基坑四周离建筑物或市政设施较近以及地下水位较高,这样支护结构既要抵抗地面附加荷载及土压力传来的侧压力,又要防止大量地下水流入基坑对周围建筑物产生影响,仅采用钻孔灌注桩这种悬臂支护结构是不能满足本工程基坑开挖安全需要的,经过与建设单位多方研究商量决定采用桩顶用圈梁连接的钻孔灌注桩排桩外施喷止水帷幕(防止开挖期间降水造成周围建筑物破坏),并施加预应力锚杆连接的支挡体系。

根据地质部门提供的地质报告给出的土质系数,基坑开挖深度及周围的实际情况,要为以后待建车库施工方便,我们设计了采用可拆芯锚杆工艺,锚杆采用压力型全长无粘结,在基础底板施工完毕后基坑回填之前,用锚杆拉力机全部拔出进行回收。

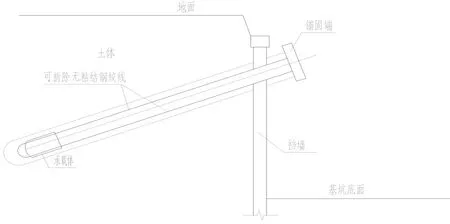

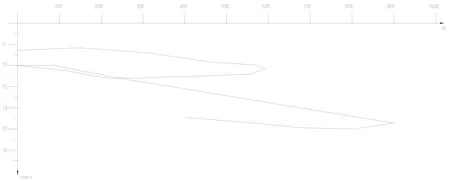

可拆型预应力锚杆结构示意图,见图1。

图1 可拆型预应力锚杆结构示意图

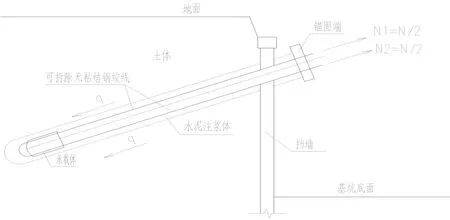

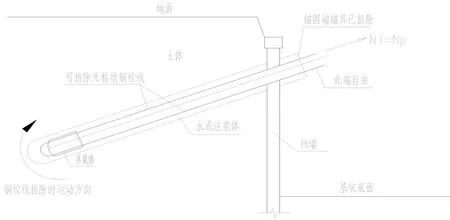

可拆型预应力锚杆工作示意图,见图2。

图2 可拆型预应力锚杆工作示意图

5 基坑支护结构设计

5.1 计算说明

主动、被动土压力按照朗肯土压力理论计算,水压力系数根据经验及参考已施工完毕的1#楼取0.3,地面临时荷载取出Q=15 kPa,考虑支护结构为临时性结构安全系数取1.4,岩土层厚度及物理力学指标见表(表略)。

5.2 选择合适的计算剖面及计算结果

该场地地面比较平整,土层起伏不大,本次设计按一个剖面进行,将剖面土层的各物理力学指标代入相关计算机程序计算,就可得到剖面支护结构的受力状态。

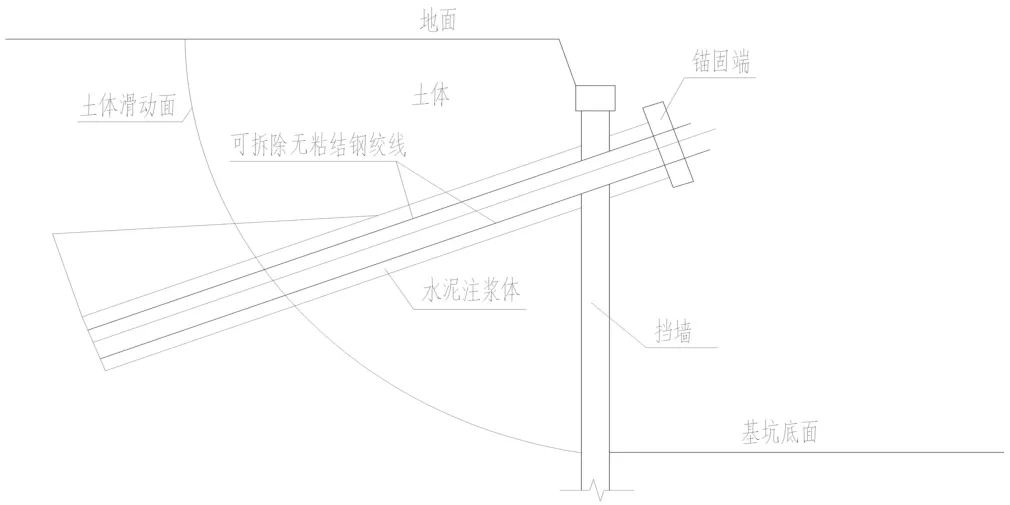

可拆型预应力锚杆在外力作用结合应力分布状态图,见图3。

图3 可拆型预应力锚杆在外力作用结合应力分布状态图

计算过程中不仅考虑了基坑开挖到底的受力状态,同时,还验算了此支护结构体系在不同开挖阶段的安全度。

5.3 锚杆设计

该基坑采用一桩一锚共计135根的结构形式,锚杆间距离同桩间距,锚杆安设角度为15 °~30 °,通过对支护结构体系的受力分析计算,从而可确定锚杆轴间拉力T=ND/cosa,式中N为锚杆的水平受力,D为桩距,a为锚杆所需的设计角度21 °,27 °交错布置,锚杆锚固长度L可按下式确定L=KT/3.14d1q式中K为安全系数(取1.41),d1为锚杆孔直径,Q为土体与锚固体的粘结强度。

锚杆设计时,我们要求水泥用量不少于65 kg/m,水灰比不大于0.6,水泥标号不低于42.5,签于本预应力锚杆最后要具有可拆除特点,这就要求锚杆的锚固段尽可能短(达到支护的效果条件下),靠近基坑壁的自由段尽可能长,根据多年的经验采用二次注浆工艺可使q较(土层锚杆设计与施工规范)CECS22:90的推荐值提高1.5倍~2.0倍,因此,我们采用二次注浆施工工艺。本工程锚杆参数:设计承载力280 kN,锁定荷载140 kN,安装角度21 °,27 °交错布置,自由段5 m,锚固段长13 m,根数135。

6 可拆型预应力锚杆施工方法及质量控制

毫无疑问,本支护工程的关键工序是锚杆在基础地下室施工完毕后的可拆除。根据地质报告,由于此地段地下含水层较丰富,水位较高,其施工难度大且此工艺国内暂无方法及经验可借鉴,只能针对工程中的具体问题具体处理。

由于可拆型锚杆第一次在我省基坑支护中应用,为确保本工艺成功,也为大面积施工提供可靠的参数,我们在大面积施工前先打三根试验锚杆,以校核设计的可靠性,现以此三根试验锚杆说明可回收锚杆的施工工艺。

①定位;②孔成,采用建泥浆扩壁,套管2 m 18 m;③预应力锚杆安放,在达到钻进深度后,清水洗孔到孔口流出较清水为止,放置预应力锚杆杆体;④注浆,用42.5 MPa普通水泥,水灰比0.6(加入2 %早强剂)一次注浆压力0.5 kPa,到孔口出浆液时拔出一节套管,再继续注浆到孔口出较浓浆液,拔出全部套管,用玻璃丝封口,第一次注浆12 h后,进行第二次注浆,压力1.5 MPa,注入0.8 m3,当压力达到3 MPa时停15 min,再注入0.6 m3;⑤张拉,注浆后7 d对锚杆进行分级逐次张拉,其荷载-位位图曲线见图4(P取230 kN)。⑥拆除回收,钢绞线拆除与前期锚杆制作与施工密不可分,只要在锚杆制作中严格控制无粘结钢绞线的“无黏结性”,保证锚杆在土层最深处的承载体是光滑和弧型的,钢绞线的拆除相当容易,所须的拆除力也是很小的。用穿心千斤顶拉紧一根钢纹线一端,25 kN时就可抽动钢纹线,后用卷扬机30 min左右即可全部收回一根。从此试验锚杆张拉一位移曲线分析,土层可拆锚杆工作性能可靠,设计与试验值吻合好,该技术理论上是可行的,该技术已初步具备实用技术的推广条件,该技术关键是二次注浆,注浆时要把口封好,否则二次注浆时压力不能保证其能达到极限承载力。

按试验锚杆的工艺及经验,整个工程施工顺利。

可拆型预应力锚杆拆除示意图,见图5。

图4 荷载-位位图曲线图

图5 可拆型预应力锚杆拆除示意图

7 基坑变形的监测

基坑主要监测桩顶水平连梁位移,预应力锚杆拉力和支护桩钢筋应力梁。

(1)桩顶连梁水平位移,最大位移发生在基坑北侧中部稳定值为22.5 mm,约为工基开挖深度的0.2885 %,未超过设计值的45 mm,基坑周围建筑物及市政设施均未发生裂缝、沉降等变形,达到预期目的。

(2)锚杆拉力,总计135根锚杆两根达到或超过设计值,其中最大达到设计值的350 %,总体趋势各侧中部锚杆比较接近设计值,端部实际拉力均在设计值的25 %以下。

(3)支护桩钢筋应力,所测到的钢筋最大拉力为66 MPa,这小于钢筋设计值300 MPa。

监测数据表明,桩基抗支护结构的设计及施工是成功的。

8 结束语

可拆除锚杆中钢绞线的拆除与收回是可拆型锚杆的最大优点,只有通过拆除,才能避免锚杆埋在地下的钢筋绞线对临近的建筑物地下空间造成障碍,避免同周围其它建筑物物业业主的法律纠纷。才能回收重复利用,降低投资。同时由于实施了回收技术,相对其它支护案而言,消除了其他支护方案中埋在地下钢筋等材料对后继相临建筑物的施工造成麻烦,又合理利用了地下空间,总之采用并大力推广可拆型锚杆技术,经济效益和社会效益都是巨大的。