挤出滚圆-流化床包衣法制备鲟鱼饵料加工工艺研究

梁 玮 王红英 董颖超 李 俊 李军国

鲟鱼是全球公认的名贵鱼类,肉无杂刺、营养丰富,品质优于鲑鳟鱼类,鲟鱼籽酱则是久负盛名的珍馔。用人工开口饵料来替代轮虫等生物饵料,可以降低鲟鱼的生产成本,是水产养殖业发展的必然趋势[1]。良好的鲟鱼开口饵料应当具有营养全面、颗粒均匀、溶失率低、具有一定的诱食性等特征[2]。

挤出滚圆法是现在普遍应用于制药工业的一种制粒方法,该法制备的微丸颗粒圆整、光滑、均匀,粒径可小至0.4 mm[3],但其应用于饲料生产的相关报道还不多。鉴于该法制备微丸的各项优点,可将其用于水产开口饵料的生产,0.4 mm粒径的颗粒就可用来饲喂15日龄鲟鱼。

饵料经过恰当的包衣,可以进一步提高水稳定性,改善养殖环境。包衣技术已广泛应用于化工、农业、医药及食品行业[4]。流化床在各种包衣设备中应用广泛,用于饵料的包衣,其具有包膜完整、可避免热敏性成分破坏、适用粒径范围广等优点。

为了制备出有良好性能的开口饵料,我们采用实验室研制的一个鲟鱼开口饵料配方,对挤出滚圆-流化床包衣法制备开口饵料的加工工艺进行了研究。

1 材料与方法

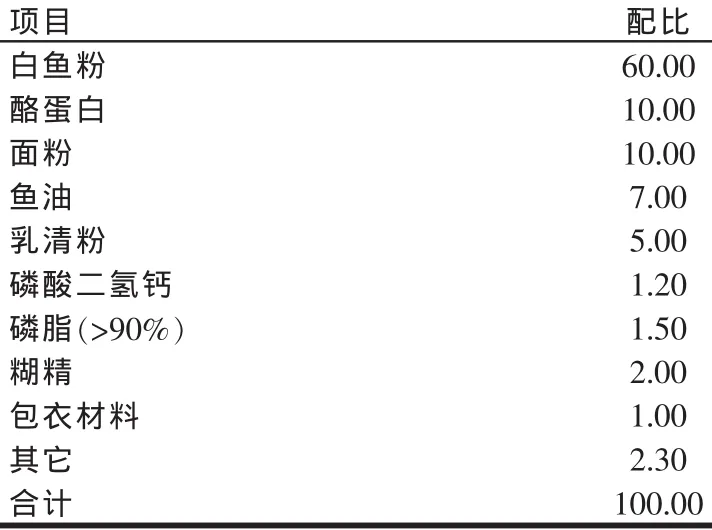

1.1 试验饲料配方(见表1)

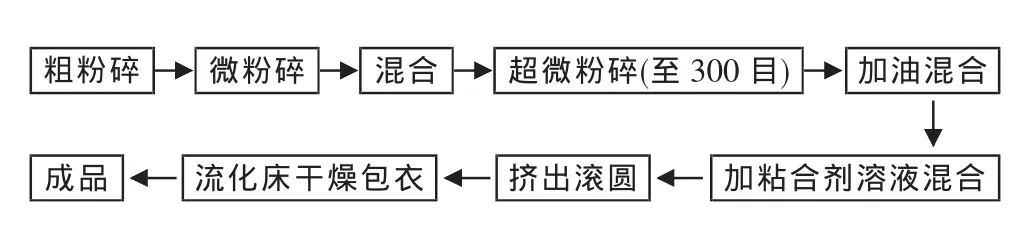

1.2 加工工艺流程

挤出滚圆-流化床包衣法制备鲟鱼饵料的加工工艺主要包括如下几个工序:

表1 鲟鱼饵料配方(%)

1.3 试验设备

超微粉碎机(HMB-701),北京环亚天元机械技术有限公司;轴下单螺杆挤出机(E-50)、离心滚圆机(S-250)、多功能流化床包衣机(BT-501J),重庆英格造粒包衣技术有限公司。

1.4 评价指标

评价人工开口饵料质量的指标有很多,如溶失率、可消化性、悬浮性、分散性、诱食性、营养是否全面等。其中对鱼苗的生长与存活紧密相关的是营养和溶失率这两个指标。营养是否全面主要是由配方决定的,溶失率的控制则需要通过加工工艺来实现。溶失率越低,对水质的破坏就越小,营养成分也保留得更全面。因此,本试验选择饲料在水中的溶失率作为评价指标。方法参照SC/T 2002—2002中散失率的测定方法,并加以改进[5]。

试验测定了饵料在水中浸泡5、10、30、60 min时的溶失率,每一浸泡时间做3次重复。

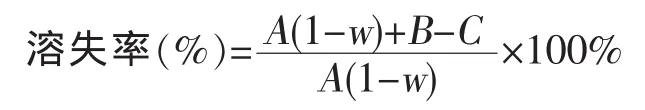

计算公式为:

式中:A——试验饲料称样重(g);

B——试验用筛网重(g);

C——入水烘干后筛网与试验饲料总重(g);

w——试验饲料水分含量。

溶失率数据均用DPS v7.05进行方差分析,若存在显著差异则进行Duncan's多重比较,确定组间差异,P<0.05。所得结果用Oringin75绘制成溶失率曲线图。

2 挤出滚圆工艺试验[6]

挤出滚圆工艺由干法混合、制软材、挤出成条和离心滚圆四个过程组成。影响挤出滚圆颗粒质量的因素有粘合剂种类、粘合剂添加量、润湿剂水的添加量、挤出转速、滚圆时间和滚圆转速等,它们共同作用,影响制得微丸的质量。下面对这些参数依次进行分析和试验(选择0.4 mm孔径的孔板)。

2.1 挤出转速、滚圆机载料量和滚圆时间的选择

挤出速度过快,物料会比较疏松,致密度不高,形成的条状湿物料直径不等,表面粗糙,滚圆时产生细粉多,收率下降。而挤出速度过慢,首先影响生产效率,其次会使物料在挤压腔内滞留时间太长,挤压时间长造成致密度过高,在滚圆时难以切断,收率降低。通过观察挤出条状物料的表面粗糙程度和直径,以及在滚圆时产生细粉的多少,选择了30 r/min的挤出转速。

滚圆机载料量低,产生细粉会多一些,生产效率也低。而载料量过大,条状物料很难被切断,难以形成规整的圆球状。预试验确定合适的载料量在200~250 g。

在一定范围内,滚圆时间的延长会使微丸圆整度增加,预试验确定了该试验条件下滚圆时间为4 min。

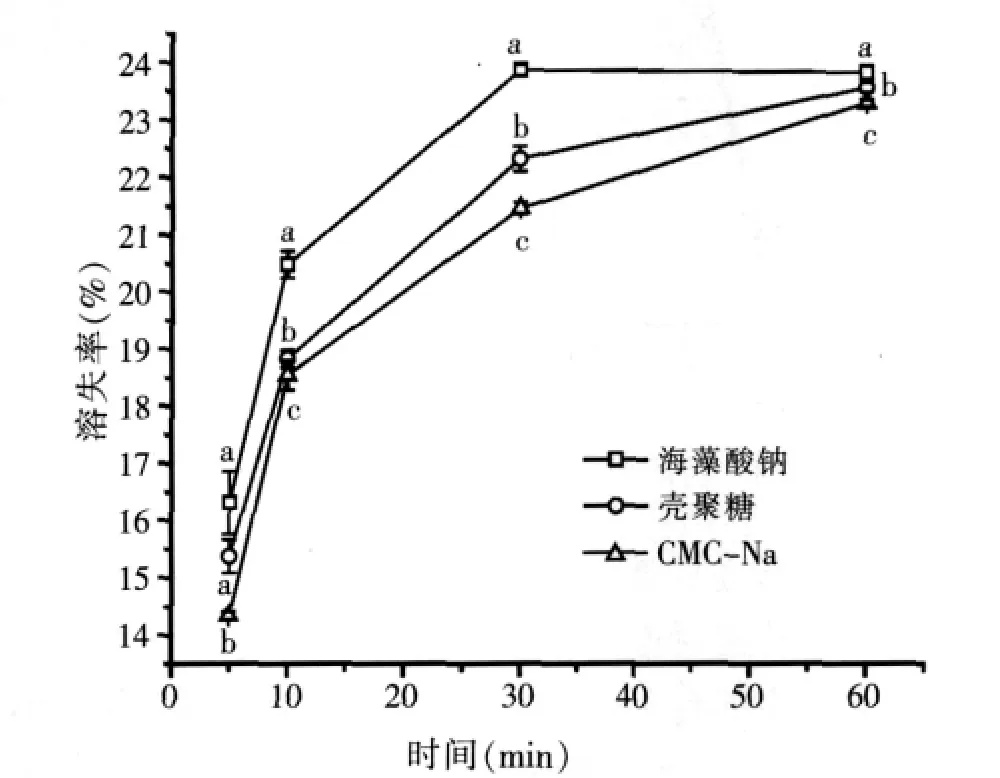

2.2 粘合剂种类的选择[7]

粘合剂由于本身的分子特性不同,将其它物质粘合在一起的能力也不同。试验在其他条件相同的情况下对海藻酸钠、壳聚糖与羧甲基纤维素钠(CMC-Na)用作粘合剂的效果进行了考察,由溶失率测定结果(见图1)可知,用CMC-Na作粘合剂的饲料有最低的溶失率,并且与另外两组之间的差异显著。CMC-Na作为食品添加剂,其用量不受国家食品卫生标准每日允许摄入量(ADI)限制。因此CMC-Na是一种安全无害的添加剂,所以试验选择CMC-Na作粘合剂。

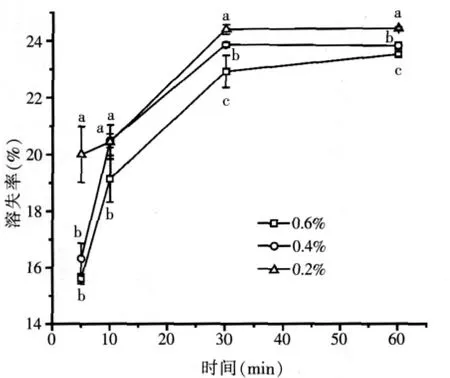

2.3 粘合剂添加量的选择[7]

粘合剂添加越多,饲料的溶失率越低,但是粘合剂添加过多,会增加颗粒的硬度,进而影响仔稚鱼的消化,特别是对于喜欢摄食软颗粒饲料的鲟鱼,还会影响摄食率。试验在其他条件相同的情况下,用CMC-Na作粘合剂,考察了0.2%、0.4%和0.6%三个添加量,明显添加0.6%CMC-Na的颗粒硬度最高。由溶失率测定结果(见图2)可知,添加0.6%粘合剂组的溶失率最低。但是考虑到硬度,选择了0.4%的添加量。

图1 粘合剂种类对溶失率的影响

图2 粘合剂添加量对溶失率的影响

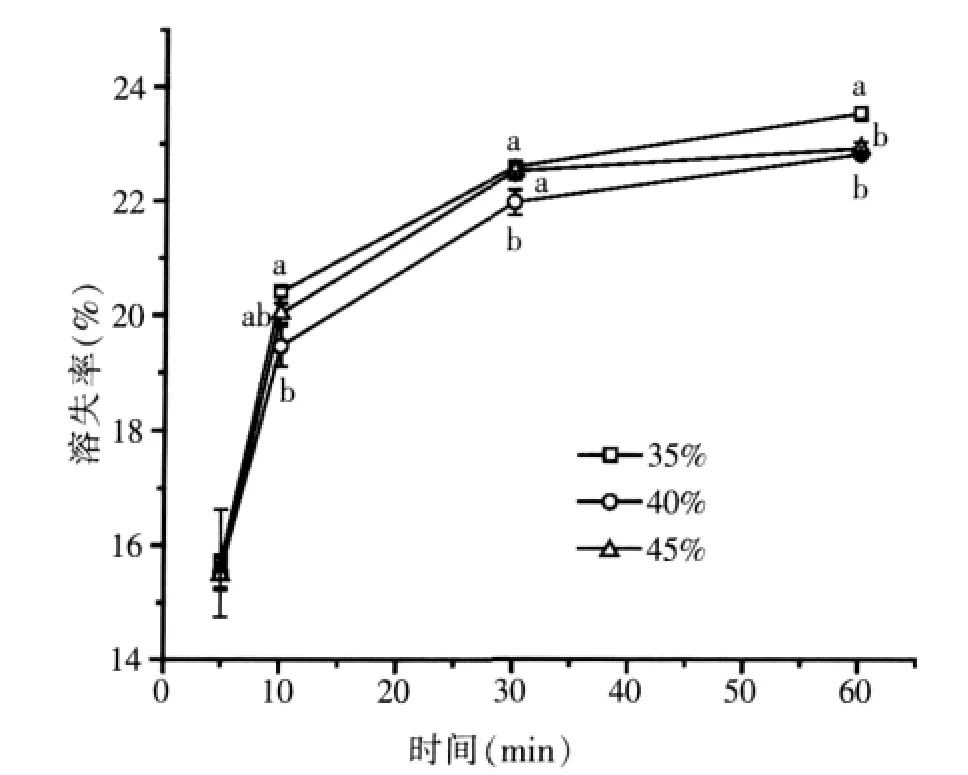

2.4 润湿剂水的添加量选择

润湿剂添加少时,物料难于被挤出,或者在滚圆初期就产生大量碎粉,收率降低,入水之后由于颗粒内部粘合不好,也容易溃散。当润湿剂添加多时,物料过湿,挤出和滚圆过程中都容易发生粘连,影响颗粒成型,入水后溶失率增高。试验在其他条件相同的情况下考察了35%、40%和45%三个添加量,添加40%润湿剂组制粒过程最为顺利。由溶失率测定结果(见图3)可知,添加40%润湿剂的开口饵料有较低的溶失率。因此选择40%的润湿剂添加量。

图3 润湿剂水的添加量对溶失率的影响

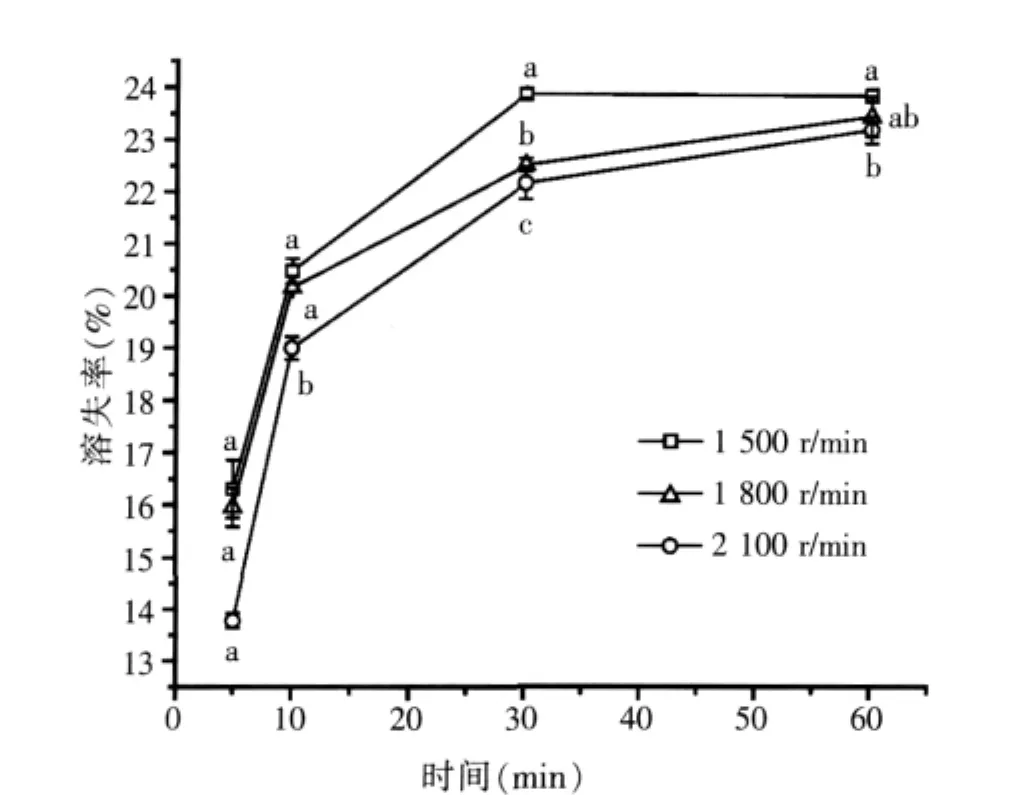

2.5 滚圆转速的选择[8]

滚圆转速对微丸的粒度分布、硬度、圆整度及表面光洁性等都有一定影响。滚圆转速高,微丸受到的作用力大,成型比较快,较少发生粘连等现象。但是滚圆转速过高,离心力过大,被甩成细粉的颗粒粘附在筒壁上,影响微丸成型,降低收率。经过预试验,试验在其他条件相同的情况下考察了1500、1800和2100 r/min三个滚圆转速,均能得到比较圆整的颗粒。由溶失率测定结果(见图4)可知,2100 r/min滚圆转速组溶失率最低,这是因为滚圆转速高使得微丸致密度较高。因此本试验选择2100 r/min的滚圆转速。

图4 滚圆转速对溶失率的影响

3 流化床包衣工艺试验[9]

流化床包衣是囊心物在气流作用下形成流化态,反复经过雾化状的包衣液区域,逐渐在外层包上衣膜的过程。形成包衣的工艺条件对微膜饲料的质量有重要影响,主要影响因素有投料量、沸腾风量、包衣材料、雾化压力、床层温度、包衣材料添加量、包衣液进液速度和包衣液浓度等。用于试验的饵料是采用上节得到的最佳挤出滚圆工艺参数制备的微丸,粒径为0.4 mm,喷雾模式为底喷。

3.1 投料量和沸腾风量的选择

投料量太少,则包衣液损失严重,包衣液多喷在器壁上,囊心物容易粘附其上,或者气流直接穿透物料层,不能形成流化状态。而投料量太多,囊心物不能充分沸腾,包衣膜不均匀,甚至造成局部过粘结块。

沸腾风量要随着投料量的变化而变化,使其达到最佳沸腾状态,同时兼顾能耗和生产效率。针对试验所用流化床,选出了合适的投料量(100~150 g)和沸腾风量(45~55 m3/h)。

3.2 包衣材料的选择

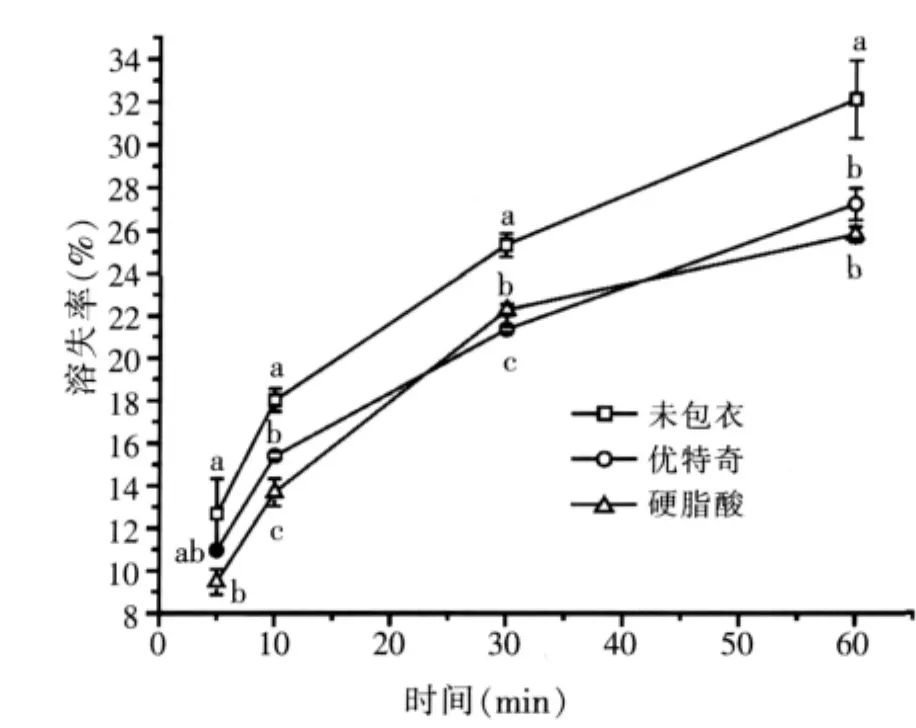

包衣材料对包衣效果的影响至关重要,选择合适的包衣材料,既要考虑其与囊心物结合能力,还要考虑其本身的性质与消化性等。硬脂酸与聚丙烯酸树脂是制药工业中常用的包衣材料,它们可以起到一定的缓释作用,试验考察它们用作微膜饲料的包衣效果。试验在其他条件相同的情况下考察了优特奇E100(聚丙烯酸树脂的一种)和硬脂酸两种包衣材料,由溶失率测定结果(见图5)可知,明显经过包衣的饲料溶失率比较低,这说明两种包衣材料都起到了阻止营养成分流失的作用,但是两种包衣材料之间没有太大差异。从营养和消化的角度来考虑,硬脂酸在自然界中普遍存在于动物脂肪中,作为饲料的成分更合适一些。因此,在溶失率没有明显差异的情况下选择硬脂酸作为包衣材料。

图5 包衣材料对溶失率的影响

3.3 进风温度的选择

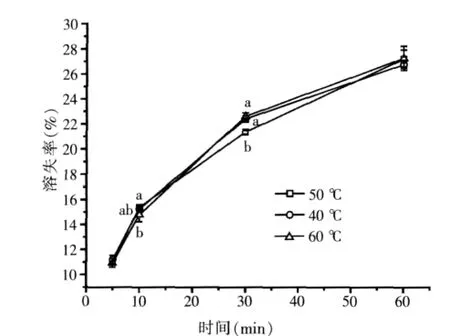

进风温度决定流化床腔体内温度,主要影响包衣溶剂的蒸发速度、成膜过程和热敏性物质的活性。温度越高,溶剂挥发得越快。但温度过高,溶剂蒸发太快,则包衣材料还没铺展开就已被干燥,会形成不连续衣膜,甚至变成包衣液的喷雾干燥过程;而且温度过高会破坏饲料中的热敏性成分。如果温度太低,溶剂蒸发过慢,会导致溶剂与底物过度接触,渗入颗粒内部;流化床内湿度过大也会引起颗粒粘连,使包衣操作难以进行。试验在其他条件相同的情况下选择了40、50和60℃三个温度进行考察,由溶失率测定结果(见图6)可知,50℃包衣组饲料在30 min时的溶失率最低,虽然其他时刻没有明显差异,但根据理论分析,50℃为一个适中的温度,因此本试验选择床层温度为50℃。

图6 进风温度对溶失率的影响

3.4 包衣液进液速度的选择

进液速度快,则会使颗粒表面过湿,造成包衣过程中颗粒粘连。进液速度慢一些有利于形成连续的衣膜,但是速度过慢又会影响包衣的效率。试验在其他条件相同的情况下考察了2、3和4 ml/min三个进液速度。由溶失率测定结果(见图7)可知,进液速度为2 ml/min时,在10、30 min时,饲料溶失率都显著低于另外两组。综合比较,本试验选择进液速度为2 ml/min。

3.5 包衣液浓度的选择

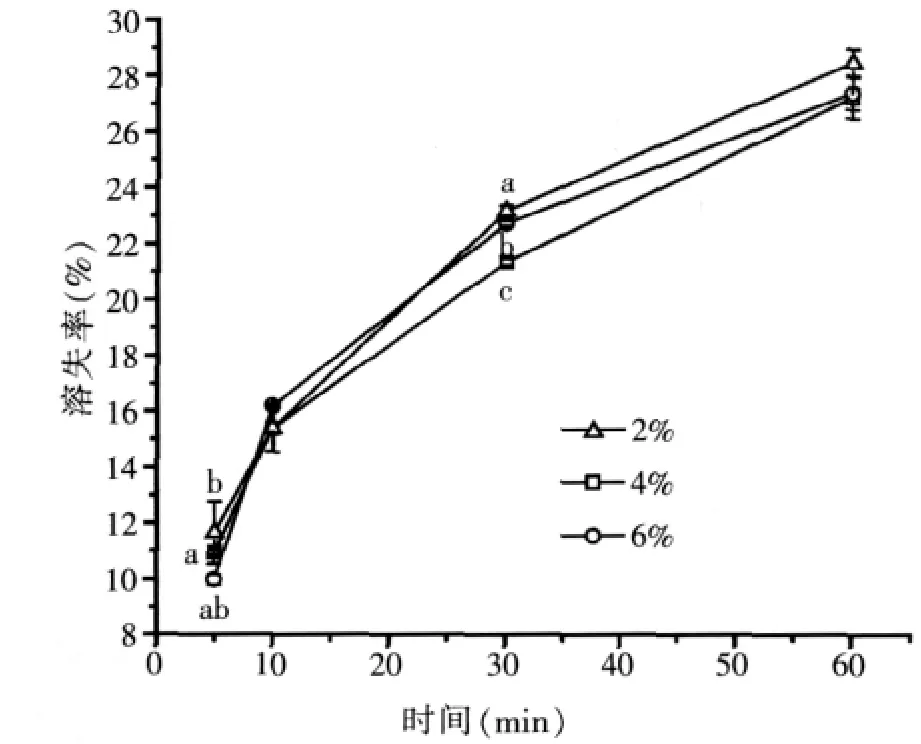

在包衣材料含量一定的情况下,包衣液的浓度增大,包衣时间减少,包衣溶剂用量减少,比较有利于生产,但是可能会由于溶剂蒸干快,包衣时间短,使衣膜不均匀。包衣液浓度降低却又耗材耗能,因此需要选择一个适中的包衣浓度。试验在其他条件相同的情况下考察了2%、4%和6%三个包衣液浓度,由溶失率测定结果(见图8)可知,包衣液浓度为4%的饲料组,溶失率总体来讲低于另外两组。因此本试验选择4%的包衣液浓度。

图7 包衣液进液速度对溶失率的影响

图8 包衣液浓度对溶失率的影响

3.6 雾化压力的选择

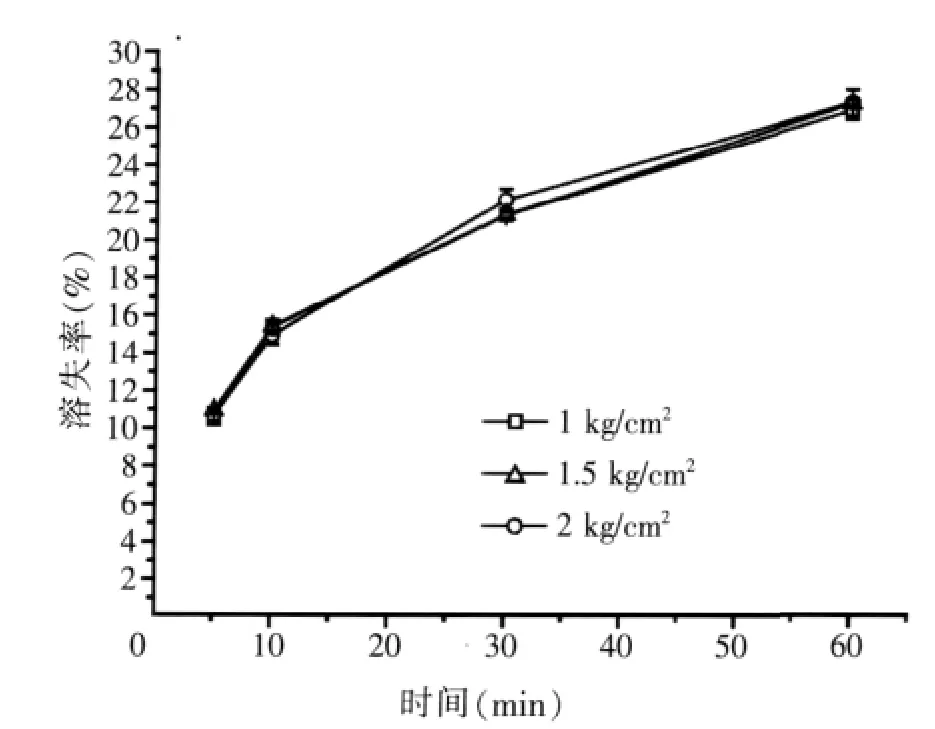

雾化压力越大,雾滴越小,形成的衣膜更加致密、完整。但雾化压力过高,雾化液滴越小,其蒸发的表面积也越大,因此,在液滴与颗粒接触时,包衣液的浓度变大,影响大分子物质的延展,造成衣膜不连续,饲料的溶失率反而降低。而雾化压力过低,包衣的液滴过大,就会使颗粒表面过湿,造成粘连。试验在其他条件相同的情况下考察了1、1.5和2 kg/cm2三个雾化压力,由溶失率测定结果(见图9)可知,三组试验饲料的溶失率在四个时刻均没有显著差异,可能是因为1 kg/cm2的雾化压力已经比较恰当,加大雾化压力增加了能耗却没有减小溶失率。因此本试验选择1 kg/cm2的雾化压力。

图9 雾化压力对溶失率的影响

4 小结

经过试验和分析,得到了试验设备条件下制备0.4 mm粒径鲟鱼饵料的最佳工艺参数中挤出滚圆过程:粘合剂为CMC-Na,添加量为0.4%,润湿剂水的添加量为40%,挤出转速为30 r/min,滚圆机载料量为200~250 g,滚圆转速为 2100 r/min,滚圆时间为 4 min;流化床包衣过程:投料量为100~150 g,沸腾风量为45~55 m3/h,床层温度为 50 ℃,雾化压力为 1 kg/cm2,包衣液浓度为4%,进液速度为2 ml/min,包衣材料为硬脂酸。

采用这一最佳工艺参数制备了一组鲟鱼饵料,挤出滚圆过程较少发生粘连,细粉产生少,包衣后颗粒圆整光滑,溶失率测定结果表明,用最佳工艺参数制备的饵料在5、10、30和 60 min时的溶失率依次为5.72%、12.13%、17.96和22.01%,都显著低于试验中各组。

采用挤出滚圆-流化床包衣工艺制备鲟鱼饵料是可行的,对养殖水体污染比较小。考虑消化性的因素,可以通过进一步的养殖试验对工艺条件加以调整。若用该法生产其他品种鱼苗的饵料,可通过调整工艺参数,使其符合其他品种鱼苗的摄食习性来实现。

[1]陈焕铨.微颗粒饲料技术的发展及其在水产养殖业中的应用[J].科学养鱼,2002(2):51-52.

[2]董颖超,秦玉昌,李俊,等.水产微粒饲料的应用研究[J].饲料广角,2007(13):40-41.

[3]潘家祯,孙晓明,朱大滨,等.挤出滚圆法制备药用微丸设备的工作原理及特点[J].中国医药工业杂志,1998,29(8):378-380.

[4]Marta Wilk Donida,Sandra C.S.Rocha,Flavia Barthdomeu.Influence of Aqueous Polymeric Coating Suspension Characteristic on the Particle Coating in a Spouted Bed[C].Drying 2004-Proceedings of the 14th International Drying Symposium,Brazil,2004:217-224.

[5]于东祥,陈四清,李晓川,等.SC/T2002—2002 对虾配合饲料[S].北京:中华人民共和国农业部,2002.

[6]熊龙启.挤出-滚圆技术制备大剂量药物缓释微丸的实验研究[D].上海医药工业研究院硕士学位论文,2006.

[7]马学坤,张璐,等.水产饲料粘合剂的研究与应用[J].广东饲料,2008,17(2):30-33.

[8]赵伟,潘家祯.挤出滚圆造粒法制备淀粉空白微丸芯核的工艺研究[J].化工装备技术,2005,26(2):13-16.

[9]于少云.空气悬浮包衣法制备缓释微丸[D].沈阳药科大学,2001.