电弧离子镀 Al扩散障结构及抗高温氧化性能研究

蔡 妍, 陆 峰, 陶春虎, 李建平, 张鹏飞

(北京航空材料研究院,北京 100095)

电弧离子镀 Al扩散障结构及抗高温氧化性能研究

蔡 妍, 陆 峰, 陶春虎, 李建平, 张鹏飞

(北京航空材料研究院,北京 100095)

采用电弧离子镀技术(AIP)在 HY 3(NiCrAlYSi)涂层与镍基高温合金(K 5合金)之间沉积一层Al薄膜经过马弗炉 870℃加热 1h形成Al2O3作为扩散障层,研究了 Al2O3对 HY 3(NiCrAlYSi)涂层与基体的元素互扩散的阻碍作用和对涂层氧化动力曲线的影响。对于添加扩散障层前后的试样,进行循环抗氧化试验来评价其抗高温氧化性能,并用扫描电镜(SEM)分析氧化前后试样微观形貌和成分,用X-射线衍射仪分析涂层的相结构。试验结果表明:Al2O3有效阻止基体与涂层之间的元素互扩散,提高了HY3(NiCrAlYSi)涂层和 K5合金的抗高温氧化性能。

Al2O3;扩散障;HY3(NiCrAlYSi)涂层;抗高温氧化性能

K5(K405)合金是以多种金属元素综合强化的镍基高温铸造合金,具有较高的中高温持久性能,该合金适用于 950℃以下工作的燃气涡轮叶片和其他高温零部件[1]。目前,HY3作为高温防护涂层在现役飞机的高压涡轮工作叶片上应用非常广泛,它主要起到良好的抗高温氧化、抗热腐蚀作用,能够延长叶片的使用寿命。但在高于 1000℃的条件下长期服役,由于镍基高温合金基体中的 Ni,Mo,W,Ti等有害氧化元素与涂层之间的 Al,Cr元素互扩散显著加剧,影响了涂层的使用寿命。为了解决这个问题,通常在 HY3与基体之间加上一层扩散障以阻滞元素的互扩散,如 W,Pt,Ta,TiN,TiC[2~4]和 Al-ON[5,6]等,而 α-Al2O3因其密排六方的结构没有缺陷而被认为是合适的扩散障,可以阻挡金属元素互扩散。传统的 α-Al2O3扩散障制备一般采用化学气相沉积,但是存在 CTE不匹配的问题[7]。本研究采用电弧镀离子镀技术在镍基高温合金 K5与 HY3涂层之间沉积一层 Al,经过马弗炉 870℃/1h的加热形成 Al2O3作为扩散障,结合 1050℃/100h,1100℃/200h的循环抗氧化实验后各元素含量距涂层表面深度的分布状况以及各层的显微结构,讨论分析研究 Al2O3扩散障能否阻挡涂层与基体之间的元素互扩散过程,以及 Al2O3对涂层与基体抗氧化性能的影响。

1 试验材料与方法

1.1 扩散障及涂层制备

基体选用 K5镍基高温铸造合金,试样尺寸:30 mm×10 mm×1.5mm,试样表面粗糙度 Ra值为0.63~1.25μm。合金基体试样采用刚玉湿吹砂处理,用清洗剂进行超声波清洗,然后烘干。采用 A-1000真空电弧镀设备在 K5基体合金表面沉积 2~3μm的 Al,沉积时间为 6~8min,工艺步骤为:试样前处理→装挂→抽真空→通入 Ar气离子清洗→沉积涂层,涂层沉积工艺参数:电弧电流 I=500~600A,工件偏压 U=10~30V。将沉积有 Al薄膜的试样在马弗炉中 870℃下加热 1小时,再在真空电弧镀设备中沉积 50~60μm(NiCrAlYSi)涂层,工艺过程如同镀 Al,涂层沉积工艺参数:电弧电流 I=600~700A,工件偏压 U=30~40V,沉积时间为 160~180min。将镀有 Al扩散障复合涂层的试样在真空热处理炉中进行 870℃/3h的扩散处理。

1.2 试验方法

循环氧化试验按照 HB 5258—2000《钢及高温合金的抗氧化性测试试验方法通则》进行。采用循环氧化自动控制设备进行 1050℃/100h、1100℃/200h的循环抗氧化试验。按规定的时间保温(60min),出炉后在空气中冷却(5min)为一个周期,试验过程中氧化皮任其自然脱落。在规定的试验周期数(如 1h,4h,7h,10h,20h,50h,100h等)称量试样,当试样平均质量变化 <0时,记录为该试验条件下材料的循环氧化寿命。

1.3 测试及表征

通过 Quanter600扫描电镜(SEM)分别观察涂层的表面和截面形貌,并用能谱仪(EDS)选取基体、涂层以及扩散障的一定微区进行成分分析。用X-射线衍射仪(XRD)分析涂层的相结构。

2 结果与分析

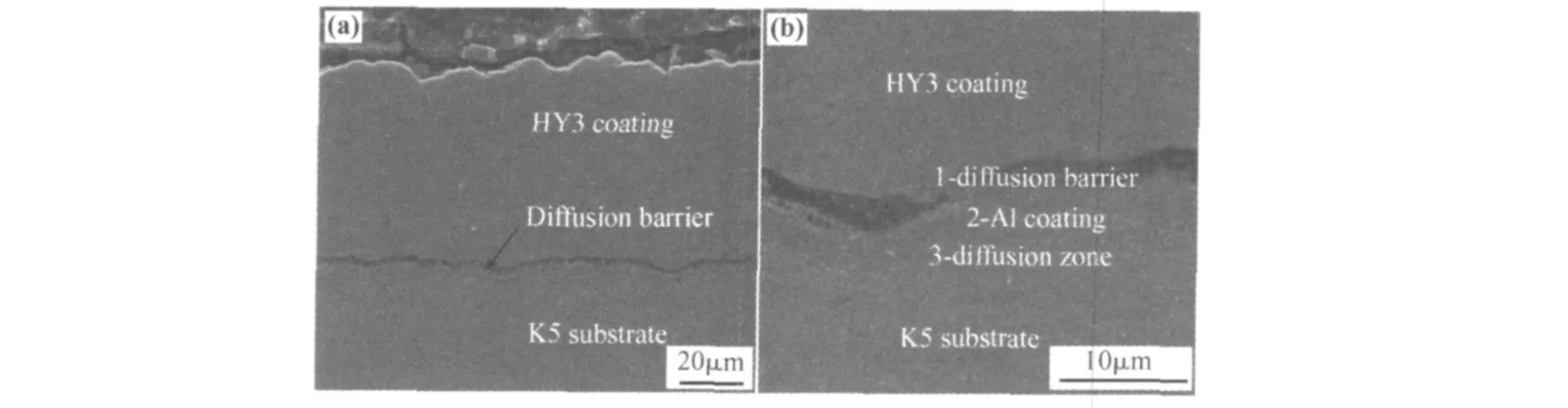

2.1 真空热处理后扩散障复合涂层显微结构

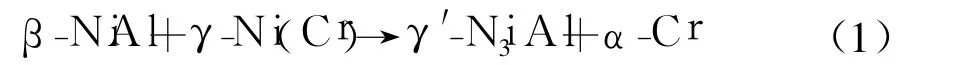

图1a是扩散障复合涂层经过 870℃/3h的真空热处理之后的显微组织图。图 1b为扩散障层的局部放大图。由图 1a可见,K 5合金基体与 HY 3涂层之间有一层均匀的稍微发黑的扩散障薄膜,厚度约为 2~3μm,该薄膜与 HY3涂层和基体的结合力较好,两个界面处均无明显缺陷。对这层薄膜采用能谱仪(EDS)进行微区成分分析,结果显示其主要成分为 Al2O3。由于在 900~950℃以下生成的氧化铝是 γ-Al2,说明沉积的 Al薄膜在马弗炉中加热与氧结合形成了 γ-Al2O3。Al2O3连续而且薄,紧靠基体金属。由图 1b可见,从涂层表面至其与基体界面处,整个复合涂层从上到下依次为:HY3涂层、扩散障-Al2O3,Al涂层、扩散区。Al薄膜在马弗炉中870℃下加热 1h在试样表面形成了 2~3μm的黑色氧化物层(图 1b中的 1),这层氧化物层致密,符合扩散障的基本要求;Al涂层(图 1b中的 2)中的 Al向内扩散速度很快,与基体中不断往外扩散的各种元素(如镍)反应形成扩散区(图 1b中的 3),扩散区内聚集了大量的析出物(图 1b中的3中的白色颗粒),经 EDS测量分析表明析出物以 Ni3Al和 Cr为主。这可能是由于 Al涂层在短时间的加热氧化过程中,Al元素向外扩散与空气中的氧结合生成氧化膜(Al2O3),同时 Al元素向基体内扩散发生如下反应[8,9]:

同时在这个区域中固溶有少量的 Mo,W,Ti等元素。

图1 870℃/3h真空热处理后 K 5/Al2O3/HY3涂层试样显微形貌 (a)整体;(b)局部放大图Fig.1 Cross-sectional SEM of the specimen with K 5/Al2O3/HY3 coatings after 3h vacuum heat treatmentat 870℃(a)the whole coating system;(b)drawing of partial enlargement

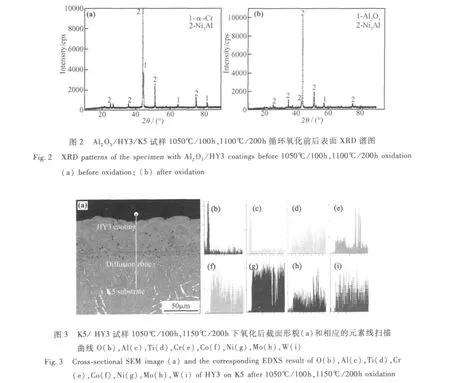

2.2 1050℃/100h,1100℃/200h循环氧化试验前后扩散障复合涂层试样相结构

对循环氧化试验前的 K5/Al2O3/HY3试样表面进行 X-射线衍射分析,结果见图 2。试样主要以Ni3Al,α-Cr为主,同时也证实了反应(1)的可能性,具有优异的抗高温氧化性能[1]。对经过循环氧化试验后的 K5/Al2O3/HY3试样表面进行 X-射线衍射分析,结果见图 3。经过 1050℃/100h,1100℃/200h循环氧化试验后,试样表面的相结构以 α-Al2O3,Ni3Al为主。据 PINTBA对不同 Al含量的 Ni高温合金在 1100℃的循环氧化行为研究表明,形成富 Ni氧化物的初始临界 Al浓度为 40%(原子分数),高于该浓度的合金氧化时能在表面形成单一α-Al2O3保护膜,低于该浓度的合金氧化时开始在表面形成富 Ni氧化物,且循环一定时间后氧化膜发生大量剥落。本研究采用铝作为扩散障,能够补充涂层由于氧化后消耗的铝[1],并且涂层中的 Al元素与O结合形成了 α-Al2O3相,极大地改善了合金的抗高温氧化性能。

2.3 高温氧化扩散阻挡行为

图3为未加扩散障的涂层经过 1050℃/100h,1150℃/200h氧化试验后,相应的截面显微结构(见图 3a)和元素分布曲线(见图 3b),线扫描从涂层表面开始,在基体结束(如图 3a中白线所示)。

由图 3a可见,在没有 Al2O3作为扩散阻挡层时,经过长时间的高温氧化,HY3涂层与 K5基体之间发生显著的元素互扩散,形成了 40~60μm左右的扩散区,且没有明显的界面;与图 1比较可知,经过高温氧化后形成的扩散区明显比氧化前涂层与基体的扩散区要大得多,而这层扩散区由于含脆性相,影响合金的机械性能和涂层的抗氧化性能,这也充分说明在合金与涂层之间添加扩散障的必要性。扩散区中的 Cr含量比基体和涂层均有大幅度上升,由Cr元素的分布曲线(图 3b)可以得到证实。由 Al的元素分布曲线可见,涂层中的大部分 Al向表面迁移,与氧元素在涂层表面形成了主要成分为 Al2O3的氧化膜。比较 Mo,W的元素分布曲线,Mo,W的含量从基体到试样表面基本不变,而涂层本身并不含 Mo,W,这表明经过长时间氧化后,W和 Mo等对涂层防护不利的有害元素已经大量从基体向涂层扩散。这一系列结果说明,氧化后 HY3涂层中的 Al,Cr元素大量向基体迁移,基体中的 W和 Mo等元素从基体向涂层扩散。

为有效地阻止合金与涂层之间的互扩散过程,本研究选择了致密的 Al2O3作为扩散障层,Al经过加热处理后形成的 Al2O3可以阻挡基体合金和涂层中的主要元素 W,Mo,Ti和 Ni,Cr,Al间的扩散通道,从而抑制合金与涂层的界面固态反应。通过扫描电镜对氧化后的试样截面(图 4a)进行观察发现,Al2O3对合金与涂层间的界面固态反应有明显的抑制作用。

图4为添加 Al2O3扩散障的试样经 1050℃/100h,1150℃/200h氧化试验后的显微形貌(见图4a)和线扫描图(见图 4b),线扫描从涂层表面开始,在基体结束。由图 4a可见,即便经过长时间高温氧化,加了 Al2O3扩散障层的 HY3涂层试样与基体之间的互扩散区并不明显;Al2O3层与涂层和基体结合紧密,Al2O3层与基体之间形成了 5~10μm的过渡影响区。比较图 3与图 4,可以看出两种试样氧化后均在表面形成了保护性氧化膜 Al2O3;在 HY3涂层与 K5合金之间加上 Al2O3阻挡层后,涂层与基体的互扩散区明显减薄,扩散区中析出的各相粒子也显著减少。Al2O3扩散障层在 1050℃/100h,1150℃/200h氧化下,通过与 HY3涂层和 K 5基体间的扩散反应形成一层富含沉淀相的扩散带。分析这层扩散带,其成分主要为 Ti,Ni和 Cr(见表 1)。在高温下,HY3涂层中的 Al扩散到基体中,使得 K5合金经过氧化后主要形成 β-NiAl,而合金元素在 β-NiAl中的溶解度很小,所以形成富含 Ni和 Ti的沉淀相[10]。这种富含 Ti的沉淀相的扩散带可能会对基体合金的力学性能带来影响。

图4 K5/Al2O3/HY3试样 1050℃/100h,1150℃/200h下氧化后截面形貌(a)和相应的元素线扫描曲线O(b);Al(c);Ti(d);Cr(e);Co(f);Ni(g);Mo(h);W(i)Fig.4 Cross-sectional SEM image(a)and the corresponding EDXS result ofO(b);Al(c);Ti(d);Cr(e);Co(f);Ni(g);Mo(h);W(i)of K5/Al2 O3/HY 3after 1050℃/100h,1150℃/200h oxidation

表1 扩散带元素能谱分析(质量分数/%)Table 1 EDS analysis of diffusion layer(mass fraction/%)

2.4 氧化动力学曲线

图5为有无 Al2O3扩散障的试样经过 1050℃/100h,1100℃/200h循环氧化试验的氧化动力学曲线图。由图 5可见,K5合金在 1050℃下氧化 100h时,试样的氧化增重随时间而增加,并且在 30~100h之间时,氧化曲线趋于平缓直线,当提高氧化温度将试样暴露于 1100℃时,由于合金中的 Mo,W等元素析出到表面形成氧化物 MoO3,WO3挥发,引起合金的氧化寿命降低[11],130h后迅速失重,达到其氧化寿命;合金沉积上 HY3涂层后氧化寿命达到了 237h;合金上沉积一层 Al2O3作为扩散障再沉积上 HY3涂层后,氧化寿命大于 300h。图 5结果表明,在涂层与基体合金之间加上一层 Al2O3作为扩散障,提高了涂层和基体合金的循环氧化寿命。

3 结 论

(1)K5合金/HY3涂层经过 1050℃/100h,1150℃/200h高温氧化试验后,涂层与基体间元素互扩散严重,形成含脆性相的扩散区。

图5 K 5/Al2 O3/HY 3在 1050℃/100h,1100℃/200h下氧化动力学曲线Fig.5 Dynamic curves for K5/Al2 O3/HY 3 at 1050℃/100h,1100℃/200h

(2)Al2O3扩散障有效地阻挡了基体合金中的Mo,W等扩散到涂层表面,促进 Al在涂层表面形成致密的Al2O3,从而改善HY3涂层与K5合金的抗高温氧化能力。

[1]朱日彰,何业东,齐慧滨.高温腐蚀及耐高温腐蚀材料[M].上海科学技术出版社,1995:189.

[2]熊玉明,李明升,李松林.热障涂层与镍基高温合金界面的互扩散行为[J].粉末冶金材料科学工程,2007,12(2):63-69.

[3]KNOTEK O,LOFFLERA F,BEELEW.Diffusion barrier design against rapid interdiffusion of MCrAlY and Ni-base materials[J].Surface and Coatings Technology,,1993;61(1-3):6-13.

[4]JHA S K,SOHN Y H,SASTRIS,etal.Al-O-N based dup lex coating system for improved oxidation resistance of superalloys and NiCrAlY coatings[J].Surface and Coatings Technology,2004,183(2~3):224-232.

[5]CREMER R,WITTHAUTM,REICHERT K,et al.Thermal stability of Al-O-N PVD diffusion barriers[J].Surface and Coatings Technology,1998,108–109(1-3):48.

[6]朱日彰.金属学原理[M]北京:冶金工业出版社,1989:194-198.

[7]MULLER J,NEUSCHUTZD.Efficiency ofα-Al2O3as diffusion barrier between bond coat and bu lk material of gas turbine blades[J].Vacuun,2003,71:247-251.

[8]韦华,管恒荣,孙晓峰,等.K365高温合金铝化物涂层Ni/Al互扩散系数计算[J].中国腐蚀与防护学报,2004,24(5):257-261.

[9]CAI Y L,ZHENG Y R.Metallographical study of superalloys[M].Beijing,National defence industry press,1986.

[10]孙碧武,管恒荣,孙晓峰,等.金属一氧化物扩散障对涂层和基体间元素互扩散的阻碍作用[J].金属学报(B),1990,26(6):401-405.

[11]李美栓.金属的高温腐蚀[M].北京:冶金工业出版社,2001:240-246.

Structure and Oxidation Behavior of ZrN Diffusion Barrier Prepared by Arc Ion Plating

CAIYan,LU Feng,TAO Chun-hu,LIJian-ping,ZHANG Peng-fei

(Beijing Institute of Aeronautical Materials,Beijing 100095,China)

Al has been deposited between HY 3(NiCrAlYSi)coating and K5 Nickel super-alloy substrate as a diffusion barrier layer by ARC ion plating(AIP)technology.The inhibition effects of diffusion barrier layeron the interdiffusion of the alloy elements and coating system were studied.The influences of the barrier layer on the oxidation kineticswere also investigated.The tests of coating for hightemperature oxidation resistance were conducted.The coatings were characterized by scanning electron microscopy and X-ray diffraction.The results indicated that the Al2O3layer inhibited the inter-diffusion between the coatingand the substrate,thus the Al2O3layer could improved the high temperature oxidation resistance of HY 3 coatings and K 5 super-alloy.

Al2O3;diffusion barrier layer;HY 3(NiCrAlYSi)coating;high-temperature oxidation resistanc

10.3969/j.issn.1005-5053.2010.1.011

TG174.4

A

1005-5053(2010)01-0057-05

2009-01-23;

2009-08-24

蔡妍 (1979—),女,工程师,博士研究生,(E-mail)caiyan_07@163.com。

book=61,ebook=103