嵌入式数控系统的结构可靠性分析

刘清建,王太勇,王 涛,支劲章,刘振忠

(天津大学天津市先进制造技术与装备重点实验室,天津 300072)

嵌入式数控系统的结构可靠性分析

刘清建,王太勇,王 涛,支劲章,刘振忠

(天津大学天津市先进制造技术与装备重点实验室,天津 300072)

当前对数控系统可靠性研究主要是一种滞后的可靠性研究,是对于成熟产品使用中出现的故障的研究,侧重于系统维修方面,而很少从可靠性工程的角度来研究.为此,对处于可靠性工程早期阶段的嵌入式数控系统的结构可靠性进行了分析和建模,给出基于实时操作系统(RTOS)平台的嵌入式数控系统层次化模块结构图,在对数控系统功能和实际开发过程分析的基础上,对传统的Littlewood模型进行了改进,得到了改进的Littlewood模型,即Improved-Littlewood模型,并将模型用于一个嵌入式数控系统的结构可靠性设计阶段,给出了模型中各种参数矩阵的确定方法,最后得到系统的结构失效密度模型和可靠度模型,验证了方法的可行性.

数控系统;可靠性;Littlewood模型;失效密度

在嵌入式数控系统的可靠性设计中,系统的结构设计在整个系统设计的可靠性工程中占有很重要的地位.特别是在当前的系统设计中,由于软件规模的庞大,为整个系统的开发设计一个很好的结构对以后可靠性工程各个阶段的开发和测试都非常有益.软件结构可靠性的研究已成为当前软件可靠性研究的一个热点[1-2].

当前,数控系统可靠性的研究主要有2个特点.

(1)对现有数控系统可靠性的研究,通过实验数据和统计分析,得出数控系统可靠性指标的估计值,找出系统故障的易发模块和可靠性的薄弱环节.其不足是:①由于数控系统的多样性决定实验有其局限性,它只是粗略地把系统分成几个故障模块,偏重于系统维修方面的考虑[3-5];②这是一种滞后的可靠性研究,是对设计出来的成熟产品在实际使用过程中出现的故障的研究,更是对数控系统可靠性的评价[6].

(2)从数控系统的设计上来研究可靠性,当前的研究主要集中在将数控系统当作1个计算机系统来设计,特别是在数控系统的软件系统设计上,注重软件工程的应用、编程语言的选择和操作系统的选用.其不足是:①对系统功能的考虑甚少,并局限于简单的串联、并联和冗余结构,而缺少对结构的深入分析[7];②很少从可靠性工程的角度来研究数控系统的可靠性,缺少对数控系统内部不同模块间可靠性对比的分析,从而不能有效地指导整个系统可靠性设计资源的分配[8-9].

基于上述分析,笔者在参考现有软件结构可靠性研究成果的基础上,根据嵌入式数控软件系统软件的特点和系统实际的开发过程,设计出一个有效的系统结构可靠性模型.

1 嵌入式数控软件系统的层次化体系结构

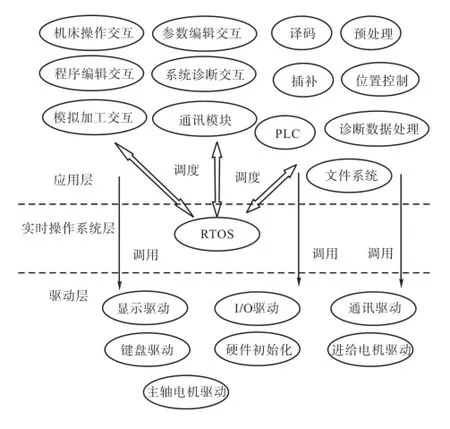

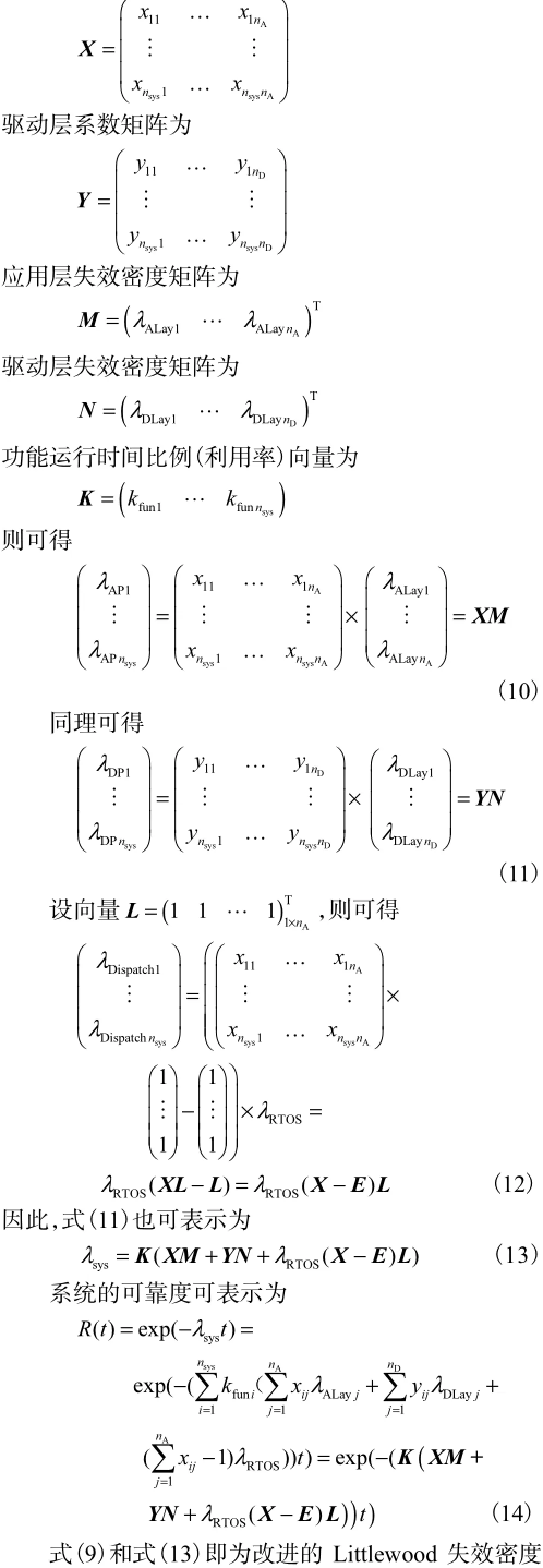

图1所示为嵌入式数控软件系统的层次化体系结构.整个系统共分为3个层次:应用层、实时操作系统层和驱动层[10-11].在应用层中,主要是面向数控系统的功能应用,规划出若干个应用功能模块,统一由实时操作系统进行调度,在一定的时序配合下完成数控系统的各种功能.处于整个嵌入式数控软件系统最底层的是驱动层,驱动层的作用主要包括:①完成对硬件模块的初始化;②对硬件进行封装,使上层应用软件通过调用相应的驱动程序实现对底层硬件的操作和外围设备的控制.由图1可以看出,整个软件系统的控制核心是RTOS,应用层中各个功能模块中的任务由RTOS进行统一调度,驱动层中的各个功能模块主要为应用层提供服务,受应用层中各个功能模块的调用,进而完成整个嵌入式数控系统的运行.

图1 嵌入式数控软件系统的层次化结构Fig.1 Layered structure of embedded CNC software system

2 Littlewood模型简介

Littlewood软件系统结构可靠性模型是最早提出且非常通用的软件结构可靠性模型.它认为整个软件系统由一定数目的功能模块组成,程序的运行其实就是按照一定的顺序在不同的功能模块间转换和运行于不同的功能模块上.用pij表示程序运行从模块i转移到模块j的概率,运行于每个模块上的时间服从一个概率分布Fij( t),其平均值可表示为mij.显而易见,Fij( t)一般由模块i和模块j共同决定[12].

系统存在两种可能的失效形式:①模块本身的失效,当模块i被执行时,它的失效服从失效密度为iλ的泊松过程;②程序从模块i转换到模块j上执行的过程中出现失效,也可以称为接口失效或调用失效,在Littlewood 模型中,认为这种失效过程也服从泊松分布,用ijv表示失效发生的密度.

用()N t表示(0,]t时间内系统发生的总的故障数,那么这些故障数将是各个模块本身故障和模块间接口故障数的总和.对于()N t的基于泊松分布的近似是在假设软件系统的故障频率很低的情况下进行的,也就是说在两次系统失效之间已经进行了很多次的程序运行转换,因此,整个系统的失效密度为

式中:ia表示模块i的运行时间占整个系统运行时间的比率;ijb表示程序运行从模块i转换到模块j的频率.

但有一定的不足:①式(2)、式(3)分别给出了ia和ijb的计算方法,但由于公式中的其他参数确定起来都比较困难,因此,不易得出ia和ijb的值;②模型主要还是侧重于从测试的角度来研究整个系统的可靠性,从软件系统可靠性设计工程来看,将其直接应用在软件概要设计的结构可靠性设计阶段有一定困难,必须做出一定的改进.

3 Littlewood模型的改进

3.1 基于功能分析的Littlewood模型改进方法研究

在嵌入式数控软件系统的可靠性设计中,对于系统结构和功能模块的确定一般是从对整个系统的功能分析入手,处于不同层次的系统不同功能模块组成的不同有序功能集合代表了系统的不同功能.

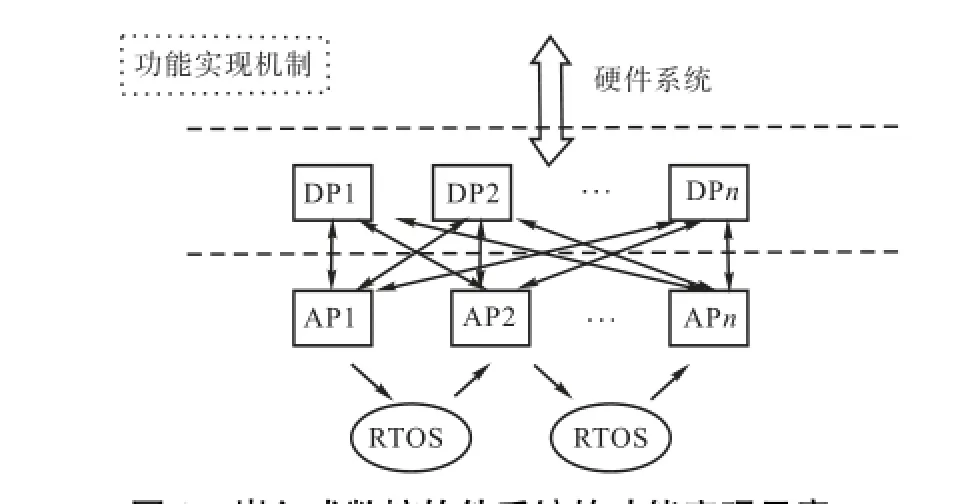

图1中,应用层的各个功能模块由嵌入式实时操作系统进行统一调度,而驱动层主要受应用层的调度,为应用层的各个功能模块提供服务,一般不与实时操作系统产生直接的联系.很显然,处于不同层次的各个功能模块对整个系统可靠性的影响有着明显的不同.同时,应用层中各个功能模块之间一般不发生直接调用,而是应用层的各个功能模块在RTOS的调度下,以一定的顺序运行,如图2所示.当系统执行1个功能时,控制数据流不断地在不同的应用层模块AP与RTOS之间流动,在整个功能的运行中,驱动层模块DP好比软件系统的执行器,受到AP模块的调度,然而在应用层内部和驱动层内部则不发生模块间的直接调用.

图2 嵌入式数控软件系统的功能实现示意Fig.2 Function implementation schematic diagram of embedded CNC software system

由上述分析可知,嵌入式数控系统的运行有着很强的规律性,在实际系统中模块之间存在着调用关系的数量是有限和不复杂的.基于此,以系统的功能应用为出发点,对Littlewood软件系统结构可靠性模型进行更实用的改进,从系统功能的角度来研究整个软件系统的结构可靠性模型,可以得到整个软件系统的失效密度模型为

式中:λsys为系统的失效密度;λfuni为系统运行的第i个功能的失效密度;kfuni为系统第i个功能的运行时间占整个系统时间的比例,且为系统运行的总功能数.

3.2 系统单一功能失效密度模型的确定

由图2可知,数控系统的功能实现是通过嵌入式实时操作系统对应用层调度、应用层对驱动层调度两个层次来实现的.因此,当数控系统在执行某个功能时,它发生失效的可能条件可概括为:相关的应用层模块失效、相关的驱动层模块失效和RTOS的调度失效.因此嵌入式数控软件系统单一功能的失效密度可以表示为

式中:λAPi表示与功能i相关的应用层模块的失效密度和;λDPi表示与功能i相关的驱动层模块的失效密度和;λDispatchi表示与功能i相关的执行过程中所有调度的失效密度和.

下面是各个分量的确定.式中:λALayj表示应用层中第j个模块的失效密度;当应用层的软件模块j未被用于功能i的执行时,xij=0,当应用层的软件模块j被用于功能i的执行时,xij=1;nA表示应用层模块的总数量.

式中:λDLayj表示驱动层中第j个模块的失效密度;当驱动层的软件模块j未被用于功能i的执行时,yij=0,当驱动层的软件模块j被用于功能i的执行时,yij=1;nD表示驱动层模块的总数量.

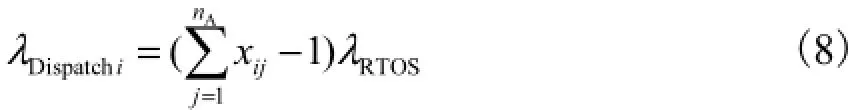

式中λRTOS表示嵌入式实时操作系统的运行调度失效密度.

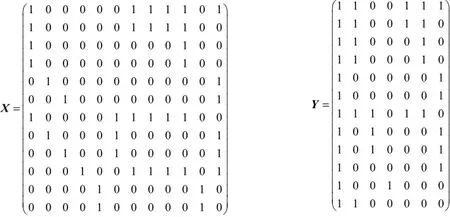

3.3 改进的Littlewood数学模型的建立

从图2可以看出,嵌入式数控软件系统的控制数据流从一个应用层模块APx转换到另一个应用层模块APy都必须经过1次RTOS的调用,因此,对于1个功能的实现过程,RTOS的调用次数为相关应用层模块的总数和减1.

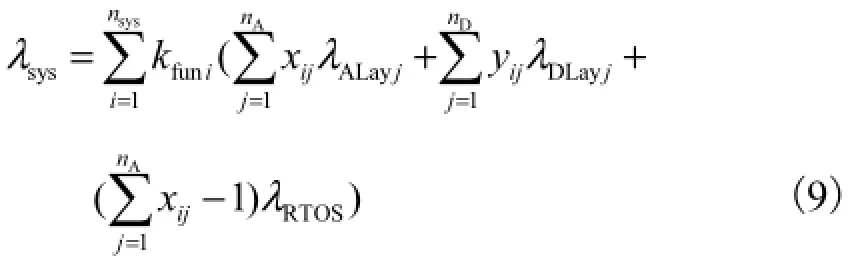

综合式(4)~式(8)可得

设应用层系数矩阵为模型.

改进模型的主要特点有:

(1)该模型适合基于嵌入式实时操作系统的系统结构可靠性的分析和研究;

(2)与Littlewood模型相比,改进的模型更加注重软件结构的分层结构分析,而且模型的计算形式更有利于从功能分析的角度对系统的失效和可靠性进行研究;

(3)与Littlewood模型相比,Improved-Littlewood模型更容易应用,同时系数矩阵M、N、K的确定更容易.

4 Improved-Littlewood模型应用实例

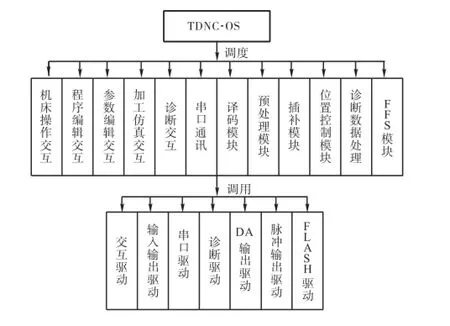

4.1 TDNCL4数控系统层次化结构简介

如图3所示,TDNCL4为本课题组自主研发的嵌入式实时操作数控系统,其结构设计主要参考图1的嵌入式数控软件系统的层次化结构模型,共分为操作系统层、应用层和驱动层3个层次.在操作系统层,TDNC-OS作为系统的调度核心,是一个嵌入式实时操作系统内核;在应用层、驱动层分别由基于功能划分的模块组成.各模块间的调用关系与前面描述的相似,程序控制流在应用层不同模块间的转换依靠TDNC-OS进行调度,TDNC-OS与驱动层各软件模块无直接联系,驱动层的各软件模块受到应用层软件模块的调度,它们之间的联系方式是直接的函数调用.

图3 TDNCL4数控系统层次化结构示意Fig.3 Layered structure diagram of TDNCL4

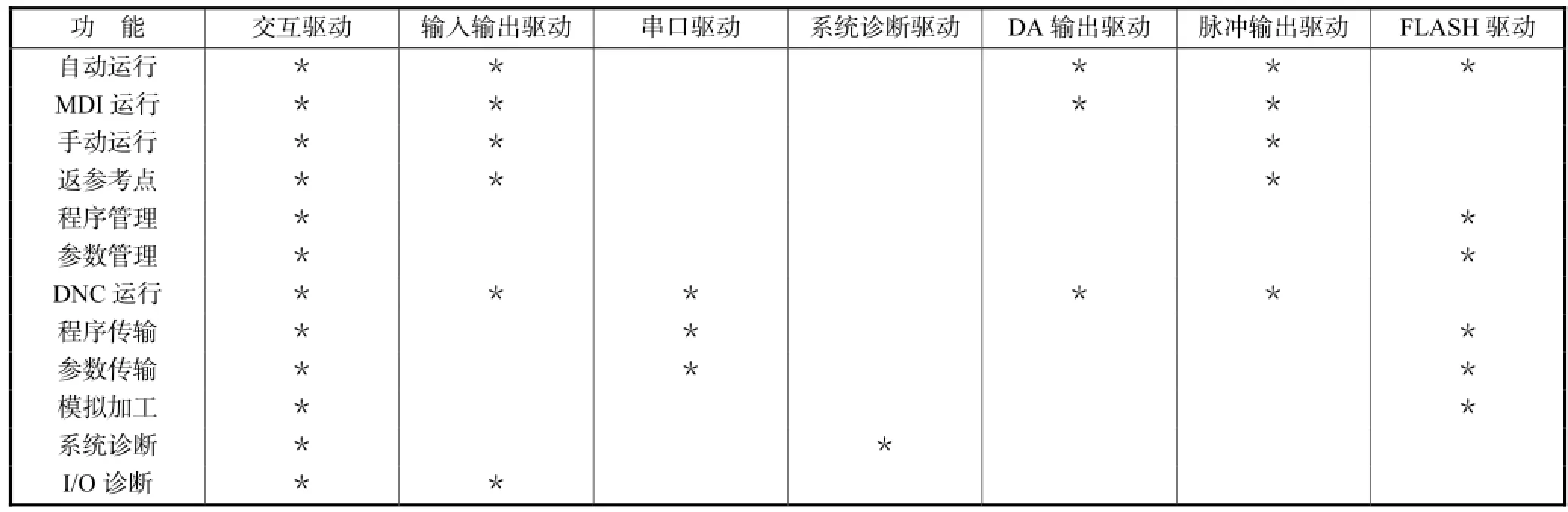

4.2 TDNCL4系统功能分析及系数矩阵X和Y的确定

根据TDNCL4数控软件系统的功能运行特点,分析系统每个功能的实现过程与应用层和驱动层模块的关系,得到表1和表2.表1统计了每个数控系统功能实现过程中用到的应用层软件模块,表2统计了每个数控系统功能实现过程中用到的驱动层软件模块.进而确定系数矩阵X和Y.

表1 TDNCL4的各个功能包含的应用层软件模块Tab.1 Application layer software modules included in various functions of TDNCL4

表2 TDNCL4的各个功能包含的驱动层软件模块Tab.2 Drive layer software modules included in various functions of TDNCL4

4.3 系统功能利用率向量K的确定

式(4)中的funik决定了funiλ对整个系统失效密度λsys的影响程度,因此,可认为kfuni是λfuni的权重,利用率向量K是各个功能失效密度对整个系统失效密度影响的权重向量.

故采用特征向量法,先将n个评价指标关于某个评价目标的重要程度按表3所列的比例标度做两两比较判断获得矩阵A,求出系统最大实数特征值对应的特征向量,将特征向量做归一化处理,便得权重向量K[13].

表3 评价指标相对重要性关系Tab.3 Relationship of relative importance based on evaluation index

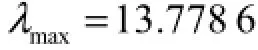

则计算得A的最大实数特征值为

对应的特征向量为

将W进行归一化处理得

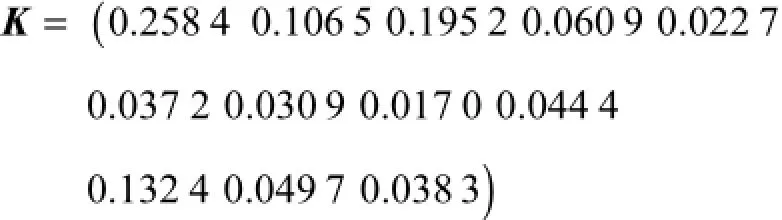

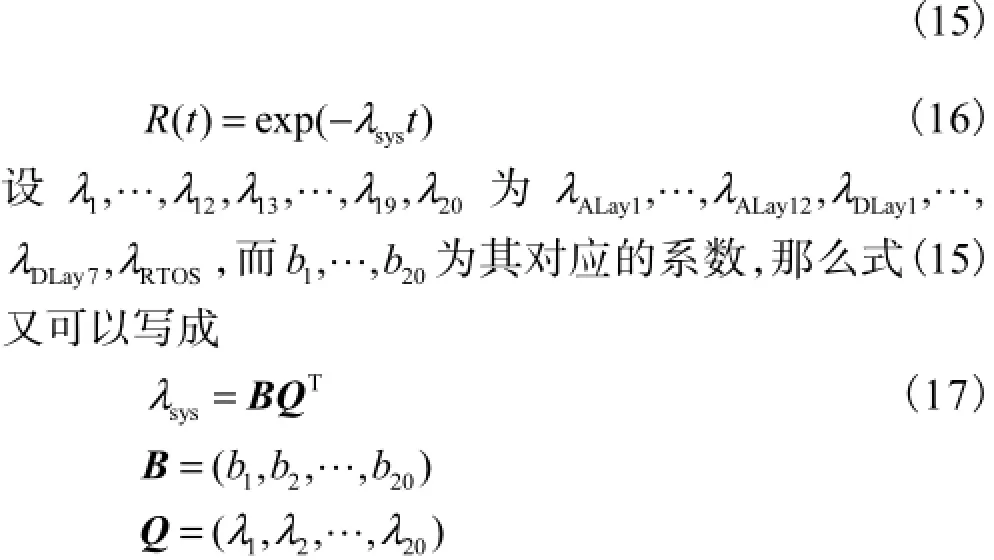

4.4 系统失效密度和可靠度模型的建立

经过上面的分析和计算,可以得到TDNCL4数控软件系统的失效密度模型(见式(15)),则整个系统的可靠度为

B可以称为Q的失效密度影响因子系数矩阵.则系统的可靠度也可表示为

5 结 语

数控系统的可靠性受到各种因素和方面的影响,对于其可靠性的研究也是各有侧重,本文主要侧重于概要设计阶段.首先分析了Littlewood结构可靠性模型的特点,指出其应用于数控系统结构可靠性的不足.根据嵌入式数控系统的功能和结构特点,对Littlewood模型进行改进,获得了Improved-Littlewood模型.并将其应用于对实际的数控系统结构可靠性设计阶段,给出获取各个参数的方法,并最终获得系统整体失效模型.从而使设计人员在设计初期就对系统的可能失效因素有清醒的认识,并为在详细设计阶段对某些模块采取特别的关注提供参考.

[1] GoSeva-Popstojanova K,Trivedi K S. Architecture-based approaches to software reliability prediction[J]. Computers & Mathematics with Applications,2003,46(7):1023-1036.

[2] Wang Wen-Li,Pan Dai,Chen Mei-Hwa. Architecturebased software reliability modeling[J]. Journal of Systems and Software,2006,79(1):132-146.

[3] Abrahão S,Poels Geert. Experimental evaluation of an object-oriented function point measurement procedure[J]. Information and Software Technology,2007,49(4):366-380.

[4] Wattanapongskorn Naruemon,Coit D W. Fault-toler-ant embedded system design and optimization considering reliability estimation uncertainty[J]. Reliability Engineering and System Safety,2007,92(4):395-407.

[5] Bucchiarone A,Muccini H,Pelliccione P. Architecting fault-tolerant component-based system[J]. Electronic Notes in Theoretical Computer Science,2007,168:77-90.

[6] Huang Chin-Yu. Performance analysis of software reliability growth models with testing-effort and changepoint[J]. Journal of Systems and Software,2005,76(2):181-194.

[7] .Das K,Lashkari R S,Sengupta S. Machine reliability and preventive maintenance planning for cellular manufacturing systems[J]. European Journal of Operational Research,2007,183(1):162-180.

[8] 于 捷,贾亚洲. 数控车床故障模式影响与致命性分析[J]. 哈尔滨工业大学学报,2005,37(12):491-494. Yu Jie,Jia Yazhou. Failure mode effect and criticality analysis on certain serial CNC lathes[J]. Journal of Harbin Institute of Technology,2005,37(12):491-494(in Chinese).

[9] El-Sebakhy E A. Software reliability identificationusing functional networks:A comparative study[J]. Expert Systems with Applications,2009,36(2):4013-4020.

[10] Cus F,Milfelner M,Balic J. An intelligent system formonitoring and optimization of ball-end milling process[J]. Journal of Materials Processing Technology,2006,175(1/2/3):90-97.

[11] Wattanapongskorn Naruemon,Levitan S P. Reliability optimization models for embedded systems with multiple applications[J]. IEEE Transactions on Reliability,2004,53(3):406-410.

[12] Go eva-Popstojanova K,Trivedi K S. Architecture-based approach to reliability assessment of software systems [J]. Performance Evaluation,2001,45 (2/3):179-204.

[13] Gharbi A,KennéJ P,Beit M. Optimal safety stocks and preventive maintenance periods in unreliable manufacturing systems[J]. International Journal of Production Economics,2007,107(2):422-434.

Structure Reliability Analysis of Embedded CNC System

LIU Qing-jian,WANG Tai-yong,WANG Tao,ZHI Jing-zhang,LIU Zhen-zhong

(Tianjin Key Laboratory of Advanced Manufacturing Technologies and Equipments,Tianjin University,Tianjin 300072,China)

Current research on the reliability of computerized numerical control (CNC) systems is mainly focusing on the breakdown in matured products and system maintenance,while there has been little interest in the CNC system reliability from the perspective of reliability engineering. Therefore,structure reliability analysis and modeling of embedded CNC system,which are in the early phase of the reliability engineering cycle,have been conducted,and the hierarchical module chart of the system based on real time operation system(RTOS)has been put forward. The improved-Littlewood model has been proposed on the basis of analysis of the functions and real development process of the CNC system and applied to the structure reliability analysis of an embedded CNC system. Methods to determine the variant parameter matrixes have been given,and the model of failure density structure and the reliability model of the system have been obtained,which verifies the feasibility of the proposed model.

computerized numerical control system;reliability;Littlewood model;failure density

R338.8

A

0493-2137(2010)02-0149-07

2008-11-27;

2009-06-09.

国家高技术研究发展计划(863计划)资助项目(2007AA042005);天津市科技发展计划资助项目(08ZCKFGX02300);国家科技重大专项(2009ZX04014-101).

刘清建(1984— ),男,博士研究生.

王太勇,tywang@vip.chntdnc.oom.