浅谈数控加工切槽与切断

郭英杰

(张家口市机械工业学校,河北张家口 075000)

在工件上车多种形状的槽子叫车沟槽。零件的外沟槽主要有两种,即:外圆沟槽和平面沟槽。常用的矩形外圆沟槽可使装配在轴上的零件有正确的轴向定位和在螺纹加工时作为退刀槽使用。切槽与切断广泛应用于数控车削加工中。本文结合典型加工实例,详细介绍一下切槽与切断的刀具、加工及编程方法。

1 切槽、切断的加工及编程方法

(1)切槽刀与切断刀

切槽刀前端为主切削刃,两侧为副切削刃。切断刀的刀头形状与切槽刀相似,但其主切削刃较窄,刀头较长,切槽与切断都是以横向进刀为主。

1)切断刀的长度和宽度确定

① 切断刀刀头宽度的经验计算公式为:

式中:α——主切削刃宽度,mm;

D——被切断工件的直径,mm。

② 刀头部分长度L的确定

切断实心材料:L=D/2+(2~3)

切断空心材料:L=h+(2~3),其中h为被切工件的壁厚。

2)切槽刀的长度和刀头宽度确定

① 切槽刀的刀头宽度一般根据工件的槽宽、机床的功率和刀具的强度综合考虑确定。

② 切槽刀的长度L为:

L=槽深+(2~3)

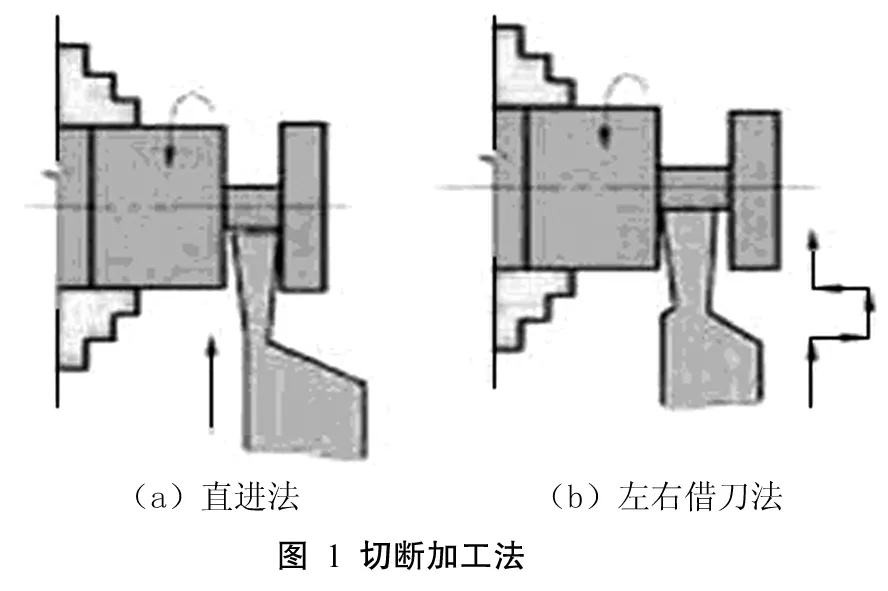

(2)加工方法(图1)

1)车外径槽时,刀具安装应垂直于工件中心线,以保证车削质量。

2)车削精度不高的和宽度较窄(<5mm)的槽时,可用刀宽等于槽宽的车槽刀一次直进法车出。

3)有精度要求的槽,一般采用两次直进法车出。第一次车槽时,槽壁两侧留精车余量,然后根据槽深和槽宽进行精车,并使刀具在槽底部暂停几秒钟,以提高槽底的表面质量。

4)车削较宽的槽(>5mm)时,可用多次直进法切割,并在槽壁两侧留精车余量,然后根据槽深和槽宽进行精车。

5)切槽刀或切断刀退刀时要注意合理安排退刀路线,尤其注意G00的走刀轨迹,否则很容易与工件外台阶碰撞,造成车刀的损坏,严重时影响机床精度。

6)切断处应靠近卡盘,以免引起零件振动。

7)切断加工切削速度应低些,尤其快切断时,应放慢进给速度,以防刀头折断。

(3)编程方法

1)刀具刀位点的确定

切槽刀或切断刀有左右两个刀尖及切削刃中心处的三个刀位点,在编程时要根据图样尺寸的标注和对刀的难易程度综合考虑。一定要避免编程操作和对刀时选用刀位点不一致的现象。

2)常用指令

1)G01 X Z F :直线插补;可以用它编写切槽程序。

2)G04暂停指令;

格式:G04 X_;或G04 U_;或G04 P_;

说明:① G04指令按给定时间延时,不做任何动作,延时结束后再自动执行下一段程序。该指令主要用于车削环槽、不通孔、车台阶轴清根及自动加工螺纹等可使刀具在短时间无进给方式下进行光整加工。

② X、U表示s(秒),P表示ms(毫秒)。程序延时时间范围为16ms~9999.999s。

3)外径切槽循环

G75 R

G75 X Z P Q F:外径切槽循环。其中:R——退刀量;X,Z——槽底坐标;P——X方向每次循环切削量;Q——Z方向每次循环切削量。作用是在外圆面或端面上切削深度、宽度较大的沟槽加工。

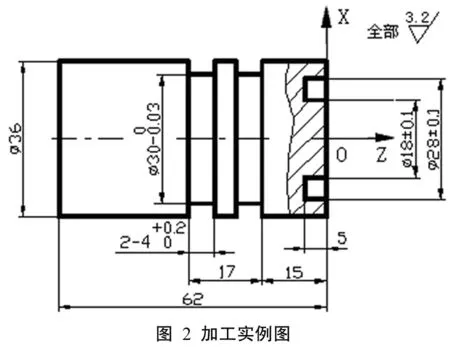

2 加工实例(图2)

(1)工艺分析

1)零件几何特点

零件加工面主要为端面及外圆以及其上的槽。表面粗糙度均为6.3um。

2)加工工序

毛坯:φ40mm×85的棒料。零件的加工主要达到如图2所示外径槽和端面槽的加工要求,工件材料为45钢。根据零件图样要求,选用CK6140机床即可达到要求。

以外圆为定位基准,用卡盘夹紧。工艺过程如下:

① 平端面,用G94进行;

② 外圆粗车循环切削,用G90进行,留0.5mm的精车余量;

③ 外圆精车,用G90进行,达到尺寸要求;

④ 切外圆槽,刀宽为4mm,用G01进行;

⑤ 切端面槽,用端面切槽刀车,刀宽为5mm;

⑥ 切断,切断刀宽4mm,用G01切。

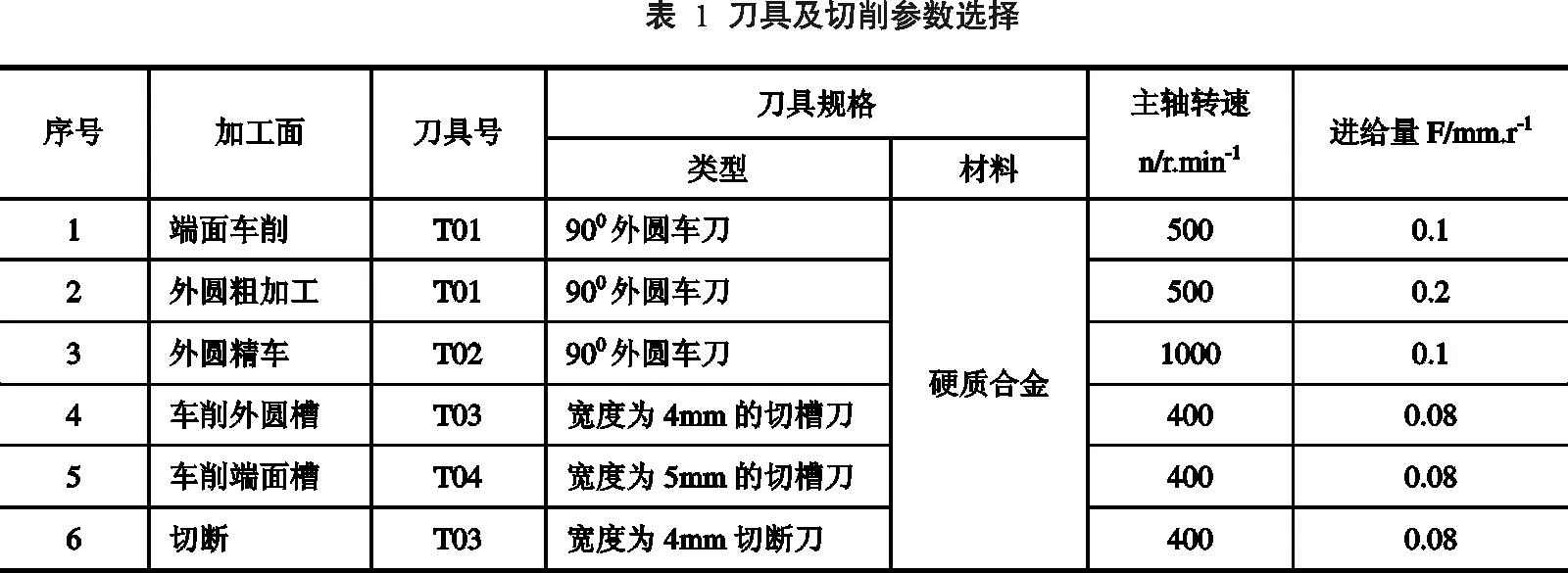

3)各工序刀具及切削参数选择(表1)

(2)参考程序(略)

3 切槽与切断注意事项

1)切槽、切断时,刀头宽度不能过宽,否则易振动;

2)安装切槽刀时,主切削刃轴心线要平行,否则切出的槽底直径一侧大、一侧小;

3)加工较宽的沟槽时,每次分层切削进给要有重叠部分;

4)若工件槽宽精度要求很高时,操作者可分别以切槽刀的两个刀尖设置刀具的两个补偿量以便使用;

5)安装切槽刀时,刀具必须与工件中心对准;否则,不仅工件不能切断,而且刀具的刀头易损坏;

6)切断时,工件一定要装夹牢固,切断点应离卡盘近些;

7)切断时进给量不宜过大;

8)切断时要及时注意排屑的顺畅,否则易将刀头折断;

9)一卡一顶装卡工件时,不能直接把工件切断,以防切断时工件飞出。

结束语

切槽与切断广泛应用于数控车削加工中。本文叙述了切槽与切断的刀具、加工及编程方法,并通过典型加工实例,对其具体实现进行了描述,以供数控车削编程及操作人员参考。

参考文献:

[1]顾京. 数控加工编程及操作[M]. 北京:高等教育出版社,2004.

[2]周泽华. 金属切削原理[M]. 上海:上海科学技术出版社,1984.

[3]韩步愈. 金属切削原理与刀具[M]. 北京:机械工业出版社,1990.

[4]机械电子工业部统编. 车工基本操作技能[M]. 北京:机械工业出版社,1992.