新型Hy-Vo齿形链异型导板的设计与实验研究

孟繁忠 曲绍朋 宋婷婷

1.吉林大学,长春,130025 2.日照职业技术学院,日照,276826

0 引言

新型变节距Hy-Vo齿形链传动是一种低噪声、高效率的传动形式[1],导板作为齿形链的重要组成部分,长期以来在链条行业中未得到足够的重视。人们大多仅仅通过研究和改进齿形链工作链板的齿形和结构来提高链条的性能,而忽略了导板对链条性能的影响。在对链条性能要求越来越高的今天,研究导板对链条性能的影响以及合理设计导板参数具有重要意义。

齿形链视导板的布置形式分为内导式齿形链和外导式齿形链两种,新型Hy-Vo齿形链由于结构的特殊性多采用外导式[2]。本文通过对Hy-Vo齿形链装配与受力影响的分析,结合有限元分析软件,对普通导板的结构型式和尺寸参数进行了变异设计,提出一种新型变异导板,解决了长期以来普通导板在装配和使用过程中的局限性,大大提高了齿形链的性能,并提出了新型Hy-Vo齿形链变异导板的设计方法与原则,为今后此类导板的设计提供指导方法。

1 导板对新型Hy-Vo齿形链装配与受力的影响

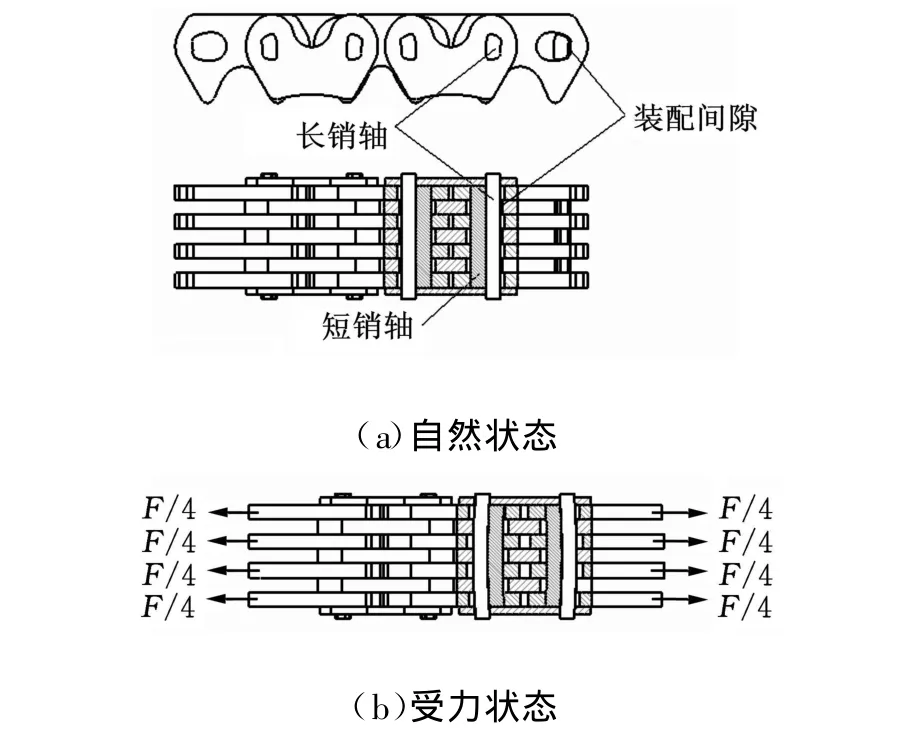

新型Hy-Vo齿形链一个销轴孔中装有两个长短不同的异型销,如图1所示,只有长销轴与导板连接,短销轴只与链板接触。

链条在装配过程中,首先是长销轴与一个导板进行过盈装配,然后将链板套在已被导板固定好中心距的两个销轴上,再将短销轴依次插入链板孔中,最后将另一个导板与长销轴的另一端过盈装配。为了装配的需要,长销轴与链板孔之间存在着装配间隙,如图1a所示,这就导致了链条开始受力时,装有导板的那排工作链板,拉力首先作用在导板上。只有当力增大到能够使导板拉伸伸长量可以补偿装配间隙时,其他链板才与长销轴接触,才开始承担载荷,称此时导板的拉伸伸长量为导板的最大拉伸伸长补偿量,简称伸长补偿量;使导板产生最大拉伸伸长补偿量的力称为导板最大拉伸伸长补偿力,简称伸长补偿力[3]。

图1 新型Hy-Vo齿形链的装配示意图

在销轴未与工作链板接触时,其受力如图1a所示。此时装有导板的一排工作链板没有受力,整个链条的拉力都作用在两个导板上,而无导板的一排链板各个链板都受力,如图1b所示,此时的销轴相当于一个如图2所示的简支梁[4]。

图2 受力简图

此时长销轴的最大弯曲挠度Δymax为

式中,F为链条所受的拉力;L为齿形链链宽;EI为销轴截面抗弯刚度。

由式(1)可以看出,销轴的挠度Δy是与所加载荷成正比的。同时,链板装配时,链板之间也是有间隙的,当载荷加大,销轴弯曲,则链板向中间靠拢,使销轴受力相对集中,同样也会加大销轴的挠度。而销轴弯曲会使链板接触受力不均匀,很容易导致链板失效,更重要的是,Hy-Vo齿形链只有长销轴与导板接触,使销轴截面积减少了一半,所以与导板接触处极易产生销轴的剪切破坏,这也是Hy-Vo齿形链在拉伸试验中主要的一种失效形式。

2 蝴蝶状导板的作用

为了满足装配要求,销轴与链板孔之间存在着装配间隙,而装配间隙的存在又会导致链条受力恶化,为此可以通过改进导板的几何形状,使其在承受较小载荷时产生适当的伸长变形,让销轴在较小拉力的作用下和全部链板接触,使其受力均匀。当应力不超过比例极限时,伸长量Δl与拉力F、初始长度l和横截面面积的关系为

式中,b为导板的厚度;H(x)为导板纵向宽度;A(x)为有效横截面积;E为弹性模量。

目前,Hy-Vo齿形链多采用如图3实线所示的导板,由于其形状像蝴蝶,故形象地称之为蝴蝶状导板。蝴蝶状导板是在齿形链普通导板(图3虚线所示)基础上改进的一种导板。它通过减小导板腰部的纵向宽度 H(x)来减小横截面积,增大导板的伸长量以满足要求,很好地解决了普通导板厚度减少量有限的局限性,以及导板厚度太薄所引发的问题。对于小节距、小宽度的齿形链,通过采用蝴蝶状导板可以适当地增加导板的厚度,因为导板太薄会减小销轴和导板的联接牢固度,在多次冲击的交变载荷作用下导板与销轴之间会产生严重的微动磨损,从而导致链条“散架”失效[5]。

3 蝴蝶状导板的设计

蝴蝶状导板的外部轮廓是建立在普通导板(图3虚线)基础之上的,通过在普通导板中间腰部的顶端挖一个圆滑的凹槽来实现。此方法改变了导板腰部的高度,增加了导板的伸长变化量,这是对普通导板的一种变异。

图3 导板设计示意图

蝴蝶状导板在受力时,不能像普通导板一样直接采用简单的虎克定律来求解其伸长量,其伸长量不仅包括横向受力伸长量,还包括两个蝶翅因为受力向“外掰”而产生的X方向的伸长量。在设计过程中,可以借助于有限元软件分析影响其伸长量的因素。

由于导板是对称图形,为了便于分析和减少计算量,采用对称约束,只需分析其1/2即可。在以下分析过程中,材料选用50CrVA,加载载荷为50MPa,H=10.8mm,L=8.16mm,采用二维单元类型,异型销与链板孔之间采用接触分析,为了方便观察链板变形,特将销轴隐藏。

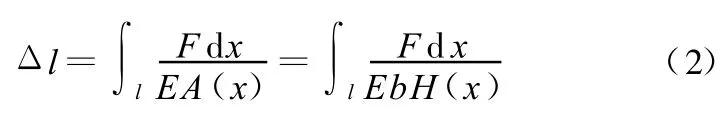

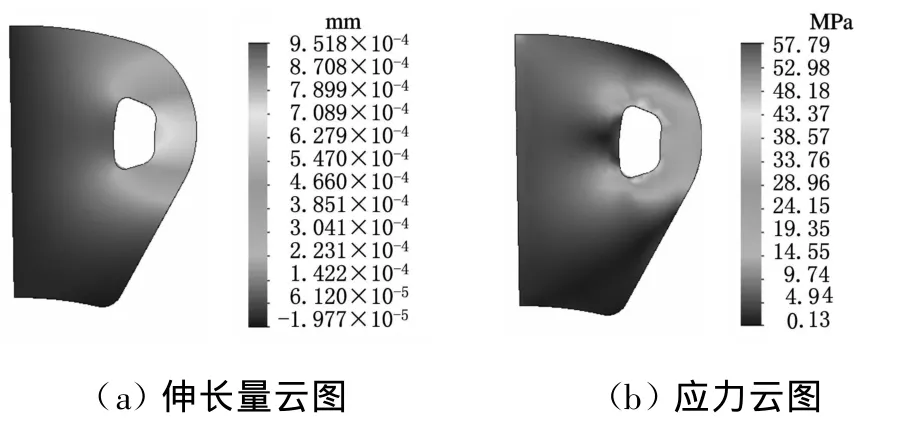

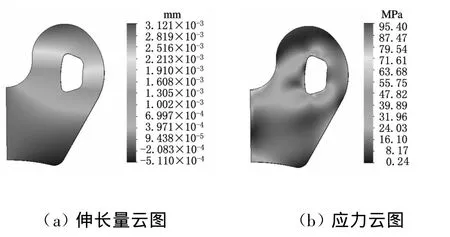

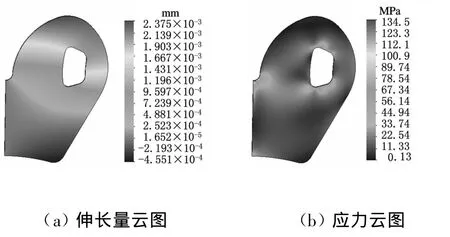

对比图4和图5可以发现,在其他条件不变的情况下,图5中链板的中间尺寸相比普通导板仅仅减少了1/3,导板销轴孔处在X方向的伸长量几乎变为原来的两倍,所以在设计过程中必须要考虑导板齿“外掰”所引起的伸长量。图6a是HG=H/2时的蝴蝶状导板有限元分析伸长量云图,此时链板的伸长量是图5a中的三倍还要多。

图4 普通导板有限元分析云图

图5 HG=2H/3的蝴蝶状导板有限元分析云图

从图4~图6的应力云图可以看出,蝴蝶状导板与普通导板相比,最大应力显著增加。图5b的最大应力约为80MPa,图6b的最大应力约为95MPa,最大应力增加十分明显。而图6b链板中间腰部拉伸应力已经超越导板孔处的应力,变为导板的最大应力处。所以在设计过程中不能一味地通过减小H G来满足伸长量的要求,而应同时考虑腰部所受到的最大应力,否则导板很容易在腰部失效。

图6 HG=H/2的蝴蝶状导板有限元分析云图(RG=2.43mm)

同时,蝴蝶状导板腰部上方的凹槽圆弧半径RG(图3)也是蝴蝶状导板设计的一个重要参数,也影响着导板的伸长量和最大应力。图6中R G=2.43mm,其最大伸长量为0.003 12mm;当其他参数不变,R G=1.215mm时,导板的最大伸长量为0.0024mm(图7),所以说R G越大,导板的拉伸伸长就越容易。比较图6b和图7b导板的应力云图可以看出,随着半径R G的增大,导板所受的最大应力相对减小。所以设计时在不影响导板整体强度的情况下,可以尽量加大腰部上端中间圆弧的半径。

图7 HG=H/2的蝴蝶状导板有限元分析云图(RG=1.215mm)

4 蝴蝶状导板对Hy-Vo齿形链受力影响的实验研究

齿形链导板对链条受力影响的实验研究具有重要的实际意义。一方面,可以通过实验找出导板与受力之间的关系,为设计导板提供实验依据;另一方面,可以从实验角度验证研究导板设计的必要性和重要性。应该说明的是,导板对链条受力的影响直接反映在链条的拉伸伸长量上。通过测量在不同拉力作用下固定节数的链条长度,来分析导板对链条受力的影响。

实验时采用液压式万能试验机对带有蝴蝶状导板的10×11片数组合的节距为9.525mm的Hy-Vo齿形链由小到大施加拉伸载荷,并在不同载荷下用游标卡尺测量12节加一个销轴的链条长度,此种链条的破断载荷≥60k N,实验的最大载荷不超过20kN,初始链长119.78mm,Hy-Vo齿形链伸长量与载荷的关系曲线如图8所示。

由图8可以看出,开始受力时,链条伸长量变化很快,大约加载到 3k N,相当于破断载荷的1/20后,曲线就近似成为一条直线。这也印证了前文的分析:由于链条装配时,导板与销轴是过盈配合,工作链板与销轴之间是间隙配合,所以链条在开始受力的时候,装有导板的一排链只有导板受力,此时链条的伸长量相对比较大;当拉力超过一定值时,导板的伸长量补偿了工作链板和销轴的间隙,此时工作链板与销轴开始接触,链条伸长变化量与载荷变化量比值趋向于定值。另外,在接触工作链板之前销轴会有微量的弯曲,加上工作链板孔的加工也有一定的误差,所以,销轴首先与其中的一个或几个工作链板接触,再随着力的增大逐渐与其他工作链板接触上,而不是力达到一定值时,立刻与所有工作链板接触,这也是曲线是光滑的而不是在一定力值时产生拐点的原因。

以上实验充分验证了合理地设计导板可以在较小拉力作用下补偿其装配间隙,降低由于装配间隙对Hy-Vo齿形链性能的不利影响。目前,由这种方法设计的蝴蝶状导板已成功应用于浙江某链传动有限公司的生产实际中[6]。工程应用实践表明,这种新的设计方法是科学的,是可行的。

5 结论

(1)蝴蝶状导板在设计过程中,首先根据链板形状设计出普通导板,再在普通导板基础上设计蝴蝶状导板;在不影响导板强度的条件下,蝴蝶状导板腰部上端圆弧半径R G越大越好;

(2)在满足导板强度的条件下,应尽量减小H G的高度,并适当加大中间圆弧最低点与销轴受力中心的距离;

(3)通过实验和数据分析,充分验证了销轴与工作链板孔之间的间隙可以通过合理设计蝴蝶状导板使链条能够在承受较小拉力作用下使导板拉伸变形有效得到补偿,使销轴与工作链板充分接触、共同承载,研究结果为蝴蝶状导板的设计提供了重要的依据。

[1] Meng Fanzhong,Li Chun,Cheng Yabing.Proper Conditions of Meshing for Hy-Vo Silent Chain and Sprocket[J].Chinese Journal of Mechanical Engineering,2007,20(4):57-59.

[2] 郑志峰,王义行,柴邦衡.链传动[M].北京:机械工业出版社,1984.

[3] 孟繁忠.齿形链啮合原理[M].北京:机械工业出版社,2008.

[4] 曲绍朋.新型齿形链的啮合机制与动力学建模及齿形链导板的设计研究[D].长春:吉林大学,2007.

[5] 孟繁忠,张进平,黄梅,等.汽车发动机链条的多次冲击磨损特性研究[J].摩擦学学报,2007,27(6):573-577.

[6] 孟繁忠,李春,叶斌.新型 Hy-Vo齿形链磨损特性的研究[J].润滑与密封,2007,32(10):33-35.