铜阳极泥预处理富集金银的研究

郑雅杰,汪蓓, ,史建远,孙召明,刘昭成

(1. 中南大学 冶金科学与工程学院,湖南 长沙,410083;2. 大冶有色金属有限公司,湖北 黄石,435002)

铜电解精炼过程中产出的阳极泥,含有大量的贵金属和稀有元素,是提取稀贵金属的重要原料[1-2]。国内外铜阳极泥处理工艺主要有3类:一是以火法为主,湿法和火法相结合的火法流程;二是以湿法为主,火法和湿法相结合的半湿法工艺流程;三是全湿法工艺流程[3]。目前,国内大多数厂家所采用的是半湿法流程。随着冶炼厂电解铜阳极泥产量增加及成分变化,造成采用半湿法流程厂家回转窑蒸硒、分金和分银等关键工序出现异常,主要表现为物料结窑周期缩短、回转窑处理能力不足、蒸硒渣硒含量、分金渣金含量及分银渣银含量升高[4-7]。因此,采用阳极泥预处理工序大大有利于阳极泥的处理,并使金银得到富集[8-11]。铜阳极泥因其铅含量高,对金银的回收产生较大影响[12-14]。按阳极泥中铅存在形态不同,阳极泥除铅的主要方法有氯盐法、碱法和胺法。氯盐法铅回收率低,污染环境,腐蚀设备;碱法铅浸出率高,但成本高,操作困难;胺法铅浸出率高,但成本高,设备易腐蚀[15-16]。本文作者采用硫酸预浸脱铜、碳酸钠转化和硝酸浸出脱铅对阳极泥进行预处理,铜浸出率达到90%,铅浸出率达到69.5%,阳极泥中金和银富集提高1倍。该研究成果[17]有助于阳极泥处理,提高金银回收率;同时,阳极泥量的减少将大大提高硫酸化焙烧蒸硒的产能,降低蒸硒硫酸用量从而减少SO2的排放。

1 实验

1.1 实验原料

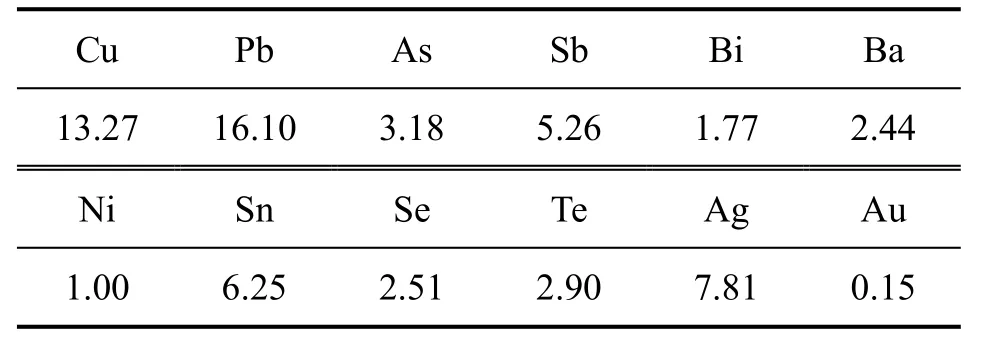

实验所用铜阳极泥来自国内某冶炼厂,其成分(质量分数)如表1所示。

表1 铜阳极泥成分Table 1 Chemical compositions of copper anode slime %

由表1可知:该阳极泥中主要元素为Cu和Pb,其质量分数分别为13.27%和16.10%; 贵金属Au和Ag质量分数分别为0.152%和7.810%。

1.2 实验步骤

1.2.1 硫酸预浸脱铜

取一定量的铜阳极泥,置于三颈瓶中,按一定液固比加入稀硫酸,控制一定的反应温度及反应时间搅拌浸出。反应后过滤得到脱铜阳极泥。

1.2.2 碳酸钠转化

向滚动球磨罐加入脱铜阳极泥和一定量碳酸钠,按一定的液固比加入水,控制一定的球磨时间及球料比进行密闭球磨。反应后过滤得到转化阳极泥。

1.2.3 酸浸脱铅

将转化阳极泥置于三颈瓶中,加入一定量醋酸或硝酸,在室温下搅拌浸出,反应一定时间后过滤,得到脱铅阳极泥。

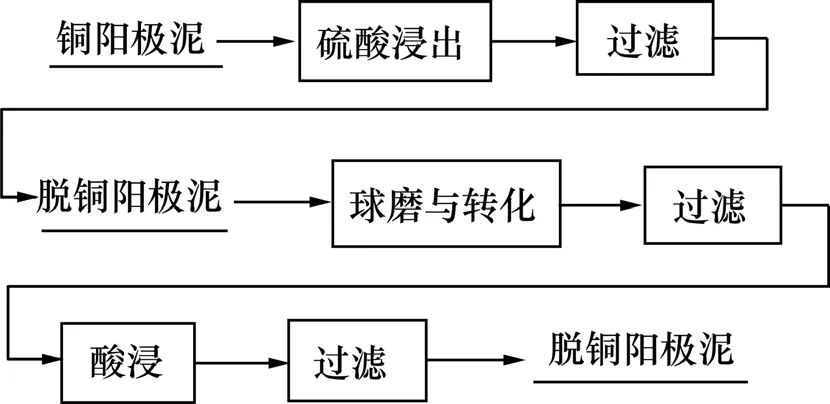

1.3 工艺流程

根据上述实验步骤,其工艺流程如图1所示。

图1 铜阳极泥预处理工艺流程图Fig.1 Pretreatment flowsheet of copper anode slime

1.4 分析及检测

X荧光分析仪(菲利浦24,荷兰菲利浦公司)分析阳极泥成分,X线衍射仪(D/max-rA,日本理学Rigaku株式会社)分析阳极泥物相(X射线的发射源为Cu Kα,发射功率为50 kV×100 mA,步宽为0.01°,扫描速率为 8 (°)/min,2θ为 5°~80°)。采用化学分析法检测铜阳极泥铜物相,采用等离子发射光谱(IRIS IntrepidⅡXSP,Thermo electron corporation, USA)检测溶液中铅含量。

2 实验结果与讨论

2.1 硫酸预浸脱铜

实验对铜阳极泥中铜物相分析结果如表2所示。

表2 阳极泥铜物相及其铜质量分数Table 2 Copper phase and content of copper anode slim %

由表 2可知:铜阳极泥中总铜含量为 13.27%,85.1%的Cu(即11.29%/13.27%)以硫酸铜形式存在。采用硫酸预浸有助于铜阳极泥中铜的浸出。研究表明[17]硫酸预浸脱铜适宜条件是:H2SO4与Cu的物质的量比n(H2SO4)∶n(Cu)为1.5,反应温度为353 K,液固比为3∶1,反应时间为 1.5 h。

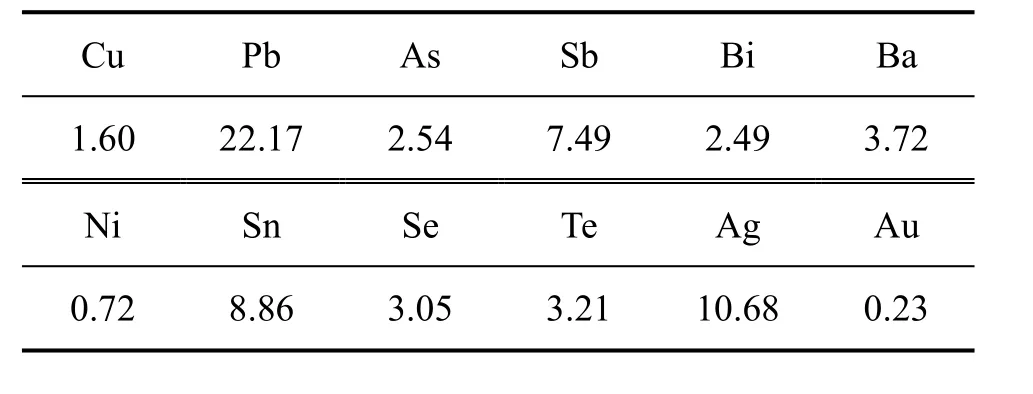

在上述适宜条件下,充分浸出后过滤洗涤,得到脱铜阳极泥,其成分(质量分数)如表3所示。

表3 脱铜阳极泥成分Table 3 Chemical compositions of decoppered anode slime%

由表3可知,硫酸浸出后,阳极泥中铜质量分数降低到1.6%,铜浸出率达到90%。同时,金、银和铅质量分数分别从 0.15%,7.81%和 16.10%增加到0.23%,10.68%和22.17%。

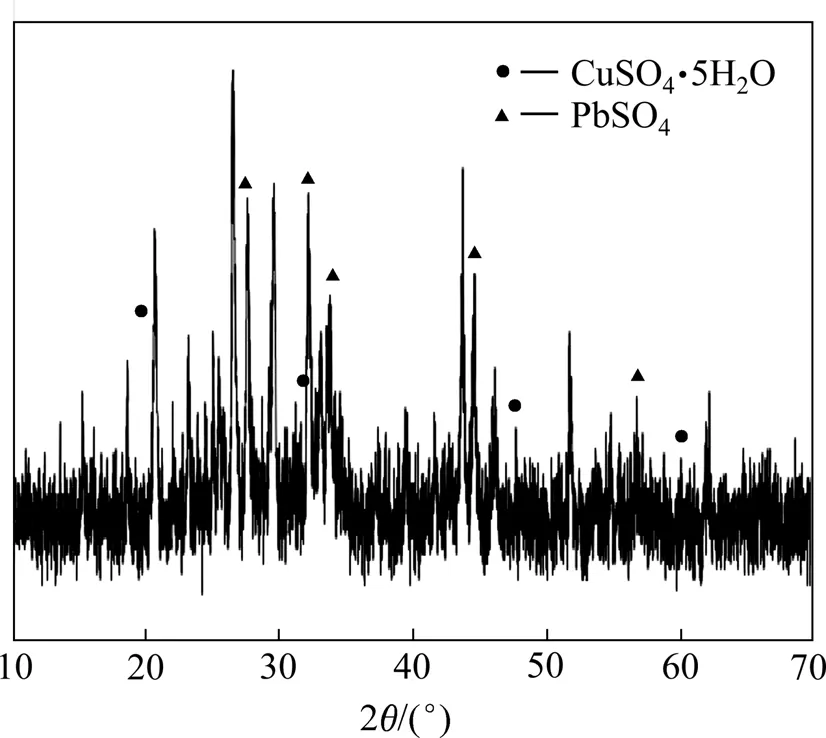

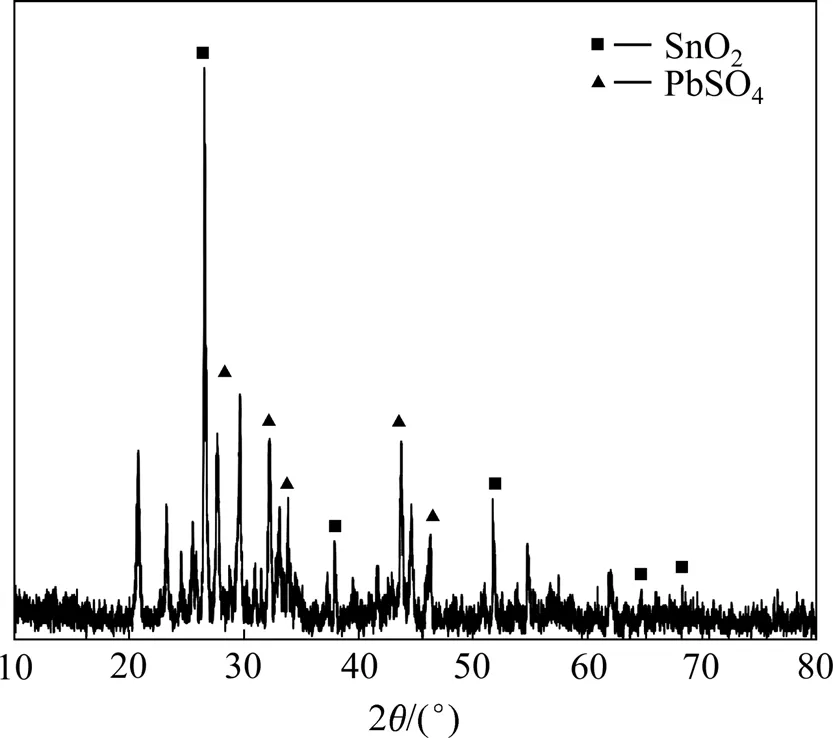

对铜阳极泥及硫酸浸出脱铜阳极泥进行X线衍射(XRD)分析其物相,其结果分别如图2和图3所示。

图2 铜阳极泥XRD图Fig.2 XRD diagram of copper anode slime

图3 脱铜阳极泥XRD图Fig.3 XRD diagram of decoppered anode slime

由图2和图3比较可以知道:阳极泥中铅主要以PbSO4存在,经过硫酸浸出,硫酸铜物相消失,证明硫酸铜已被浸出,硫酸浸出后出现SnO2物相。

2.2 碳酸钠转化条件对铅浸出率的影响

经过硫酸预浸脱铜后,进行碳酸钠转化,然后,醋酸脱铅,固定醋酸脱铅条件:在HAC与Pb的物质的量比 n(HAc)∶n(Pb)为 4.0,液固比为 3∶1,浸出温度为296 K,浸出时间为1.5 h的条件下对阳极泥进行脱铅,考查转化时球磨时间、Na2CO3与Pb的物质的量比n(Na2CO3)∶n(Pb)、液固比和球料质量比对铅浸出率的影响。

2.2.1 球磨时间对铅浸出率的影响

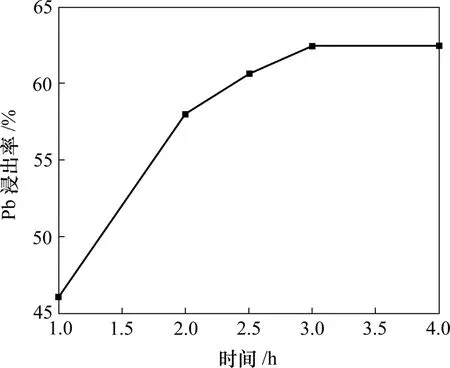

取一定量经干燥后的脱铜阳极泥,当 n(Na2CO3)∶n(Pb)为2.0,液固比为 2∶1,球料比为11∶1时,球磨时间对铅浸出率的影响如图4所示。

图4 球磨时间对铅浸出率的影响Fig.4 Effect of milling time on leaching rate of Pb

由图4可知:铅浸出率随着球磨时间的增加而增加;当球磨时间从1.0 h增加到3.0 h时,铅浸出率由46.2%增加到62.4 %;当球磨时间大于3.0 h时,随着球磨时间增加,铅浸出率基本不变。采用球磨方式可使新生成的PbCO3尽可能脱离PbSO4表面,从而大大提高铅的转化率,当球磨时间大于3.0 h时,反应已基本完成,继续增加球磨时间对铅浸出率影响不大。适宜的球磨时间为3.0 h。

2.2.2 Na2CO3与 Pb 的物质的量比 n(Na2CO3)∶n(Pb)对铅浸出率的影响

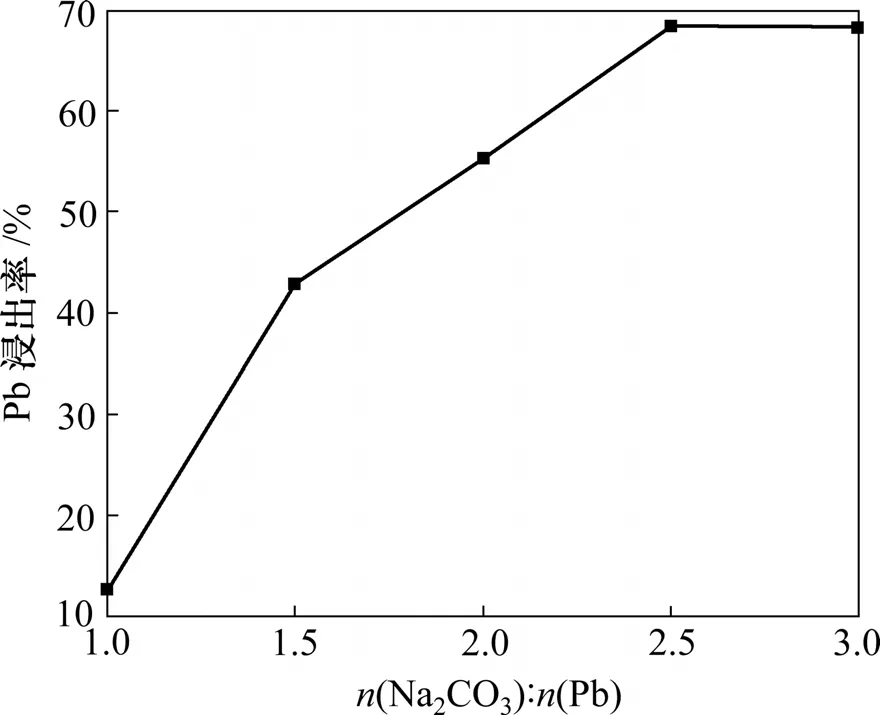

上述其他条件不变,当球磨时间为 3.0 h时,n(Na2CO3)∶n(Pb)对铅浸出率的影响如图5所示。

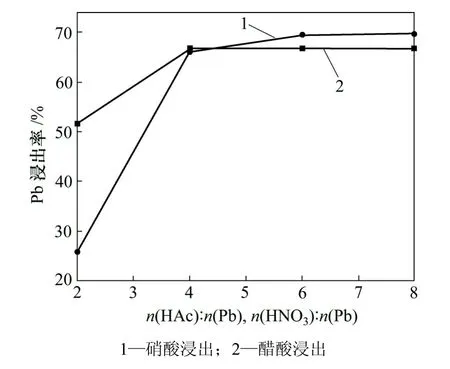

由图5可知:随着n(Na2CO3)∶n(Pb)的增加铅浸出率明显增大;当 n(Na2CO3)∶n(Pb)从 1.0倍增加到 2.5倍时,铅浸出率从 12.7%增加到 68.3%。在 25 ℃时PbSO4溶度积为1.6×10-8,而PbCO3的溶度积为7.4×10-14,由于 PbCO3溶度积小于 PbSO4溶度积,加入Na2CO3可使PbSO4转化为PbCO3,其反应方程式为[18]:

图5 Na2CO3与Pb的物质的量比n(Na2CO3)∶n(Pb)对铅浸出率的影响Fig.5 Effect of n(Na2CO3)∶n(Pb)on leaching rate of Pb

显然,n(Na2CO3)∶n(Pb)增加,CO32-浓度增大,有利于PbSO4向PbCO3转化。因此,适宜的n(Na2CO3)∶n(Pb)为2.5。

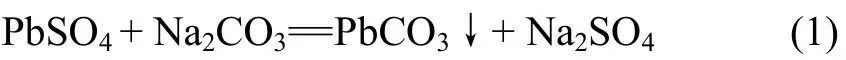

2.2.3 液固比对铅浸出率的影响

上述其他条件不变,当n(Na2CO3)∶n(Pb)为2.5时,液固比对铅浸出率影响如图6所示。

图6 液固比对铅浸出率的影响Fig.6 Effect of liquid-solid ratio on leaching rate of Pb

从图6可知,当液固比从1∶2增加到2∶1时,铅浸出率从 60.1%增加到 68.3%。这是因为当液固比增加时,碳酸钠浓度降低,生成的碳酸铅迅速向溶液主体扩散,增加了液相传质;继续增加液固比,铅浸出率下降。由于碳酸钠浓度降低,碳酸铅转化速度减小,同时,CO32-转化平衡浓度小,从而铅浸出率降低。因此,适宜液固比为2∶1。

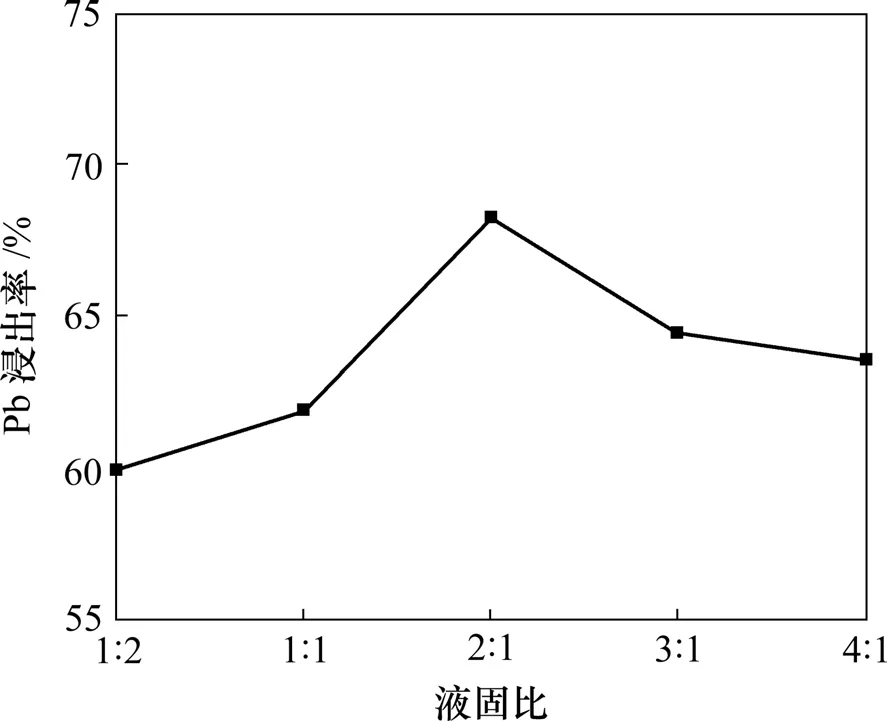

2.2.4 球料质量比对浸出率的影响

上述其他条件不变,当液固比为 2∶1时,球料质量比对铅浸出率的影响如图7所示。

图7 球料质量比对铅浸出率的影响Fig.7 Effect of ball-to-powder mass ratio on leaching rate of Pb

从图7可知:铅浸出率随球料比的增加而增加,当球料比从4∶1增加到11∶1时,铅浸出率从47.2%增加到 68.3%。这主要是由于球料比较小时,球与物料间的机械摩擦作用小,不利于新生成的碳酸铅与硫酸铅分离,从而不利于反应的充分进行。综合考虑能耗、生产效率及铅浸出率,适宜的球料质量比为 8∶1。

实验结果表明,适宜的球磨转化条件为:球磨时间为 3 h,n(Na2CO3)∶n(Pb)为 2.5,球磨液固比为 2∶1,球料比为 8∶1。

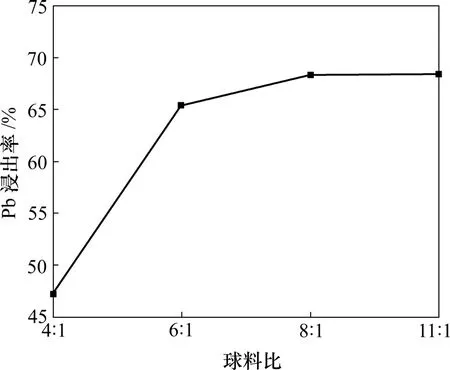

2.3 酸浸条件对铅浸出率的影响

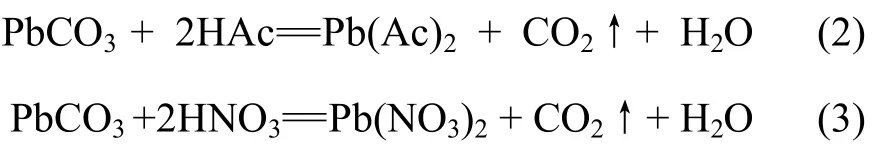

当液固比为3∶1,浸出温度为296 K,浸出时间为1.5 h 时,n(HAc)∶n(Pb)和 n(HNO3)∶n(Pb)对铅浸出率影响如图8所示。由图8可知,铅浸出率随n(HAc)∶n(Pb)和 n(HNO3)∶n(Pb)增加而增加;当 n(HAc)∶n(Pb)从 2.0倍增加到4.0倍,铅浸出率从51.6%增加到66.8%;当n(HNO3)∶n(Pb)从 2.0倍增加到 6.0倍,铅浸出率从25.8%增加到69.5%。这主要是由于HAc或HNO3与PbCO3反应生成易溶于水的 Pb(Ac)2和 Pb(NO3)2,其反应式如下:

图8 HAc与Pb的物质的量比n(HAc)∶n(Pb)以及HNO3与Pb的物质的量比n(HNO3)∶n(Pb)对铅浸出率影响Fig.8 Effects of n(HAc)∶n(Pb) and n(HNO3)∶n(Pb) on leaching rate of Pb

随着 n(HAc)∶n(Pb)和 n(HNO3)∶n(Pb)增加,PbCO3反应量增加,铅浸出率增加。当 n(HAc)∶n(Pb)和n(HNO3)∶ n(Pb)增加时,硝酸浸铅优于醋酸浸铅。其原因是铅在阳极泥中除以硫酸铅的形式存在外,可能还有少部分以硫物形态形式存在[19],硝酸易将其氧化浸出。

采用醋酸浸出时,由于醋酸易挥发导致刺激性气味较大,对生产环境造成较大影响。因此,经综合考虑,采用硝酸浸出较适宜,确定n(HNO3)∶n(Pb)为6.0。

实验将脱铅阳极泥进行X衍射分析其物相,结果如图9所示。由图9可知:经过碳酸钠转化-硝酸脱铅的阳极泥中,PbSO4物相消失,XRD实验结果说明PbSO4被脱除。

将脱铅阳极泥进行XRF(X线荧光分析),硝酸浸出液采用ICP进行检测,其结果如表4和表5所示。

由表1和表4可知:经过碳酸钠球磨转化和硝酸浸出脱铅后,铅含量从16.10%减少到9.64%。根据渣率和铅含量计算,每1 kg阳极泥脱铅量达到0.11 kg。金和银含量分别从 0.15%和 7.81%增加到 0.31%和13.7%,金和银富集增加约1倍。阳极泥经预处理后,质量减少50%,有利于后继蒸硒工艺的进行,回转窑蒸硒能力增大1倍,蒸硒硫酸用量减少,从而SO2的排放量也减小。

表4 脱铅阳极泥质量分数Table 4 Chemical compositions of deleaded anode slim %

表5 硝酸浸出液质量浓度Table 5 Chemical compositions of nitric acid leaching solution g/L

由表 5可知:硝酸浸出液中铅质量浓度为 40.12 g/L,铜质量浓度为1.51 g/L,可用来进一步回收铅。同时,硝酸浸出液中Au,Ag,Pt和Pd质量浓度均小于或等于0.001 g/L,贵金属没有损失。

3 结论

(1) 通过硫酸预浸脱铜,当H2SO4与Cu的物质的量比n(H2SO4)∶n(Cu)为1.5,反应温度为353 K,液固比为3∶1,反应时间为1.5 h时,铜浸出率达到90%。

(2) 在适宜的球磨条件(时间为3 h,Na2CO3与Pb的物质的量比n(Na2CO3)∶ n(Pb)为2.5,球磨液固比为2∶1,球料比为 8∶1)和酸浸出条件(HNO3与 Pb的物质的量比n(HNO3)∶n(Pb)为6.0,浸出时间为0.5 h,浸出温度为296 K)下,铅浸出率达到69.50%。

(3) 经预处理后,阳极泥中金含量从0.15%增加到0.31%,银含量从7.81%增加到13.70%。阳极泥量减少约一半,回转窑能力增大约1倍,SO2排放量减少,对环境危害减小。

[1] 邱光文, 徐远志. 高银铜阳极泥湿法处理流程研究[J]. 有色金属设计, 2000, 27(2): 19-24.QIU Guang-wen, XU Yuan-zhi. Hydrometallurgical process study on treating high silver copper anode slime[J]. Nonferrous Design, 2000, 27(2): 19-24.

[2] 侯惠芬. 从铜阳极泥中综合回收重有色金属和稀、贵金属[J].上海有色金属, 2000, 21(2): 88-93.HOU Hui-fen. Complex recovery of non-ferrous, rare and noble metals from copper anode slime[J]. Shanghai Nonferrous Metals,2000, 21(2): 88-93.

[3] 王小龙, 张昕红. 铜阳极泥处理工艺的探讨[J]. 矿冶, 2005,14(2): 46-48.WANG Xiao-long, ZHANG Xin-hong. Discussion on process for treating copper anode slime[J]. Mining & Metallurgy, 2005,14(2): 46-48.

[4] 农大桂. 铜阳极泥处理工艺的改进[J]. 中国有色冶金, 2004,33(6): 44-46.LONG Da-gui. Process improvement in copper anode slime treatment[J]. China Nonferrous Metallurgy, 2004, 33(6): 44-46.

[5] 尹湘华. 高杂质铜阳极泥的处理[J]. 有色金属: 冶炼部分,2005(5): 16-17.YIN Xiang-hua. Treatment of copper anode slime with high impurity[J]. Nonferrous Metals: Extractive Metallurgy, 2005(5):16-17.

[6] 王日. 铜阳极泥预处理工艺优化[J]. 矿冶, 2004, 13(4): 46-49.WANG Ri. Optimization of pretreatment technology for copper anode slime[J]. Mining & Metallurgy, 2004, 13(4): 46-49.

[7] 周犇, 赵忱. 阳极泥处理工艺优化实践[J]. 有色金属: 冶炼部分, 2003(1): 26-28.ZHOU Ben, ZHAO Chen. Plant practice of process optimizing for treating anode sline[J]. Nonferrous Metals: Extractive Metallurgy, 2003(1): 26-28.

[8] 董爱国, 赵玉福, 王魁珽. 高铅碲铜阳极泥处理工艺的改进[J]. 中国有色冶金, 2008, 37(3): 30-33.DONG Ai-guo, ZHAO Yu-fu, WANG Kui-ting. Improvement on high lead-tellurium copper anode sludge treatment process[J].China Nonferrous Metallurgy, 2008, 37(3): 30-33.

[9] Amer A M. Processing of copper anode-slimes for extraction of valuable metals[J]. Waste Management, 2003, 23(8): 763-770.

[10] 张荣良, 丘克强, 胡汉祥, 等. 铅锑复合渣于低温真空蒸发直接制备纳米 Sb2O3[J]. 中南大学学报: 自然科学版, 2006,37(5): 948-953.ZHANG Rong-liang, QIU Ke-qiang, HU Han-xiang, et al.Preparation of nanometer antimony trioxide from the complex slag containing Pb and Sb at low temperature by the vacuum evaporation method[J]. Journal of Central South University:Science and Technology, 2006, 37(5): 948-953.

[11] Halt J K, Vinay J R, Sanyal S K. Some studies on sulfuric acid leaching of anode slime with additives[J]. Industrial and Engineering Chemistry Research, 2002, 41(25): 6593-6599.

[12] Donmez, Bunyamin, Celik, Cafer; Colak, Sabri; Yartasi, Ahmet.Dissolution optimization of copper from anode slime in H2SO4solutions[J]. Industrial & Engineering Chemistry Research, 1998,37(8): 3382-3387.

[13] Omer Y, Recep Z. Recovery of gold and silver from copper anode slime[J]. Separation Science and Technology, 2000, 35(1):133-141.

[14] 杨宗荣, 朱素芬. 从电解铜阳极泥中提取金和银[J]. 贵金属,1998, 19(2): 28-33.YANG Zong-rong, ZHU Su-fen. Extraction of Au, Ag from anode-slime of copper electrolyzation[J]. Precious Metal, 1998,19(2): 28-33.

[15] 杨喜云, 龚竹青, 李义兵. 铅阳极泥湿法提铅工艺浅述[J]. 矿冶工程, 2002, 22(4): 73-75.YANG Xi-yun, GONG Zhu-qing, LI Yi-bing. Review on the hydrometallurgical processes of recovery lead from lead anode slime[J]. Ming and Metallurgical Engineering, 2002, 22(4):73-75.

[16] Abdel B S, Mahmoud A R. Hydrometallurgical recovery of metal values from brass melting slag[J]. Hydrometallurgy, 1999,53(1): 31-44.

[17] 郑雅杰, 汪蓓. 阳极泥预处理及回收稀散金属的方法: 中国,200810032022[P]. 2008-08-08.ZHENG Ya-jie, WANG Bei. A method of recovering metals and pretreating copper anode slime: China, 200810032022[P].2008-08-08.

[18] 陈进中, 曹华珍, 郑国渠, 等. 高锑低银类铅阳极泥制备五氯化锑新工艺[J]. 中国有色金属学报, 2008, 18(11): 2094-2099.CHEN Jin-zhong, CAO Hua-zhen, ZHENG Guo-qu, et al. Novel technology for preparation of SbCl5from lead anode slime with high antimony and low silver content[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(11): 2094-2099.

[19] Ipinza J, Ibanez J P, Vergara F, et al. Study of anodic slime from chilean copper electrowinning plants[C]//Vancouver B C.Proceedings of the TMS Fall Extraction and Processing Conference. Canada: Minerals, Metals and Materials Society,2003(2): 1267-1277.