Na2CO3和CaF2强化赤泥铁氧化物还原研究

黄柱成,蔡凌波,张元波,杨永斌,姜涛

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

赤泥的综合利用是一个十分重要和迫切需要解决的问题,多年来,国内外研究人员在这方面进行了大量的研究工作。由于赤泥本身化学成分和矿物组成差别很大,其综合利用的方法也随之发生变化[1-6]。广西三水铝石型矿石是一种铝品位低和铁品位高且成分复杂的铝土矿,对于这种复杂矿的综合利用提出了“先铁后铝”和“先铝后铁”2种方案[7]。在采用“先铝后铁”方案方面,梅贤功等[8]研究了三水铝矿拜耳法溶出后产生的高铁赤泥煤基直接还原工艺,即采用煤基直接还原焙烧-磁选分离制出海绵铁,然后,作为炼铁炼钢的原料使用。采用此工艺时,还原焙烧温度高[9](1 150~1 290 ℃),且赤泥中部分铁、铝以类质同相形式存在的含铁铝矿物经还原焙烧后不能有效地分离铁渣,且不能提取其中铁以富集,得到的金属铁粉Tfe品位很难提高到 88%以上,如何改善赤泥还原过程以得到高品位的海绵铁是一个难题。为此,本文作者通过添加 Na2CO3和 CaF2来改善赤泥的还原条件,讨论Na2CO3和CaF2对强化赤泥中铁氧化物还原的影响。

表1 赤泥主要化学成分(质量分数)分析

Table 1 Main chemical composition of red mud %TFe Al2O3SiO2K2O CaO MgO Na2O TiO2S P Ig

40.710 17.230 8.840 0.720 0.130 0.280 0.390 2.340 0.180 0.075 11.300

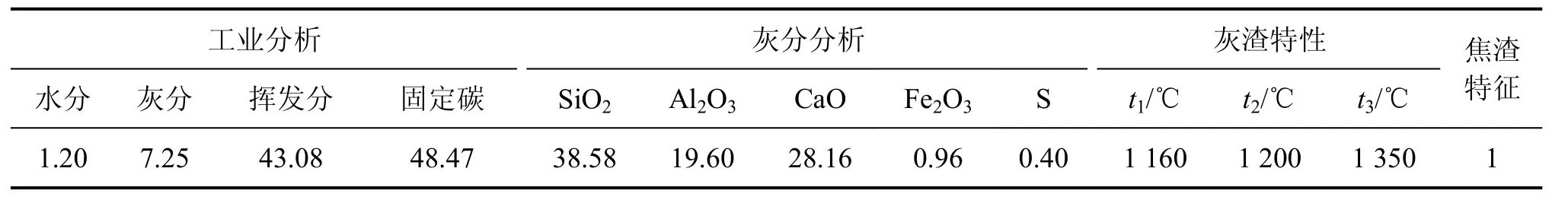

表2 煤粉工业分析及灰分(质量分数)分析Table 2 Industrial analyses and main chemical composition of coal powder %

1 实验

1.1 实验原料

实验所用赤泥为广西三水型铝土矿拜耳法溶出所得残渣,其化学成分如表1所示。由表1可见:赤泥中TFe品位(质量分数,下同)为40.71%,Al2O3和SiO2含量分别为17.23%和8.84%,TFe品位和Al2O3含量都不高,但TFe品位比Al2O3含量高,可采用直接还原处理赤泥,提取其中铁以合理利用。

还原煤来自云南,经破碎后,干式筛分出0~3 mm粒级煤粉作为实验用煤,其分析结果见表2。

实验用添加剂为化学分析纯 CaO,Na2CO3和CaF2。

1.2 实验流程

赤泥中铁品位低(相对于普通铁原料),杂质铝、硅含量高,常规方法不能有效利用赤泥,为此,特采用如图1所示流程。

1.3 实验方法

采用 10 mm×50 mm(直径×高度)的模具在10 MPa压力下将按一定比例配好的混匀料压制成10 mm×10 mm(直径×高度)的圆柱团块,于105 ℃烘干至恒重;团块预焙烧采用直径为50 mm的卧式电阻管炉,预热温度和时间分别为900 ℃和10 min,焙烧温度和时间分别为1 250 ℃和15 min;干燥团块和预焙烧处理后团块埋入填满煤粉的50 mm×200 mm(直径×高度)的不锈钢罐中,然后,将不锈钢罐置于竖式焙烧管炉中还原,预定的基准还原温度和时间分别为1 150 ℃和3 h,取出后盖煤冷却,得到还原团块;将还原团块破碎后在 XMQ-150 mm×50 mm(直径×长度)型锥形球磨机内磨细,球磨时间为40min;将磨细矿浆用 XCGS-73型磁选管磁选,磁场强度为 79.6 kA/m;化验分析还原团块、磁选精矿和尾矿中铁(TFe)及金属铁(MFe)含量,以磁选精矿的 TFe品位和铁的回收率作为评判试验效果的主要依据。

图1 实验流程Fig.1 Flow of experiment

2 结果与讨论

2.1 赤泥铁氧化物还原

为了探讨高铁赤泥直接还原特性,在不同温度和时间下对高铁赤泥团块进行直接还原。实验结果分别见图2和图3。

图2 温度对赤泥直接还原的影响Fig.2 Effect of temperature on high-iron red mud in direct reduction

图3 时间对赤泥直接还原的影响Fig.3 Effect of time on high-iron red mud in direct reduction

由图2和图3可以看出:(1) 升高温度和延长时间可提高焙烧块金属化率,磁选精矿TFe品位、铁的回收率也随之增大;(2) 升高温度对焙烧块金属化率有较大影响,可使金属化率迅速上升,延长时间可促进焙烧块中铁渣分离,增大了铁的回收率;(3) 当温度提高到1 200 ℃时,赤泥还原产品指标(金属化率、TFe含量、铁回收率)的提升幅度不大,趋于平缓;当时间延长到3 h后,赤泥还原产品的指标也不再提升;(4) 当还原焙烧温度达到1 150 ℃,还原焙烧时间为3 h时,这时焙烧块金属化率为83.54%,TFe品位达到 72.07%,铁回收率为 79.34%。由此可见:赤泥属难还原、难分选的物料,需高温和较长还原时间才能获得较高的还原指标。

直接还原过程中铁氧化物的反应按如下方式进行[10]:

由FeO还原到Fe的阶段,失氧量占总量的2/3,铁氧化物还原主要是FeO的还原。而FeO与C发生的直接还原反应则是强吸热反应,还原需要较高温度和较强的还原气氛。在赤泥还原焙烧过程中,被还原物料的主要单体氧化物是Fe2O3,Al2O3和SiO2,由于Fe2O3发生了还原反应,同时,主矿物间以及与新形成的矿物间将发生一系列反应,特别是 FeO,Al2O3和SiO2之间的反应。

图4所示为赤泥还原块的显微结构。可见:铁晶粒分布广泛且晶粒细小。研究表明[11]:在赤泥还原过程中的固相反应,导致铁晶粒很难形成和长大,一方面,铁晶粒的形成需要克服成核壁垒,另一方面,生成的铁晶粒扩散至含Al2O3和SiO2的矿物表面发生固相反应而消失,并产生新相。当新相(Fe,2FeO·SiO2和 FeO·Al2O3)形成时,金属铁就在 2FeO·SiO2和FeO·Al2O3界面上生长,随着反应的进行,生成的2FeO·SiO2和FeO·Al2O3界面上形成的金属铁层把还原剂同它们隔开,使得2FeO·SiO2和FeO·Al2O3的再还原变得困难;另外,在煤基直接还原过程中,主要以间接还原反应为主,直接还原为辅,铁氧化物与还原剂直接接触中断后,就会导致还原停滞,因此,2FeO·SiO2和 FeO·Al2O3再还原以及为 2FeO·SiO2和 FeO·Al2O3再还原提供有利还原环境是提高赤泥直接还原产品金属化率、进而更好地分离铁渣的关键。

图4 还原样在温度为1 150 ℃、还原时间为180 min时的显微结构Fig.4 Microstructure of sample reduced at 1 150 ℃for 180 min

2.2 添加剂强化赤泥铁氧化物还原

在还原焙烧温度为1 150 ℃和还原焙烧时间为3 h的条件下,考察了不同添加剂对赤泥团块直接还原的影响,同时,为了给赤泥团块创造良好的还原环境,也研究了预焙烧处理在不同添加剂配入时对赤泥团块直接还原的影响,实验结果如表3所示。

表3 不同添加剂在有无预焙烧处理时对赤泥直接还原的影响Table 3 Effect of additive on high-iron red mud in direct reduction with or without roast beforehand process

从表3可以看出:(1) 赤泥中配加CaO,Na2CO3和CaF2时,其还原产品指标都有不同程度的提高,其中,Na2CO3和CaF2的促进还原作用较大,CaO的作用较弱;(2) 当Na2CO3用量为5%时,焙烧块金属化率为 91.22%,TFe品位达到 85.57%,铁回收率为90.35%;当 CaF2含量为 5%时,焙烧块金属化率为92.23%,TFe品位达到87.49%,铁回收率为90.10%,Na2CO3和CaF2对赤泥还原的有明显促进作用;(3) 增加预焙烧处理工序对纯赤泥和赤泥中配加 CaO直接还原有促进作用,各还原产品指标都有一定提高,但对赤泥中配加CaF2或Na2CO3直接还原起阻碍作用,还原产品指标稍微降低;同时,赤泥中配加CaO经预焙烧处理后,直接还原产品指标比无预焙烧工序时赤泥中配加 CaF2或 Na2CO3直接还原得到的产品指标低,预焙烧处理并不能有效改善赤泥直接还原。

无预焙烧处理时,Na2CO3和 CaF2对赤泥还原的促进效果不同,Na2CO3和CaF2含量达到5%时可获得较高的还原产品指标,但2种添加剂含量都很大,因此,进行2种添加剂互配的实验研究。在2种添加剂含量为 3%的基础上分别考察各自用量对赤泥直接还原的影响,实验结果见图5和图6。

从图5和图6可以看出:当Na2CO3和CaF2含量都为3%时,焙烧块金属化率提升到92.79%,磁选精矿 TFe品位达到 89.57%,铁回收率为 91.15%;当Na2CO3含量增加到4%时,焙烧块金属化率和磁选精矿TFe品位提高不明显,铁回收率继续增加;当CaF2含量增加到 4%时,焙烧块金属化率和磁选精矿 TFe品位继续提高,铁回收率也随着增加。考虑到 CaF2对还原设备有危害,Na2CO3和 CaF2的合理配入量都为3%。

图5 Na2CO3含量对赤泥直接还原的影响Fig.5 Effect of Na2CO3 dosage on high-iron red mud in direct reduction

图6 CaF2含量对赤泥直接还原的影响Fig.6 Effect of CaF2 dosage on high-iron red mud in direct reduction

赤泥中配加Na2CO3和CaF2后,Na2CO3在还原焙烧过程中首先离解出 Na2O[12],CaF2则部分水解产生CaO[13],体系内固相反应主要为 FeO-Al2O3-SiO2与Na2O和CaO之间的反应,可能发生的主要化学反应热力学分析结果见图7和图8。从图7和图8可知:

(1) 在直接还原温度范围内,生成 2FeO·SiO2和FeO·Al2O3的反应的吉布斯自由能Θ∆G 为负值,这2个固相反应产物的生成反应在热力学上均为自动过程;FeO·Al2O3比2FeO·SiO2稳定,更容易生成;生成2FeO·SiO2和 FeO·Al2O3的反应的Θ∆G 皆随温度升高而增大,也就是它们的生成趋势随温度的升高而减弱,高温有利于这2种化合物的还原。

图7 FeO-Al2O3-SiO2-Na2O系固相反应的 ∆ G Θ -T图Fig.7 ∆ G Θ -T graphs of FeO-Al2O3-SiO2-Na2O system

图8 FeO-Al2O3-SiO2-CaO系固相反应的 ∆ G Θ -T图Fig.8 ∆ G Θ -T graphs of FeO-Al2O3-SiO2-CaO system

(2) 直线位置低的碱性氧化物皆可将位置高的固相反应产物中的碱性氧化物置换出来,提高其活度。图7和图8所示结果表明:用Na2O置换2FeO·SiO2和 FeO·Al2O3反应的Θ∆G 在所有温度范围内均为负值,说明反应都向生成Na2O·SiO2和Na2O·Al2O3方向进行;用 CaO 置换 2FeO·SiO2反应的Θ∆G 在所有温度范围内为负值,置换 FeO·Al2O3反应的Θ∆G 在480~1700℃内均为负值,反应也都向生成 CaO·SiO2和CaO·Al2O3方向进行。在赤泥直接还原过程中,Na2O和CaO置换出2FeO·SiO2和FeO·Al2O3中的FeO的反应在热力学上是可以进行的。

图9 3种还原样在温度为1 150 ℃、还原时间为180 min时的显微结构Fig.9 Microstructure of three samples reduced at 1 150 ℃ for 180 min

图9 所示为3种还原焙烧块的显微结构。可见:加入5% Na2CO3后,还原块中铁晶粒分布广泛,大部分铁晶粒细小,少部分铁晶粒聚集;加入5% CaF2后,还原块中铁晶粒粗大且聚集在一起;加入3% Na2CO3+3% CaF2后,还原块中晶粒分布广泛,少部分铁晶粒细小,大部分铁晶粒聚集在一起。

由此可见,加入 Na2CO3时,在还原过程中解离出的Na2O能从2FeO·SiO2和FeO·Al2O3中置换出FeO,提高了FeO还原反应活度;生成的Na2O·2SiO2熔点偏低(874 )℃,在还原过程中会出现液相,液相的存在促进了结晶质点的扩散,加快了铁晶核的长大,表现为金属化率的提高;另外,液相也会包裹颗粒,导致赤泥中铁氧化物还原不完全和一部分亚铁化合物溶解,Na2CO3大量使用时反而不利于赤泥的还原。同时,研究表明[14]:Na2CO3也能催化碳还原铁氧化物,表现为提高碳的活性,加速碳的气化反应速率,提高CO还原铁氧化物的速度。

CaF2在还原过程中则起到了降低固相反应产物熔点和黏度的作用[15],有效优化了还原过程中的传热和传质条件。CaF2熔点低,且与高熔点Al2O3氧化物形成低熔点的共晶体,共晶体的形成使渣中高熔点相减少,降低了熔化温度;氟离子半径与氧的离子半径很接近,而且氟离子比氧离子少1个负电荷,能把较大体积的硅氧四面体分割成较小体积的硅氧四面体,从而降低了熔体的黏度。同时,氟离子可以置入铝酸盐和硅酸盐的晶格中[16],促使晶格活化,有利于内部扩散,降低反应的活化能,使固相反应在较低的温度下能较快地进行,优化了还原环境,促进赤泥的还原。

3 结论

(1) 赤泥直接还原需在高温、强还原气氛和较长还原时间条件下才能获得好的还原产品指标;在还原过程中会发生固相反应,其产物属于 FeO-Al2O3-SiO2三元系化合物,其中,2FeO·SiO2和FeO·Al2O3较易生成,而且这 2种化合物都较难还原,同时生成的2FeO·SiO2和FeO·Al2O3界面上形成的金属铁层把还原剂与它们隔开,使得2FeO·SiO2和FeO·Al2O3的再还原变得困难。2FeO·SiO2和FeO·Al2O3的生成是阻碍赤泥直接还原快速进行的重要原因。

(2) 添加剂CaO,Na2CO3和CaF2都能提高还原焙烧块的金属化率,促进还原焙烧块中渣铁分离,获得较好的还原产品指标(金属化率、TFe品位、铜回收率),Na2CO3和 CaF2对赤泥还原促进作用大于 CaO的作用;增加预焙烧处理工序对纯赤泥和赤泥中配加CaO直接还原有促进作用,但对赤泥中配加CaF2或Na2CO3直接还原起阻碍作用;同时,赤泥中配加CaO经预焙烧处理后直接还原产品指标比无预焙烧工序时赤泥中配加CaF2或Na2CO3直接还原得到的产品指标低,预焙烧处理并不能有效改善赤泥直接还原。

(3) 添加3% Na2CO3和3% CaF2时,焙烧块金属化率达到 92.79%,可获得铁品位为 89.57%、铁回收率为91.15%的金属铁粉,实现了铁的有效富集。

(4) Na2CO3和 CaF2配入时发生固相反应的-T图表明,碱性氧化物 Na2O和 CaO能从2FeO·SiO2和 FeO·Al2O3中置换出 FeO,提高了 FeO 还原反应活度;Na2CO3解离出碱性氧化物 Na2O,则可从2FeO·SiO2和FeO·Al2O3中置换出FeO,同时,生成的低熔点 Na2O·2SiO2产生液相促进了结晶质点的扩散,加快了铁晶核的长大而促进赤泥的直接还原,也提高碳的活性,催化了碳的气化反应,提高了CO还原铁氧化物的速度;CaF2在还原过程中则降低固相反应产物熔点,同时降低其黏度,优化还原过程中传热和传质条件,有助于离子间相互扩散,也有利于铁晶粒的长大富集,优化赤泥还原条件,促进了赤泥直接还原。

[1] 姜平国, 王鸿振. 从赤泥中回收铁工艺的研究进展[J]. 四川有色金属, 2005, 6(2): 23-25.JANG Ping-guo, WANG Hong-zhen. Recovering the iron from red mud generation[J]. Sichuan Nonferrous Metals, 2005, 6(2):23-25.

[2] Li L Y. A study of iron mineral transformation to reduce red mud tailings[J]. Waste Management, 2001(21): 525-534.

[3] Luige Piga, Fausto Pochetti, Luisa Stoppa. Recovering metals from red mud generate during alumina production[J]. JOM, 1993,45(1): 54-59.

[4] Ercagt E, Apak R. Furnace smelting and extractive metallurgy of red mud: recovery of TiO2、Al2O3and pig iron[J]. Chem Technol Biotechnol, 1997(70): 241-246.

[5] Smirnov D I, Molchanova T V. The investigation of sulfuric acid sorption recovery of scandium and uranium from the red mud of alumina production[J]. Hydrometallurgy, 1997, 45(3): 249-259.

[6] 周秋生, 范旷生, 李小斌, 等. 采用烧结法处理高铁赤泥回收氧化铝[J]. 中南大学学报: 自然科学版, 2008, 39(1): 92-97.ZHOU Qiu-sheng, FAN Kuang-sheng, LI Xiao-bin, et al.Alumina recovery from red mud with high iron by sintering process[J]. Journal of Central South University: Science and Technology, 2008, 39(1): 92-97.

[7] 朱忠平, 黄柱成, 姜涛, 等. 高铁三水铝石型铝土矿的烧结特性[J]. 中国有色金属学报, 2007, 17(8): 1360-1366.ZHU Zhong-ping, HUANG Zhu-cheng, JIANG Tao, et al.Sintering properties of high iron gibbsite-type bauxite ores[J].The Chinese Journal of Nonferrous Metals, 2007, 17(8):1360-1366.

[8] 梅贤功, 袁明亮, 陈苕. 高铁拜耳法赤泥煤基直接还原工艺的研究[J]. 有色金属, 1996(2): 27-30.MEI Xian-gong, YUAN Ming-liang, CHEN Shao. Study on coal-based direct reduction process of Bayer high-iron content red mud[J]. Nonferrous Metals, 1996(2): 27-30.

[9] 黄柱成, 孙宗毅, 左文亮. 含铁赤泥还原分选机理探讨[J]. 中南工业大学学报: 自然科学版, 1992(4): 23-29.HUANG Zhu-cheng, SUN Zong-yi, ZUO Wen-liang.Exploration of reducing-roasting mechanism of iron-bearing red mud[J]. Journal of Central South University: Natural Science,1992(4): 23-29.

[10] 赵沛, 郭培民, 张殿伟. 低温非平衡条件下氧化铁还原顺序研究[J]. 钢铁, 2006(8): 12-15.ZHAO Pei, GUO Pei-min, ZHANG Dian-wei. Study on reduction sequence of hematite at low-temperature nonequilibrium state[J]. Iron and Steel, 2006(8): 12-15.

[11] 梅贤功, 袁明亮, 左文亮. 高铁赤泥煤基直接还原中铁晶粒成核及晶核长大特性[J]. 中南工业大学学报: 自然科学版,1994, 25(6): 696-700.MEI Xian-gong, YUAN Ming-liang, ZUO Wen-liang. Studies on the nucleation and grain growth characteristics of metallic phase in direct reduction of high-iron red mud with coal base[J].Journal of Central South University of Technology: Natural Science, 1994, 25(6): 696-670.

[12] 梅贤功, 袁明亮, 陈苕. 论残钠在高铁赤泥煤基直接还原过程中之作用[J]. 轻金属, 1995(4): 20-22.MEI Xian-gong, YUAN Ming-liang, CHEN Shao. Influence of remainder natrium in direct reduction of high-iron content with coal based[J]. Light Metals, 1995(4): 20-22.

[13] 齐庆杰, 刘建忠, 曹欣玉. CaF2高温分解特性试验研究[J]. 环境科学, 2002, 23(3): 111-114.QI Qing-jie, LIU Jian-zhong, CAO Xin-yu. Stability of CaF2at high temperature[J]. Environmental Science, 2002, 23(3):111-114.

[14] 郭培民, 赵沛, 张殿伟. 低温下碳还原氧化铁的催化机理研究[J]. 钢铁钒钛, 2006, 27(4): 1-5.GUO Pei-min, ZHAO Pei, ZHANG Dian-wei. Study on catalytic mechanism of reducing hematite[J]. Iron Steel Vanadium Titanium, 2006, 27(4): 1-5.

[15] 黄希祜. 钢铁冶金原理[M]. 3版. 北京: 冶金工业出版社,2004: 209-215.HUANG Xi-gu. Iron and steel metallurgy principles[M]. 3rd ed.Beijing: Metallurgical Industry Press, 2004: 209-215.

[16] 李玉萍, 徐晓伟, 王碧燕. LiF和CaF2助熔效果的研究[J]. 北京科技大学学报, 2002, 24(4): 429-431.LI Yu-ping, XU Xiao-wei, WANG Bi-yan. Research on the fluxed effect of LiF and B2O3[J]. Journal of University of Science and Technology Beijing, 2002, 24(4): 429-431.