遥控器前模整体电极的数控加工研究及其应用

钱杨林,钱春华

(湖南科技经贸职业学院,衡阳 421009)

0 引言

众所周知,小型电器产品如手机、遥控器等的外壳都是用模具生产出来的,这类产品外观质量好坏主要取决于其模具的前模质量好坏。此类产品模具的前模加工制造时,往往要用一整体大电极进行放电,以消除刀具加工接痕,提高前模整体光洁度,从而以后模具生产出的电器产品外观更光洁、美观。本文就以遥控器的整体电极为例,详细论述了此类产品前模整体电极的数控加工工艺和编程方案,使大家对这类产品的前模整体电极加工有个清楚的理解,以便更好地为生产实践服务。

1 遥控器整体电极几何尺寸分析

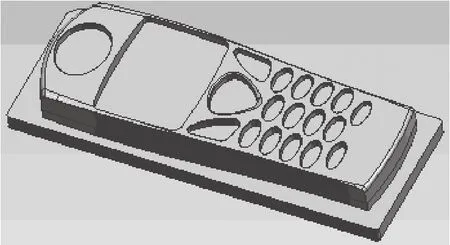

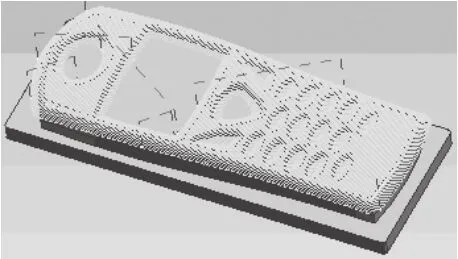

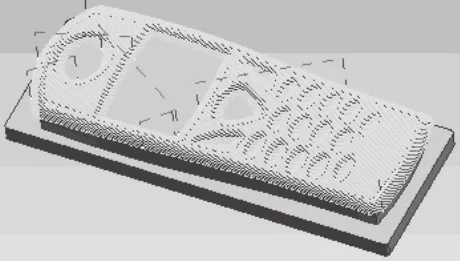

图1 遥控器整体电极实体图

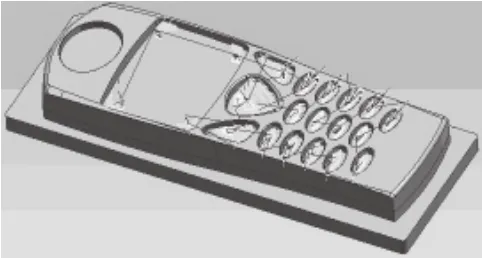

如图1所示遥控器整体电极的几何尺寸为:长120mm,宽45mm,高18mm,上部三个较大凹槽内壁最小曲率为2.6mm, 其它小凹槽内壁最小曲率为1.6mm。

根据以上情况,电极坯料下料尺寸为:125mm×50mm×30mm,因为电极下料一般单边多1-3 mm左右,厚度要抛平口钳的装夹值,所以下料为以上尺寸,材料为紫铜。

2 遥控器整体电极加工工艺分析

根据以上情况其整体加工规划如下:

整体开粗—清理残料(相当于局部开粗)—半精—精加工

下面以广泛使用的UG数控编程为例(其它软件类同),详细论述其精公电极的加工工艺和数控加工规划过程。注意此电极火花间隙为0.07 mm

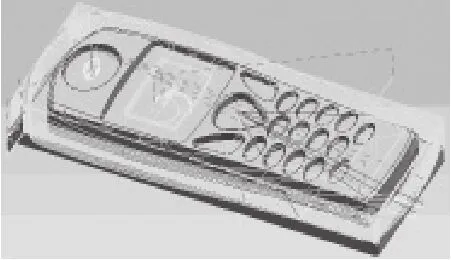

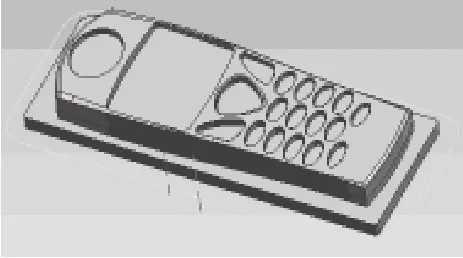

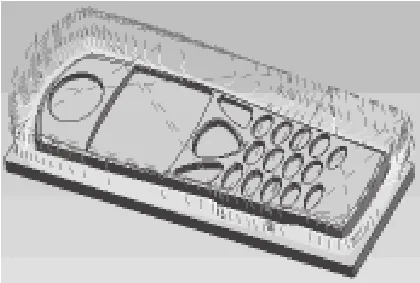

根据以上分析其坯料尺寸为:125mm×50mm×30mm,属小型电器模具电极,所以开粗没必要用太大刀具,大刀具开粗小坯料时效率方面体现并不明显,何况小料加工刀具太大,残料太多,使以后整体加工效率降低,建议用合金平刀D12 mm,加工铜料尽量用合金刀,因合金刀具效率高,再者铜料硬度低,不伤刀,刀具经济耐用。加工方式用UG的三维型腔铣(CAVITY_MILL),加工深度为12.8mm(即只对图1电极底座以上部位开粗),每层切深为0.5mm,采用等距环切的走刀方式进行开粗,刀间距70%刀具直径, 因电极整体高度不高,所以侧面单边留余量0.1 mm,如电极整体高度较高, 侧面单边留余量相应大些。(此部分参与放电,以后最终余量为-0.07 mm,也就是电极火花间隙为0.07 mm),最底面留余量0.1 mm,形成刀路如图2所示。

图2 开粗上部分

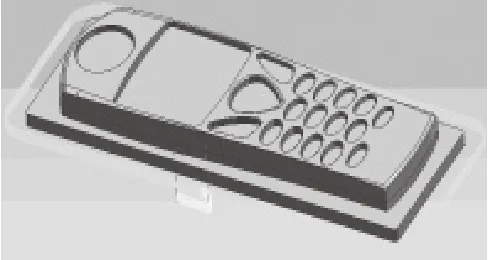

图3 开粗底座部分

用UG二维外形刀路(PLANAR_MILL)对电极底座进行开粗, 每层切深为0.5mm,留余量0.2mm。(因电极底座不参与放电,以后最终加工到余量为零即可。)形成刀路如图3所示。

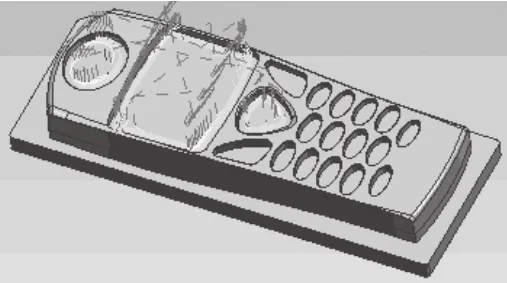

加工方式仍用UG的三维型腔铣(CAVITY_MILL),加工深度为12.8mm,采用参考刀具清料方式,对电极底座以上部分进行残料清理,也就是相当于局部开粗,因上部三个较大凹槽内壁最小曲率为2.6mm, 其它小凹槽内壁最小曲率为1.6mm。但大部分残料是留在多数的小凹槽里,因此以小凹槽内壁最小曲率为1.6mm作为清料刀具的半径参考,选用半径略小于1.6mm的合金平刀D3mm为清残料刀具。形成刀路如图4所示。

图4 清理残料

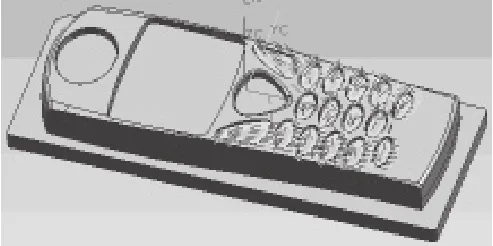

图5 半精上部分

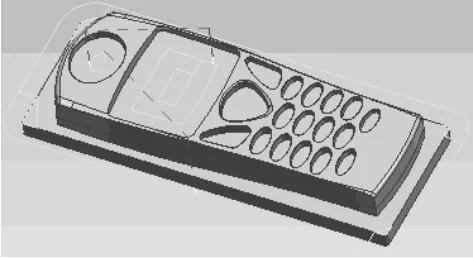

因开粗后上部留料呈明显的阶梯状, 用UG的区域铣削(CONTOUR_AREA)刀路,采用较大合金球刀D8R4进行平行半精加工,以便上部面余料均匀,使以后精加工刀具受力均匀,加工出的面光洁度才能更好。因这时半精刀具受力较大,所以球刀不能太小,太小受力不行。刀间距0.5mm,余量0.1mm。形成刀路如图5所示。其它部位留料已基本均匀,再者铜料属易加工料,因此可不半精。

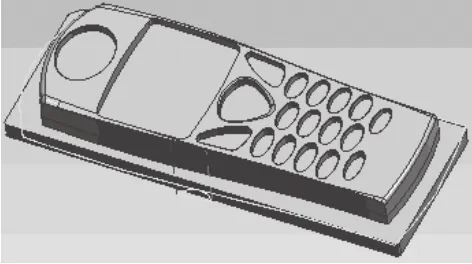

用合金平刀D12,采用UG二维外形刀路(PLANAR_MILL)对电极底座侧面进行精加工,Z向一次到位,侧向分两次铣,一次侧向吃料0.15mm,另一次侧向吃料0.05mm,留余量0mm。此处不参与放电,起校准作用,因此不必过切。形成刀路如图6所示。

用新合金平刀D12,采用UG二维刀路(FACE_MILLING)对电极底座上表面和上面三个较大凹槽底面进行精加工,刀间距50%刀具直径,底面余量为0 mm,因这些面都没参与放电,是避空模具的。侧向余料参数设置为0.3mm,(只要略大于侧面现在实际留料即可。主要防止此时把侧面也铣到了),形成刀路如图7所示。

图6 精底座侧面

图7 对上部大水平面精加工

用新合金平刀D12,采用UG二维刀路(FACE_MILLING)对电极底座上表面的垂直侧面进行精加工,侧面余量为-0.07 mm,底面余量为0 mm,侧向分两次铣,一次侧向吃料0.15mm,另一次侧向吃料0.05mm,形成刀路如图8所示。

图8 精上垂直侧

图9 精上部分面

采用UG的区域铣削(CONTOUR_AREA)刀路,用新合金球刀D6R3,对上部分面进行平行精加工,刀间距0.15mm,余料为-0.07 mm,形成刀路如图9所示。

采用UG的等高外形(ZLEVEL_PROFILE)刀路,用新合金球刀D6R3,对部分非垂直侧面进行精加工,层间距0.15mm,余料为-0.07 mm,形成刀路如图10所示。

图10 精非垂直侧

图11 精大凹槽非垂直侧

采用UG的等高外形(ZLEVEL_PROFILE)刀路,对上部三个较大凹槽内侧壁进行精加工,因内壁最小曲率为2.6mm,刀具用半径略小于2.6mm的新合金平刀D4,这些侧面并不垂直,但很陡且不高,适合用平刀加工,加工刀路需走得密,因此层间距0.1mm,侧面余量为0 mm,为了实现侧面过切-0.07 mm ,D4刀具直径在UG中设为(4-2X0.07),以此种骗刀法方式解决软件此时侧余量输负数报警问题。底面不参与放电余量为0 mm,形成刀路如图11所示。

用新合金平刀D4,采用UG二维刀路(FACE_MILLING)对上面小凹槽底面进行精加工,刀间距50%刀具直径,余量为0 mm,因这些面都没参与放电,是避空模具的。形成刀路如图12所示。

图12 精小槽底

图13 精小槽非垂直侧

采用UG的等高外形(ZLEVEL_PROFILE)刀路,对上部其它小凹槽内侧壁进行精加工,因内壁最小曲率为1.6mm,刀具用半径略小于1.6mm的新合金平刀D3,这些侧面并不垂直,但很陡且不高,适合用平刀加工,加工刀路需走得密,因此层间距0.1mm,侧面余量为0 mm,为了实现侧面过切-0.07 mm ,D3刀具直径在UG中设为(3-2X0.07),以此种骗刀法方式解决软件此时侧余量输负数报警问题。底面不参与放电余量为0 mm,形成刀路如图13所示。

总之,对参与放电面要过切一火花间隙,不参与放电的面可不过切,然后把以上刀路后处理生成NC代码,输入CNC数控机床,装上相应刀具,便可把电极合理加工出来。

3 结束语

通过对遥控器前模整体电极数控加工方法及工艺的研究,使大家对这类小型电器产品的前模整体电极的加工,有深入理解。可有效提高以后相关模具的质量、精度和生产效率。