三维人脸逆向造型及数控加工仿真

张红静,惠延波,冯兰芳,马艳平

(河南工业大学 机电工程学院,郑州 450007)

0 引言

为了适应现代先进制造技术的发展,须将实物样件或手工模型转化为CAD数据,以便利用快速成型系统(RP)、计算机辅助制造系统(CAM)、产品数据管理(PDM)等先进技术对其进行处理和管理,并进一步修改和再优化设计。逆向工程就专门为制造业提供了一个全新、高效的重构手段,实现从实物到几何模型的直接转换 。随着逆向技术的发展,它已成为设计和制造的重要手段,应用逆向技术对人脸造型和数控加工以获得人脸原型有着重要的意义,人脸模型在医学整形、公安安全、虚拟技术、人体艺术、考古等方面有着广阔的应用前景。以真实人脸为例,进行逆向造型并数控加工仿真,实现了从数据采集、造型到制造全过程,完成人脸数据获取、几何造型、刀具路径生成、加工模拟仿真,最终完成人脸模型的数控加工。

1 人脸三维逆向造型

1.1 数据获取

数据获取是人脸逆向CAD造型的首要环节,是进行数据处理、模型重构的基础。在对人脸原型的测量中,采用具有非接触特性的3DSS(Three Dimensional Sensing System)结构光学测量装置进行人脸原型的数据采集。其基本测量原理是使用光栅投影装置投影数幅特定编码的一组光栅到待测人脸上,成一定夹角的两个摄像头同步采集相应结构光条纹的变形图像,然后对图像进行解码和相位计算,并利用匹配技术、三角形测量原理,解算出两个摄像机公共视区内物体表面像素点的三维坐标。利用3DSS扫描装置将其测得的点云数据分别以二进制(ASC)数据格式保存到测量项目中,为后面的数据预处理和曲面重构作准备。

1.2 几何造型

由于测量方法和实时测量环境的变化影响,以及测量设备的某些局限性,测得的点云数据引入了误差,所以要对原始点云数据进行预处理,包括去除异常噪声数据、压缩冗余数据、补齐遗失点、对多次测量所得数据进行对齐定位等。利用逆向工程软件Geomagic分别从质量与数量上对点云进行去除无关点和噪声点处理,可以手动删除或者利用软件的自动选择功能删除无关点和跳动点。在保证测量数据完整性、正确性和一定精度的前提下还需精简数据量,以最少的点来表达人脸表面信息,为后续的造型工作做准备。

人脸的曲面模型重建是最关键的一环,通常可以利用三角曲面片法在三角网格上构造 连续的Bernstein-Bézier曲面 ,从而达到建立人脸曲面的目的。由于被测人脸部分遮挡效应,构造的人脸曲面存在数据缺损,耳朵、眼、嘴、下巴等都有数据缺失,需要通过数据插补的方法补齐缺失数据,基于曲率进行填补破洞。而后转换模型到NURBS曲面以便输出到CAD或CAM系统,曲面以STEP、STP格式输出保存。

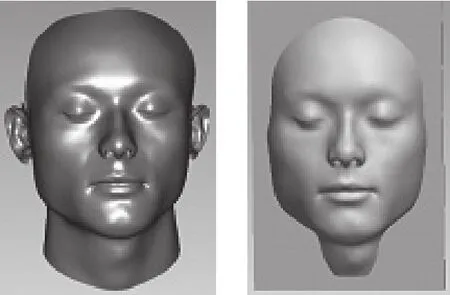

加工人脸模型,要在专业的CAD/CAM软件中造型,以期得到能够制造加工的人脸实体模型。采用软件Pro/E进行CAD造型以及CAM加工,用Pro/E直接读取刚保存的STP格式文件,保证坐标系一致,或者重新调整坐标系,以使三坐标最直观的表示人脸的正面、侧面、顶面。本文采用三轴铣床做数控加工仿真,加工范围有限,应把人脸正面造型,切除偏后的耳朵部分。然后填充、合并、实体化,并增加底面以便夹具加持,如图1为人脸NURBS曲面图和CAD人脸造型图。

图1 人脸NURBS曲面图和CAD人脸造型图

2 数控加工仿真

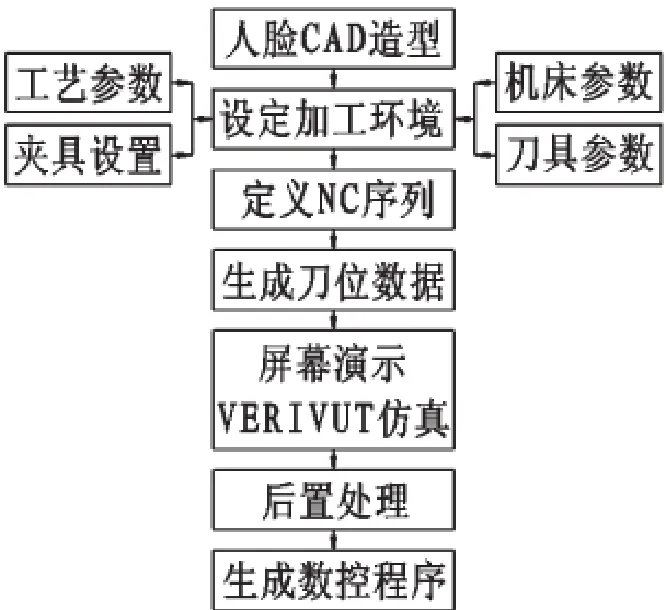

加工人脸模型是由数控加工程序来完成的,加工程序的正确与否直接决定着加工质量。因此,要针对加工过程进行仿真,在计算机上利用三维图形技术对数控加工过程模拟仿真,可以快速、安全和有效地对NC程序的正确性进行较准确的评估,并可以根据仿真结果对NC程序迅速地进行修改,降低材料的消耗和生产成本,提高工作效率 。Pro/E的NC部分是功能强大的自动化CAM加工模块,其附带的VERICUT仿真软件可对加工中工件余量去除过程作真实感动态显示。操作流程如图2所示。参考模型和工件装配在一起就是要加工的制造模型,首先设定加工操作环境,包括机床、刀具、夹具和加工坐标系的设定;然后进行NC序列操作,建立加工类型,设置工艺参数,选择加工区域或建立铣削窗口以及设置退刀平面,最后通过后置处理产生用于指定数控机床所需的数控程序,以实现人脸模型的数控加工仿真。

图2 Pro/E加工操纵流程

2.1 制造参数的选定

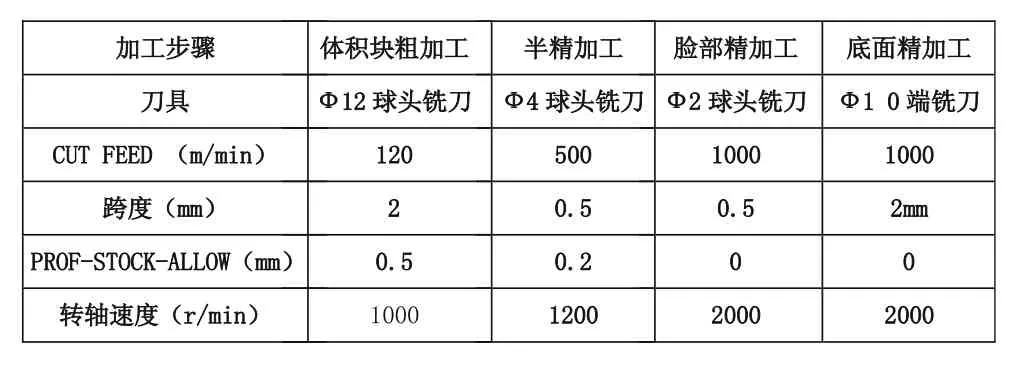

加工人脸曲面时,为了保证刀具切削刃与加工轮廓在切削点相切,而避免切削刃与工件轮廓发生干涉,采用球头刀,粗加工用两刃铣刀,半精加工和精加工用四刃铣刀 。主轴转速一般根据切削速度来计算,n=1000vc/πd,式中d为刀具直径(mm),vc为切削速度(m/min)。当加工精度和表面粗糙度要求较高时,应选择较低的进给量;刀具切入进给速度应小于切削进给速度。粗加工是以快速切除毛坯余量为目的,应选用大的进给量和大的切削深度,以便在较短的时间内切除尽可能多的切屑。精加工时主要考虑工件表面粗糙度而不是切屑多少,常采用小的背吃刀量,根据以上原则拟定主要制造参数如表1所示。

表1 主要制造参数

2.2 加工仿真与生成CL文件

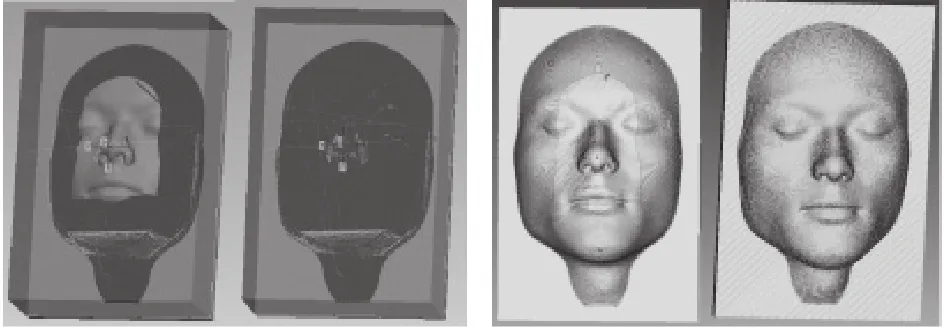

每一阶段的加工都要进行NC序列演示轨迹,即进行刀具轨迹显示验证,是将刀具轨迹用线框图显示出来,从而判断刀具轨迹是否连接,检查刀位计算是否正确,校验走刀路线、进退刀方式是否合理等。NC检测阶段采用VERICUT软件进行刀具轨迹动态图形仿真的验证,将加工过程中的人脸实体模型、刀具实体、切削加工后的表面加工结果,采用不同的颜色显示出来和动画方式模拟刀具实际切削的加工过程。为方便观察,已切削加工表面与待切削加工表面采用不同颜色表示。可以清楚地看到刀具模拟切削零件的过程,判断是否啃切加工表面,是否与约束面发生干涉与碰撞等现象 。如图3 pro/E NC精加工刀具轨迹线框图和 VERICUT刀具轨迹动态图形仿真。

图3 pro/E NC精加工刀具轨迹线框图 和 VERICUT刀具轨迹动态图形仿真

不同机床控制系统也有细节上的不同,对于要生成的数控程序,需要进入到NC后处理器中进行处理 。将前置计算的刀位数据转换成机床各轴运动数据,并按其指令格式进行编码,成为数控机床的加工程序,程序保存格式为tap文件。如选用UNCX01.P01即HAAS CONTROL my后处理器,人脸精加工生成部分G代码如下:

3 结束语

采用逆向工程技术对真实人脸进行三维建模和造型,能够逼真的体现人脸自由曲面。而自由曲面加工是—个较为复杂,难度较大的过程,采用了Pro/E软件系统进行CAM设计,并生成人脸模型数控加工程序,通过pro/NC的刀具轨迹线框仿真和VERICUT刀具轨迹动态图形仿真,可以快速、直观地观察到人脸模型加工过程,及时发现加工过程中存在的问题,便于及时作出修改,以提高三维人脸造型的精度和制造效率。

[1] 王霄,刘会霞,梁佳洪.逆向工程技术及其应用[M].北京:化学工业出版社,2004.

[2] 张昭华,徐军.三维人体建模方法研究[J].陕西纺织,2004.1(64):34-36.

[3] 王爱玲,李梦群,冯玉强.数控加工理论与实用技术[M].北京:机械工业出版社,2009.

[4] 李立.数控铣削加工实用技术[M].北京:机械工业出版社,2009.

[5] 刘伟军,孙玉文.逆向工程原理.方法及应用[M].北京:机械工业出版社,2009.

[6] 杨宇,陶学恒.基于Pro/E的平面槽凸轮的三维造型设计与加工仿真[J]. 机械设计与制造,2008(9):29-30.