烟支重量微波检测系统的分析与设计

高宏亮,高 洁,杜劲松,李 晋

(1. 中国科学院 沈阳自动化研究所,沈阳 110016;2. 沈阳工业大学 电气学院,沈阳 110023)

0 引言

烟支重量是卷烟质量中一项重要指标,卷烟生产中依靠卷烟机中的高速在线检测系统进行控制。自20世纪80年代以后,我国高速卷烟机普遍采用以锶(Sr)90放射源为内核的烟支重量检测系统。由于锶(Sr)90放射性污染,对周围人员和产出烟支都具有潜在危害,使得放射源检测器的应用受到制约。本世纪初,微波检测技术被应用到烟支重量检测控制系统,此类系统重量控制精度与放射源型系统相当,但其无污染特性受到普遍欢迎,在我国烟厂中正逐步推广[1]。典型产品包括德国HAUNI公司的MIDAS系统、德国TEWS公司的LIBRA系统和上海恒尚公司的HS-WB系统等。

本文将首先介绍微波型烟支重量系统的检测原理、基本结构和工作过程,并给出一种基于DSP和FPGA为控制器的微波型烟支重量系统的实现方案。

1 微波密度检测原理与结构

谐振腔是一种能对不同频率微波信号产生不同程度衰减的器件,常见的圆柱型谐振腔会对某一频率的信号产生的衰减最小,该频率称为谐振腔谐振频率。对于一个尺寸、形状固定的谐振腔,其谐振频率固定不变;而当谐振腔内放入某种物质,谐振腔谐振频率和其他特性都会发生微小的变化,即产生“微扰”。微波微绕法利用放入谐振腔内物质的密度与谐振腔微扰之间的对应关系进行物质密度检测[3]。

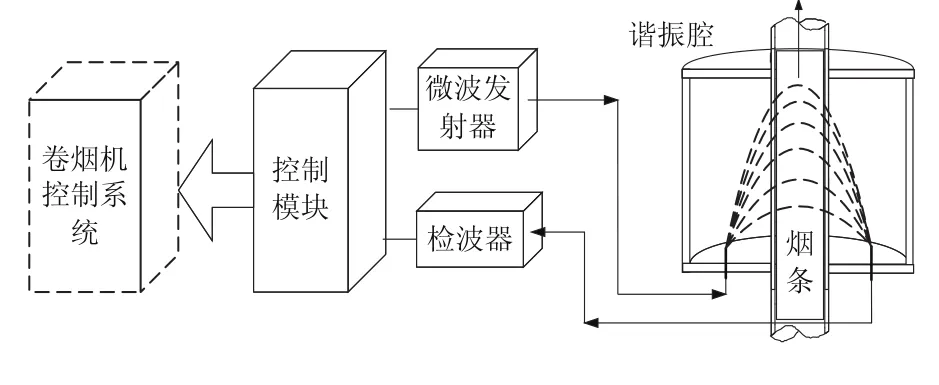

烟支密度检测的微波谐振腔为中间穿孔的圆柱形谐振腔,不同密度的烟支通过圆柱形谐振腔时的谐振曲线如图1所示。典型的基于“微波微扰法”的烟支重量检测系统的结构如图2所示。

图1 不同密度烟条对应谐振腔响应曲线

控制模块产生直流控制电压,驱动微波发生器产生某频率的输入信号,信号经谐振腔衰减后输出,输出信号经检波器转换为与微波信号幅值成正比的直流电压。

图2 典型烟支重量微波检测系统的结构框图

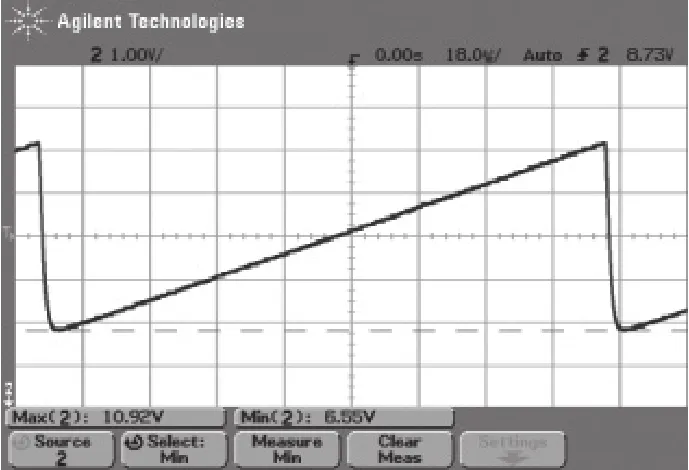

当控制模块产生连续线性变化的锯齿波控制电压(如图3所示),经微波发生器产生一段功率恒定、频率连续线性变化的输入信号,经谐振腔衰减、检波器转换后可得到某频率段内谐振腔的幅频特性曲线。图2所示系统检测得到的空谐振腔的幅频特性曲线如图4所示。

图3 微波发生器控制电压锯齿波波形

图4 谐振腔空腔时幅频特性曲线波形

当烟条穿过谐振腔时,不同密度及含水率的烟条会引起微波谐振腔幅频特性曲线发生变化。通过烟条时谐振腔的幅频特性曲线如图5所示。

图5 谐振腔通过烟条时幅频特性曲线波形

通过控制模块及检测电路对微扰变化量的检测、分析和处理,得到烟条的密度信号并输出到重量计算单元,从而完成烟支重量的检测。

2 微波重量系统的设计实现

本文介绍的微波重量检测系统中微波发生器和微波检波器采用军品级线性压控振荡器VCO和快速检波器实现。控制器采用TI公司5000系列DSP处理器和Altera 公司的Cyclone II 系列FPGA芯片构成的双控制器结构实现。检测系统整体硬件结构如图6所示。

图6 烟支重量微波检测器硬件结构图

其中FPGA负责速度要求较高,数据计算量较小的任务,包括生成微波发生器(VCO)所需控制电压,对检波器输出信号进行AD采集和对谐振腔幅频特性曲线特征量提取等工作。

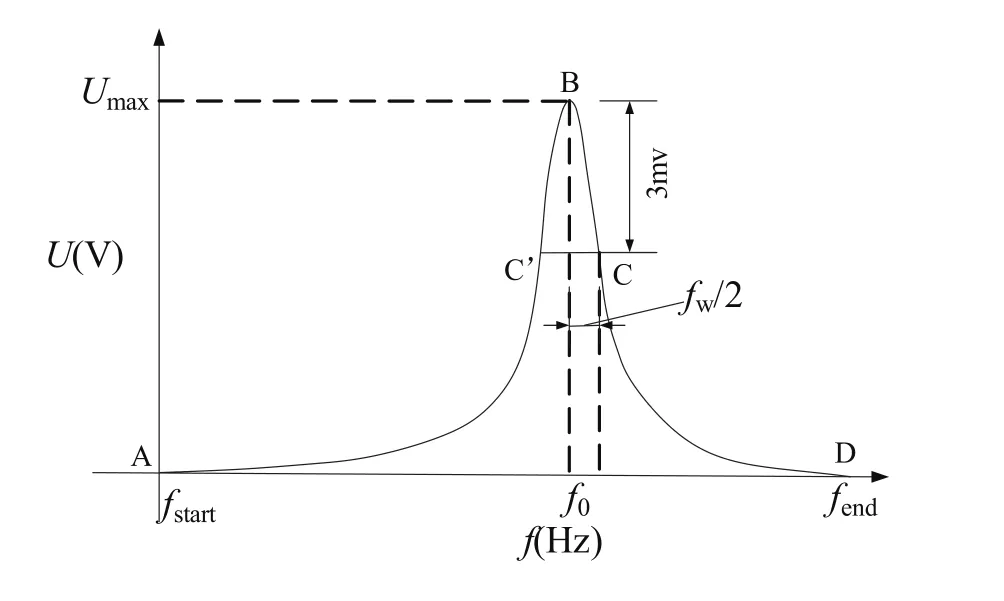

幅频特性曲线特征量主要包括:谐振频率f和半功率带宽w。如图7所示,谐振频率为曲线幅值最高点处对应横轴频率f0,半功率带宽为自曲线最高处向下3db对应频率宽度。由于本系统中检波器输出特性为1mv/db,所以最高点B下方3mv处CC’对应频率范围即为半功率带宽w。

图7 FPGA算法提取幅频特性曲线特征量示意图

FPGA提取算法中,从曲线起点A初始化各变量后开始读取当前曲线电压值,逐点比较并保存当前最大值;当遇到当前电压值小于当前最大值,说明曲线达到最大点B并开始下降,记录此时时刻相对于A点时间偏移量即可计算出谐振频率值f0。

自B点记录曲线最大电压值后继续向后搜索,比较找到比B点电压值小3mv对应点C。通常谐振曲线尖峰处谐振频率点两边呈近似对称分布,为了提高算法效率可认为BC间频率区间约等于w/2。从C点继续扫描到曲线结束点D处时,通知DSP一周期特征量扫描结束,并向DSP传输数据。

DSP负责速度要求不高,数据计算量大,逻辑分析的任务。包括对FPGA提取出的特征量进行从谐振腔微扰量到烟支密度的映射换算工作和对谐振腔的恒温控制工作。计算烟支重量算法采用文献4中介绍的计算公式,如式(1)所示。

式中:D——烟支密度;

Δf——谐振腔有烟/无烟谐振频率变化量;

Δw——谐振腔有烟/无烟半功率带宽变化量。

对于PASSIM卷烟机,检测系统输出烟支密度电压信号给卷烟机控制器,本系统测量烟支密度曲线如图8所示。从图中可看出,所测烟支密度曲线与烟支紧头(即烟支端部密度较大处)位置准确对应,表明密度电压信号可以表示烟支密度特性。

图8 微波重量检测系统输出烟条密度曲线

3 检测结果验证

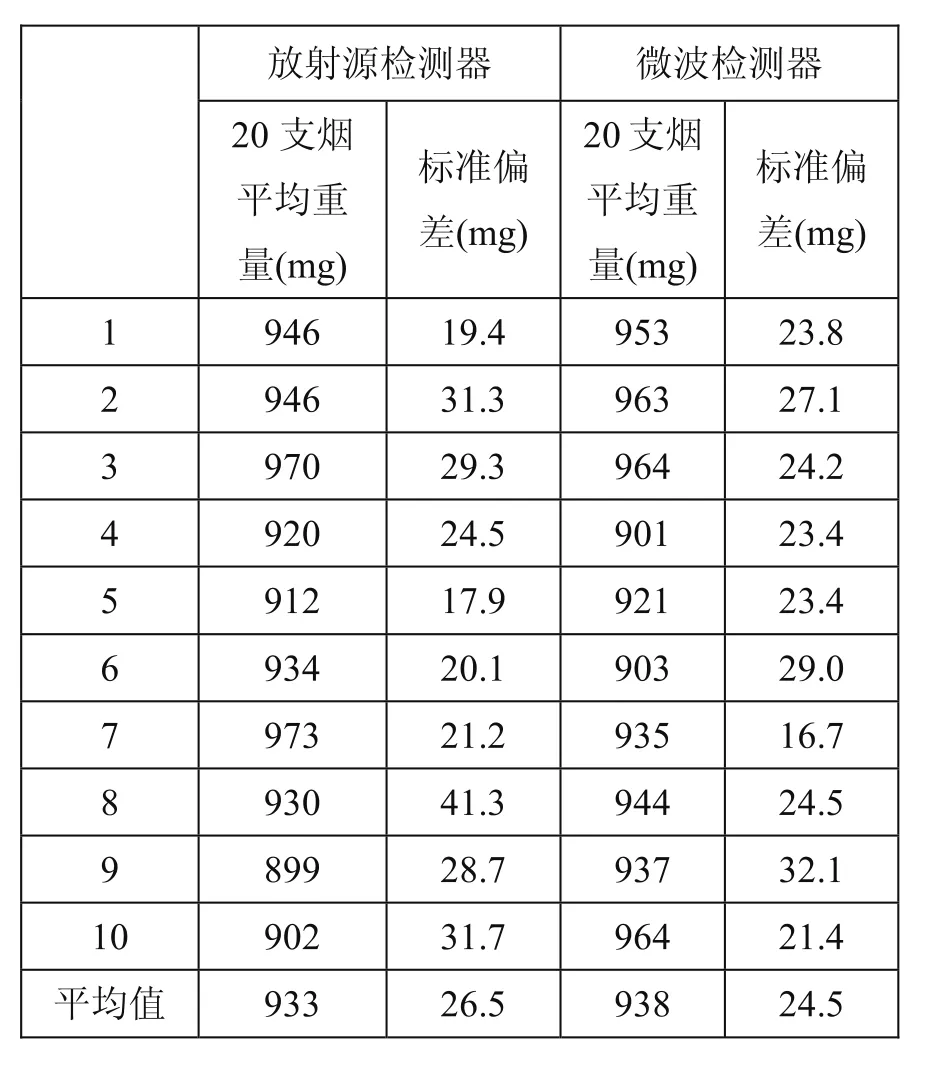

为了验证本文设计烟支重量检测系统的检测有效性,作者在两台同型号PASSIM7K型卷烟机上分别安装了本文设计的微波重量检测系统和传统放射源型检测系统,设备使用完全相同的烟丝和辅料。对两台设备生产出的烟支进行多次重量取样测试,20支烟为一组,分别测出每组烟支平均重量及组内重量标准偏差,评价微波测量头和核扫描测量头的测量准确性。合格产品单只烟重量设为920±30mg,组内重量标准偏差≤40mg,测试结果如表1所示。

通过实验表明,微波检测系统和放射源检测系统在平均重量控制效果上没有明显差异,标准偏差控制上微波系统略优于放射源系统。在操作员正常调整下,使用微波检测系统的机台长期标准偏差可在25mg以下。

表1 烟支样品重量对比结果

4 结论

本文介绍了一种基于FPGA和DSP双控制器结构的烟支密度微波检测系统,并通过实际试验验证了本系统的有效性。相比于传统放射源型检测系统,微波检测系统具有如下优点:

1) 微波发射功率小,对环境和烟支产品无污染;

2)烟支重量控制性能与传统放射源系统相当,完全可满足产品质量要求。

3)采用高集成度控制芯片,系统体积小巧,维护方便。

[1] 许昌烟草工业机械厂.卷烟设备重量控制系统[R].1999.

[2] 李嗣范.微波元件原理与设计[M].北京:人民邮电出版社,1992.

[3] 李英.微波、毫米波传感器及其非电量检测[M].北京:电子工业出版社,1991.

[4] 卢智远,孙文权.烟支湿度与密度检测的微波谐振腔传感器研究[J].传感技术学报,2007,5.