基于AMESim的轴向柱塞泵仿真

刘锦剑,罗红霞

(上海海事大学物流工程学院,上海 200135)

0 引言

挖掘机被广泛应用于各种工程项目,尤其是液压挖掘机在工程项目中的使用更趋流行,全世界各种施工中65%~70%的土石方量由挖掘机完成.除完成土石方开挖外,挖掘机还可完成平整、回填、装载、抓取、起吊、打桩、碎石、钻孔和夯实等多种作业.由于挖掘机的工作环境恶劣,工作负载繁重,导致挖掘机特别是液压挖掘机容易出现各种故障,如电气系统故障、发动机油路故障以及挖掘机工作无力等.经常出现发动机功率足够、运转正常,但挖掘机作业速度缓慢的情况,大部分是由于液压泵在工作过程中受到压力脉动以及各运动副之间的摩擦力,使零部件磨损,导致流量特性降低、供油压力不足等.因此,有必要对挖掘机的斜盘式轴向柱塞泵的液压系统进行仿真.

1 AMESim

工程系统仿真高级建模环境(Advanced Modeling Environment for Simulation of engineering systems,AMESim)是法国IMAGINE公司自1995年开始推出的1种新型的高级建模和仿真软件,其提供的1个系统工程设计的完整平台使用户可以在单一平台上建立复杂的多学科领域的机电液一体化系统模型,并在此基础上进行仿真计算和深入分析.[1]用户可以在AMESim 8.0平台上研究任何元件或系统的稳态和动态性能.AMESim已经成为用于车辆、越野设备、航空航天以及重型设备工业等领域复杂系统的建模和仿真平台.

2 液压泵构造及工作原理

液压挖掘机的柱塞泵是由左右2个泵体串联组成的恒功率变量泵.每个泵体有9个柱塞及滑靴,主要部件为配油盘、斜盘、压盘、缸体、柱塞滑靴组、回程弹簧、伺服变量控制机构以及传动轴等,见图1.

图1 柱塞泵主体构造

2.1 轴向柱塞泵工作原理

柱塞泵的传动轴穿过缸体和斜盘,两端用轴承支承在壳体上;缸体通过花键与传动轴联结;柱塞头部有滑靴,通过柱塞的力及油膜力紧压在压盘上;斜盘通过1对轴承安装在油泵壳体下端,可在一定范围内受伺服变量控制机构的控制摆动.随着传动轴带动缸体的旋转,柱塞同时做圆周旋转运动和轴向往复运动.基于该原理,缸体旋转时,配流盘左半周流量增大,形成吸油动作;配流盘右半周流量减小,形成出油动作.[2]吸压油口隔开配流盘上的封油区及缸体底部的通油孔,形成输油方向的变化,双向变量输油.[3]

3 仿真模型建立

3.1 柱塞滑靴组受力分析

在柱塞泵的运动中,柱塞及滑靴的运动举足轻重.柱塞和缸体腔之间有相对转动和平动,产生动摩擦,柱塞与滑靴之间也有相对转动,在柱塞泵的高速运动中,柱塞头易断裂.滑靴与斜盘、柱塞与缸体孔以及缸体配流面与配流盘所形成的3对主要摩擦副是影响柱塞泵工作性能和寿命的主要因素,磨损严重将导致供油压力不足,挖掘机出现爬行现象.另外,如果柱塞与缸孔、配流盘与缸体端面、滑靴与斜盘之间存在泄漏,且在排液柱塞的缸体孔与配流盘阻尼槽接通期间,高压油液倒灌入柱塞腔内造成倒流现象也是工作效率降低的原因之一.

柱塞与缸体孔摩擦副是无静压卸载式的,柱塞杆在缸体孔内作直线往复运动,柱塞移动的行程随斜盘角度的变化而变化,并通过配油盘的配油窗口吸油和压油.[4]当柱塞在吸入区工作时,滑靴的离心力F1对球心的力矩可使滑靴绕C点转动,在滑靴底部出现楔形间隙,形成偏磨,破坏滑靴的工作,中心弹簧对滑靴的预紧力Fs必须克服滑靴这种倾斜,见图2.

图2 滑靴受力分析

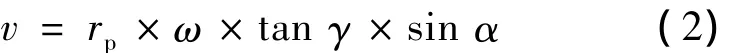

3.2 柱塞的运动方程及模型建立

柱塞的2个分运动分别为随缸体的转动和相对于缸体的直线运动,柱塞上任意一点的运动轨迹都为椭圆.[5]缸体由0°转动α角后,柱塞相对缸体的位移s与转角α和斜盘的倾角γ有关,位移

式中:rp为柱塞分布圆半径.

由于本文柱塞泵为恒压变量泵,故当工作在稳定状态时,斜盘不发生转动且缸体的角速度不变,柱塞相对于缸体的速度方程为

式中:ω为缸体转动的角速度.

用AMESim软件建立柱塞的2自由度运动方程模型,其中增益k为柱塞的分布圆半径.通过1个速度转换器将斜盘倾斜角速度和缸体转动角速度转换为直线输出.输入函数为

f(x,y)=rp×tan(x×π/180)×sin(y×π/180)仿真得柱塞相对于缸体运动的速度曲线,见图3.

图3 柱塞运动曲线

3.3 柱塞滑靴组及配油盘模型建立

柱塞泵在工作时,柱塞球头与滑靴之间、柱塞与缸体之间以及滑靴与压盘之间都存在泄漏,如果柱塞副和滑靴副磨损严重,就会出现严重的泄漏问题,降低挖掘机的工作效率,出现爬行现象,液动力严重不足,因此,在建立柱塞模型时选取变长度、有偏心、带泄漏的黏性阻尼柱塞.柱塞随缸体运动过程中,柱塞底部形成逐渐增大的近似真空腔,低压油经过配油盘的腰形孔到达柱塞底部腔,形成吸油动作;当柱塞底部腔容积减小时,形成的高压油经过配油盘另一侧的腰形孔排出流回油箱,形成排油动作.

由于柱塞运动常会伴随气穴现象,出现不稳定的配流噪声,为减小配油盘的困油和压力脉动现象,多数柱塞泵配油盘都设有三角或V形阻尼槽,减小配流盘与柱塞之间的压力差.柱塞运动时,在配流盘的上下死点间不断往复吸油、排油,柱塞腔过流面积的大小与节流孔和缸体转角有关.在建立配油盘模型时,采用样条曲线和信号开关控制吸油和排油动作,在上下死点位置没有信号输出,且排油信号开关较吸油信号开关滞后180°.柱塞滑靴组及配油盘模型见图4.

图4 柱塞滑靴组及配油盘模型

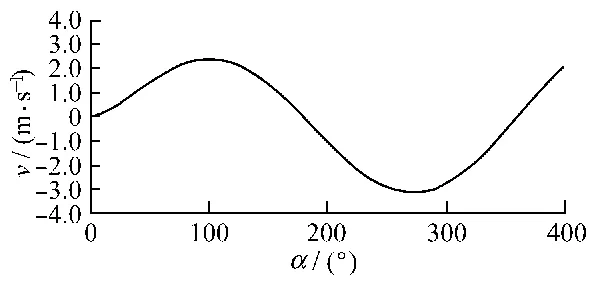

3.4 伺服控制阀模型建立

伺服控制阀采用电液控制阀芯的开度.在AMESim软件中,有2种定义元器件的方式:(1)直接调用AMESim中的现有模型;(2)通过AMESim提供的一些小单元自行搭建元器件.[6]AMESim中现有的阀模型只能定义时间与所流经阀的流量之间的关系,本文研究的液压系统所用控制阀模型通过第2种方法搭建.通过研究阀联的内部结构及AMESim软件提供的各种元器件模型,搭建伺服控制阀模型,并加入回程弹簧及随动缸模型,柱塞滑靴组及配油盘模型见图5.

图5 柱塞滑靴组及配油盘模型

3.5 柱塞泵总模型

仿真模型为9柱塞泵,9个柱塞按间隔40°分布.第1个柱塞排油信号开关输入角度偏移量为180°,第 2 个为(180+360/np)°,第 3 个为(180+2×360/np)°,依次到第9个柱塞,np为柱塞数,柱塞吸油信号开关超前180°.为减小压力脉动,在总出油口加2个阻尼孔,柱塞泵总模型见图6.

图6 柱塞泵总模型

4 仿真分析及优化

4.1 仿真分析

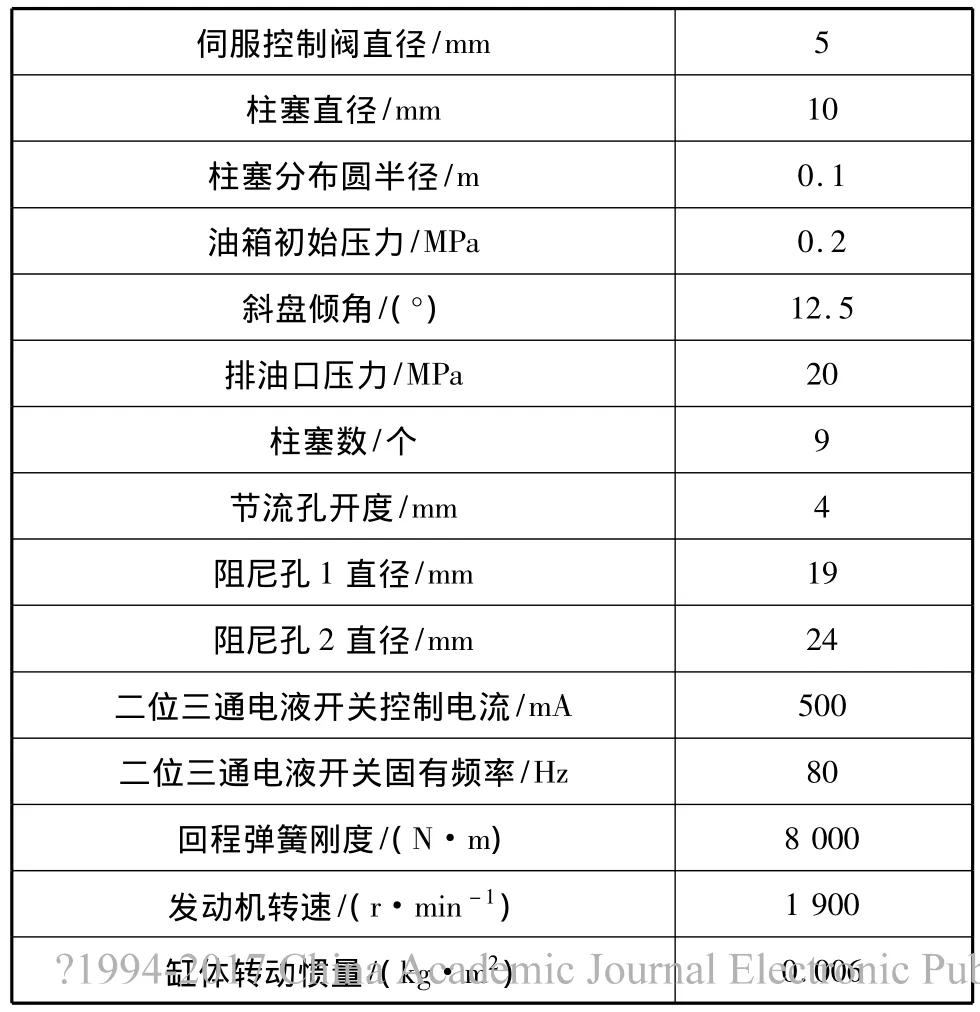

在仿真过程中,可调节电信号输入以获得所需的频宽.经过不断的参数设置与仿真调试,配置主要参数见表1.

表1 仿真主要参数

为测试所建立的变量柱塞泵的流量—压力并判断其特性,设定斜盘起始角度为5°,用每步递增2.5°~12.5°进行批处理仿真;再设定起始发动机转速为400 r/min,用每步递增300~1 900 r/min进行批处理仿真,监控在不同斜盘倾角及发动机转速下的流量压力特性,得到相应状态下的流量及压力曲线,见图7和8.

图7 出油口压力曲线

图8 出油口流量及柱塞位移曲线

由图7(a)可知,当发动机转速为1 900 r/min,斜盘倾角为5°~7.5°时,柱塞泵内压力较快达到稳定状态,超调量较小,分别在1 800°~2 600°达到平稳状态,即缸体转过5~7周,经过0.15~0.22 s达到稳定量,柱塞泵自调整能力强,振荡次数较少.随着斜盘倾角增大,压力随之增大,且超调量较大,响应速度慢,振荡次数增多,柱塞磨损严重,导致挖掘机动力不足,出现爬行现象.同样,由图7(b)可知,压力也随发动机转速增大而增大,额定转速应控制在1 000 r/min左右较好.由图8(a)和8(b)可知,出口流量在斜盘倾角5°~7.5°,发动机转速在1 000~1 300 r/min时,较快达到平稳流量.图8(c)反映各个柱塞随时间变化的位移量,图中显示有5条曲线,表明有4个柱塞的位移曲线重叠.若提高阀芯面积、减小弹簧刚度,可提高系统的稳定性,但会降低响应速度.

4.2 仿真结果与实际参数比较

将仿真结果与深圳华盛液压机械有限公司生产的V形变量柱塞泵参数进行比较.V形变量柱塞泵参数见表2.

表2 V形变量柱塞泵参数

由仿真模型可知,当斜盘倾角在7.5°~10°时,出口压力在20~34 MPa;当发动机转速在1 000~1 900 r/min时,出口压力12~48 MPa,出口流量在 12~22L/min.实际产品 V15型号在1 500 r/min时,流量为22.5 L/min,表明仿真结果比较接近实际参数.

4.3 优化

瞬时的流量脉动产生的压力冲击对柱塞的磨损有关键作用,本文利用建立的柱塞泵液压系统模型,找到柱塞泵瞬时流量最优时的发动机转速和斜盘倾角参数.

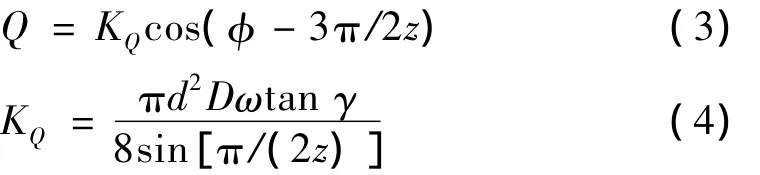

设目标函数为瞬时流量方程

式中:d为柱塞直径;D为柱塞分布圆直径;ω为缸体转动角速度;γ为斜盘倾角;z为柱塞数,取9;φ为两柱塞间夹角,φ=2π/9;Q为瞬时流量.

由式(3)和(4)可知,影响瞬时流量变化的2个参数为斜盘倾角和发动机转速,而其他参数都为设计时泵的设计参数,不方便修改.斜盘倾角和发动机转速的大小影响瞬时流量的大小,斜盘倾角和发动机转速过大或过小都会影响流量压力特性,必须约束在一定范围内.斜盘倾角的约束条件为5°≤γ≤12.5°,发动机转速的约束条件为400 r/min≤N≤1 900 r/min.

(1)设置输入输出参数.输入参数为发动机转速和斜盘倾角,简单输出参数为泵出口流量,复合输出参数设定目标函数为式(3).

(2)选择合适的算法.AMESim提供2种算法:NLPQL算法和遗传算法,本文选择 NLPQL算法.NLPQL算法是顺序2次规划法(SQP)的执行,基于采用目标函数和约束的梯度解决非线性优化问题.其中,梯度关系等级设定为10-4,期望其最终精度为 10-6.

(3)优化.仿真优化参数见表3.

表3 仿真优化参数

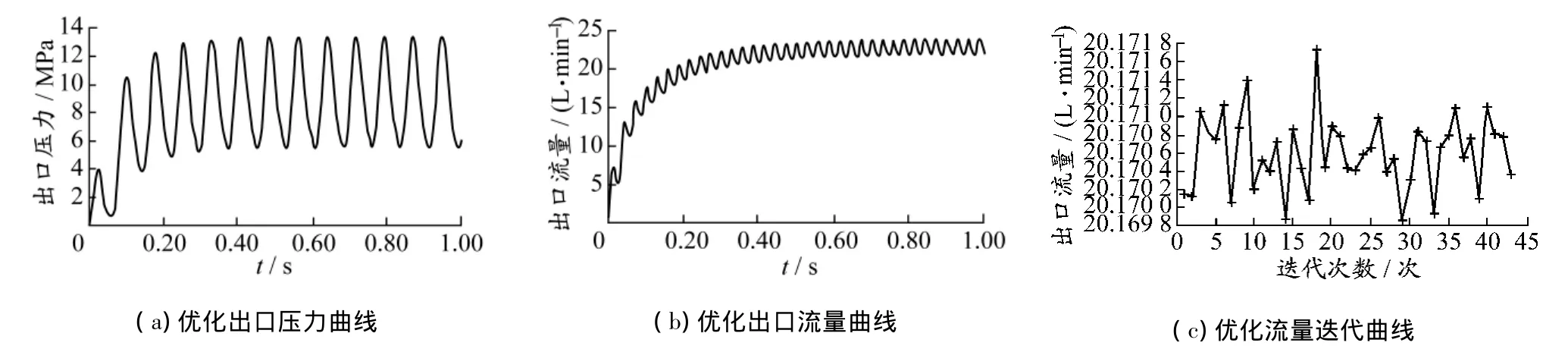

将优化的发动机转速和斜盘转角输入系统中,重新仿真得到出口压力及流量曲线,见图9(a)和9(b),可以看出与优化前分析结果一致.图9(c)为优化时出口流量迭代曲线,迭代时出口流量在20.1 L/min上下波动,优化后的出口流量为20.17 L/min,图9(b)可反映结果的一致性.

图9 优化曲线

5 结束语

以挖掘机斜盘式轴向柱塞泵为研究对象,在对柱塞泵进行结构分析的基础上,利用AMESim仿真软件建立泵的参数化模型,分析该泵在给定输出转速及斜盘倾角下的动态特性,并得到该泵的压力、流量特性曲线,接近于恒压力特性曲线图.出现供油压力不足是由于柱塞的磨损,消除了恒压特性.为提高泵的设计水平、改善其工作性能,可对参数进行不断的调试和优化,以得到较好的动态响应性能,为其他类型复杂泵体的模型建立和分析提供参考.

[1]付永领,祁晓野.AMESim系统建模和仿真——从入门到精通[M].北京:北京航空航天大学出版社,2006:23-26.

[2]龚进,冀谦,郭勇,等.AMESim仿真技术在小型液压挖掘机液压系统中的应用[J].机电工程技术,2007,36(10):111-114.

[2]杨肇元.CAT320B挖掘机液压泵控制原理及调整方法[J].建筑机械化,2008(2):67-68.

[4]ROCCATELLO A,MANCO S,NERVEGNA N.Modelling a variable displacement axial piston pump in a multibody simulation environment[C]//American Society of Mechanical Engineers(ASME),Torino,2006:456-468.

[5]卢宁,付永领,孙新学.基于AMESim的双压力柱塞泵的数字建模与热分析[J].北京航空航天大学学报,2006,32(9):1056-1058.

[6]苏东海,于江华.液压仿真新技术AMESim及应用[J].机械,2006,33(11):35-37.