ZGM95G中速磨煤机传动盘裙边的修复

吴宏伦

(江苏常熟发电有限公司检修分公司,江苏常熟215536)

江苏常熟发电有限公司一期4台300MW火力发电机组,锅炉采用上海锅炉厂引进技术生产的UP型亚临界压力直流炉。锅炉采用四角切圆燃烧,配套制粉系统为正压直吹式系统。制粉系统主设备是中速磨煤机,其型号为ZGM95G(MPS-190),每台炉配5台该磨煤机,4用1备。该磨煤机属引进巴布克可公司技术的国产第一代辊轮式中速磨煤机。

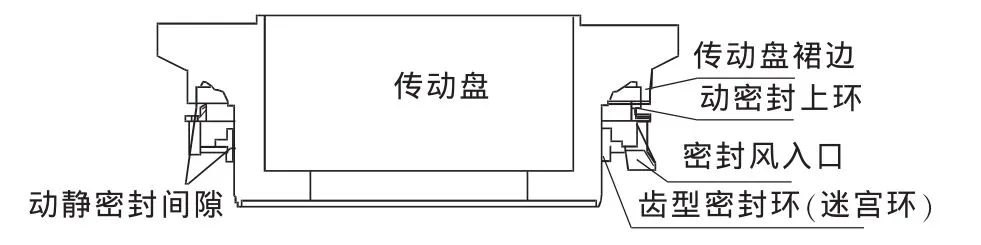

1 ZGM95G磨煤机密封结构特点

由于中速磨煤机通常使用在正压式系统中,故对磨煤机本体的密封性能要求相对较高。第一代辊轮式中速磨煤机下架体动静间密封,见图1,采用两道动密封结构:(1)传动盘裙边与动密封上环的密封。(2)传动盘轴径与齿型密封环(迷宫环)的齿形迷宫密封。在两道动静密封之间形成一环形空腔结构,在其中通入冷密封风,密封风风压高于磨煤机内部一次风热风风压,形成气密封,以阻止磨煤机内部热一次风外泄。中速磨煤机下架体动静间的有效密封既可防止一次风中粉尘漏出污染环境,又可防止大量热源损失和影响磨煤机周围其他设备的正常运行,同时此处密封也是该型磨煤机漏粉治理的难点。

图1 ZGM95G中速磨密封结构

2 ZGM95G磨煤机传动盘裙边损坏原因分析

在重视了中速磨煤机下架体动静密封间隙的控制后,江苏常熟发电有限公司一期4台炉20台磨煤机漏灰情况得到了极大的改善。但是,在有些不正常的运行工况下,特别是在石子煤多、一次风量不足等情况下,会造成磨煤机一次风室内石子煤(甚至是来不及被一次风吹走的煤)堆积。这时不可避免地会有石子煤等杂质被挤入动静密封间隙中,造成动静密封配合面磨损并使密封风泄漏流量加大而风压降低,破坏密封结构,加剧了泄漏等。同时,由于磨煤机传动盘采用球墨铸铁浇铸后加工制造,石子煤等杂质在被挤入动静密封之间时会对传动盘裙边产生较大的挤压力,从而使传动盘裙边产生磨损、裂纹等缺陷。此类缺陷已在多台磨煤机的大修中被发现。

传动盘裙边的损坏(如裂纹、迸裂等),更使磨煤机下架体的泄漏加剧,造成磨煤机迷宫环的使用寿命缩短,有时磨煤机因此被迫停运,需进行解体检修,直接增加备件和检修的各种费用的支出。所以,如果在大修中发现传动盘裙边出现裂纹等的缺陷,一般不再继续使用。

3 ZGM95G磨煤机传动盘裙边修复时应考虑的因素

ZGM95G中速磨传动盘单件重量约6.2 t,属该型磨煤机最重的部件之一。按2000年采购价约15万元人民币以上,如就此报废则损失较大,故应尽量考虑修复再利用。

如果单从结构上考虑只需将原传动盘裙边车掉,重新加配1只,原理非常简单。但由于ZGM95G中速磨大修使用期小于机组的大修期,一般实行状态检修制度,故中速磨大修工作往往在机组运行过程中实施,此时锅炉制粉系统将失去备用,所以对磨煤机的大修工作要求及时、可靠,因此对此部件的修复也需保证其修复的可行性和修复后的工作可靠性。在研究确定修复方案时需反复推敲。

3.1 从结构强度角度考虑

因传动盘在磨煤机中主要用于传递磨煤机减速机的输出扭矩、承受磨煤机上部的加载力和部件重量(ZGM95G型磨煤机的加载和自重构成的正压力约有110 t,考虑工作时的动载荷可达220 t),所以在修复中要尽量不破坏原有力矩的传递通道,减少因在传动盘上过量车削和钻孔而使其结构强度的减弱。在新配裙边与传动盘的连接形式上尽量少用螺栓连接,故在此主要选用过盈紧配合连接,其过盈量根据需用的配合紧力来计算校验。

3.2 从结构尺寸角度考虑

传动盘裙边内侧直径尺寸达D1830mm,其加工面原设计圆跳度要求为不大于0.1mm,所以修复后在结构尺寸上应首先保证新加工的裙边内径与传动盘母体的同心度,不发生径向偏移。而以过盈紧配合为主的连结形式,正好能保证裙边内圆经车加工后能满足此同心度的要求。

3.3 从用材的角度考虑

传动盘为球墨铸铁制造,球墨铸铁脆性,故其裙边受外力的挤压易产生开裂。为防止类似情况再次发生,新镶配的传动盘裙边采用了铸钢件(ZG230-450),提高了该部位的强度,另一方面即使以后再次磨损需修复,也可考虑用堆焊修复的方法,减少重复修复的费用。

另外由于与裙边内侧配合的动密封上环的材质也同样为铸钢件,在磨煤机恶劣的运行工况中,两者相对转动中可能会产生摩擦,为防止同种铸钢件金属摩擦后的粘滞现象,故在动密封上环的与传动盘裙边的配合部位加配一球墨铸铁垫,并在其外缘加工成锯齿状,这样即使有相对磨损也不至于损坏重要部件。

3.4 从温度变化的角度考虑

磨煤机在投运前,热一次风吹入中架体下半部的环形一次风室,在传动盘受热的过程中,由于传动盘母体体积质量较大,而新的裙边体积质量相对较小,两者质量不同因而温升速率也不同,可能会存在温差而导致膨胀不均的现象,造成在冷态下紧配合的裙边在热态温度变化时会松脱。因此,为保证连接可靠性,在过盈连接的基础上辅以少量螺栓连结。

4 传动盘裙边修复数据的确定[1,2]

4.1 连接配合的基本尺寸的确定

根据传动盘裙边结构尺寸,初步确定配合尺寸为D 1650mm,按《GB/T1801—1999极限与配合公差带和配合的选择》选择配合代号为基轴制过盈优先配合,即配合尺寸为

由此可计算出:

最大可能过盈量为Y=0.97mm=0.97×10-3m;

最小可能过盈量为Y=0.728mm=0.728×10-3m。

4.2 连接配合过盈量的校验

因为过分紧的过盈量产生的配合应力可能会超过强度极限而造成部件损坏,导致修复方案失败,所以有必要对所选择的过盈量进行校验。校验的方法是根据新裙边所使用的材料的强度,可以计算连接配合的过盈量的极限值。将之与所选的优选配合相比较,以验证所选的过盈配合的合理性。

按《机械零件设计手册》有关圆柱面过盈连接的计算方法,可进行如下计算。

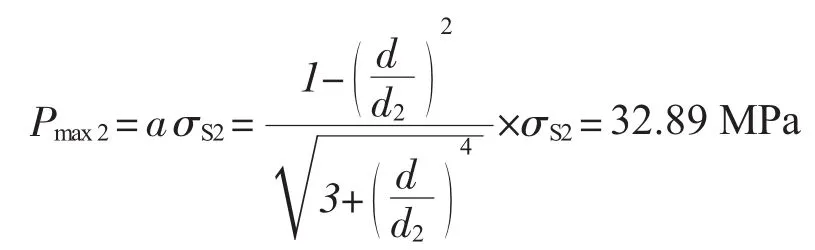

(1)计算新镶配的传动盘裙边(属包容件)不产生塑性变形所允许的最大压力:Pmax2。

本例中,拟采用ZG25材质(即ZG230-450),属塑性材料,其屈服强度σS2=230 MPa。包容件外径d2=1930mm,配合直径d=1650mm。可计算得:

(2)计算新镶配的传动盘裙边不产生塑性变形所允许的最大过盈δmax。

本例中,被包容件内径d1=1280mm,包容件外径d2=1930mm,配合直径d=1650mm。根据和的值,查图表[2]得=65×10-12。

说明在本例过盈配合中,要使新镶配的传动盘裙边不产生塑性变形所允许的最大过盈量应小于3.53mm,所以保证零件不产生塑性变形所选的最大过盈Ymax≤δmax=3.53mm=3.53×10-3m。

(3)比较。

本例4.1中,已根据优先配合确定的最大过盈Y=0.97×10-3m,远远小于保证零件不产生塑性变形所选的最大过盈Ymax=3.53×10-3m,说明此优选配合尺寸具有较多的材料强度储备,是可靠的。

4.3 装配温度计算

本例中,因为镶套环的安装需采用“热套”的方法进行安装,所以还需要计算一下装配温度t1是否可行:

按《机械零件设计手册》圆柱面过盈联接计算方法,取装配间隙包容件材料的线膨胀系数a1=11×10-6(1/℃),装配环境温度t=25℃。

根据经验,此装配温度(169℃)是合理可行的。

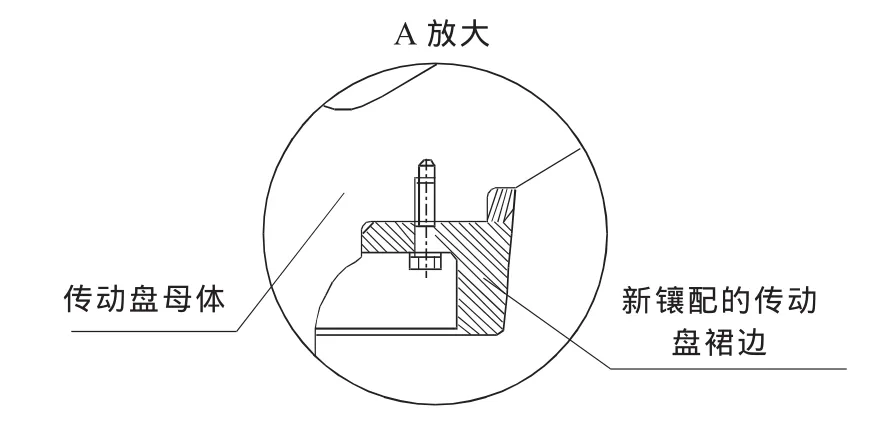

5 ZGM95G磨煤机传动盘裙边修复方案介绍

综合以上分析,现采用图2所示的修复方案。

图2 传动盘裙边修复局部放大图

(1)在大立车上车去传动盘裙边,直至去除裂纹缺陷,并利用着色探伤法验证。

(2)浇铸一环形裙边毛坯,配合传动盘尺寸对裙边毛坯内径配合处进行初加工并防止其变形。

(3)确定辅助连接螺栓分布位置,并钻螺纹孔。

(4)均匀加热裙边毛坯,使之热胀,并热套于传动盘机体上,趁热态及时利用辅助连接螺栓收紧,使裙边毛坯紧贴在传动盘上。

(5)待冷却后按照裙边原始尺寸对其进行精加工。

(6)另浇铸一安装于动密封上环上的铸铁环,并进行精加工。待安装时与新的传动盘裙边相配合,达到控制间隙的目的。

6 结束语

按照以上的修复方案,第一次修复了2000年9月4E号磨大修中换下来的有裂纹的传动盘裙边,并一直使用至今,效果良好。其后对多次发生的传动盘裙边裂纹缺陷,也采取了相同的修复方法,均取得成功。

经济效益分析:按2000年价格,购买一只新的传动盘价格在15万元以上,而修复1只旧的传动盘裙边的价格约2万元(包括材料和机械加工费用),所以每修复1只有裂纹的传动盘可节省约13万元以上。按此推算如每年有3~4只传动盘裙边需修复,一共有20只传动盘,如果修复一遍共可直接节省约13万元/只×20只=260万元。如再次修复,只需对局部磨损的裙边进行焊补后再加工,更可大大节约修理费用。另外使用该方法来修复1只传动盘的时间约为半个月,大大少于因购买备件需用的时间(约半年),从而不致影响磨煤机的正常大修和失去备用的时间,可取得很大的间接效益。

[1] GB/T1801—1999极限与配合公差带和配合的选择[S].北京:国家质量技术监督局,1999.

[2] 东北工学院《机械零件设计手册》编写组.机械零件设计手册(第二版)[M].北京:冶金工业出版社,1980.