汽车试验平台液压系统设计与研究

王永梅,王希贵

(1.黑龙江工程学院汽车工程系,黑龙江哈尔滨150036;2.中国船舶重工集团第703研究所,黑龙江哈尔滨150036)

1 前言

根据汽车试验平台的功能和技术要求,对试验平台进行总体方案设计。对汽车试验平台的机械本体结构进行具体设计和研究,并对试验平台结构中存在的难点问题进行深入研究,提出合理的解决方案。

2 汽车试验平台的液压系统工况分析

采用液压系统作为试验平台的动力源有如下优点:

(1)液压系统以压力油作为工作介质来传递运动、力(转矩)或控制信号。液压系统容易调速、适于远距离和自动操作。

(2)结构简洁,占用体积少,承载能力大,易于实现过载保护。

(3)驱动平稳,安全可靠,噪声小,输出刚度高。

(4)液压控制系统具有响应速度快、高功率/重量比等优点。

根据上面确定的设计方案可知,液压缸的作用是推动下工作台面进行横摇和纵摇以及推动上工作台面进行偏航运动。由于被测试件重量大加之试验平台工作台面自身重量使液压缸承受负载很大,所以每个自由度采用两个液压缸进行驱动,对称布置如图1所示。这样一侧液压缸产生推力,另一侧液压缸产生拉力,减轻了单个液压缸的负载,从而降低了液压缸的尺寸和流量。

由试验平台的工作性能要求可知,在试验平台稳定工作情况下液压缸活塞位移循环图如图2所示,纵坐标L表示活塞位移,横坐标t表示从活塞启动到返回原位的时间。速度循环图3所示,该图清楚地表明液压机的工作循环。

3 液压缸的设计

3.1 初定液压缸工作压力

液压缸工作压力主要根据运动循环各阶段中的最大总负载力来确定,此外,还需要考虑以下因素:

(1)各类设备的不同特点和使用场合。

(2)考虑经济和重量因素,压力选得低,则组件尺寸大,重量重;压力选得高一些,则组件尺寸小,重量轻,但对组件的制造精度和密封性能要求高。

按照机械类型选择液压缸的工作压力如表1,试验平台应属于工程机械的范畴,工作负载大,又由于在油路中存在压力损失和效率等问题,故初选压力为32MPa。

3.2 液压缸主要尺寸的确定

由于试验平台的运动为正弦摇摆运动,每个液压缸承受交替的推力和拉力,因此采用双活塞杆液压缸,实现等速往复运动。初选活塞直径为160mm,活塞杆直径100mm,则杠杆输出的推力和拉力为401.78kN。

3.3 液压缸的流量计算

液压缸的最大流量:

式中:A——液压缸的有效面积(m2),

Vmax——液压缸的最大速度(m/s)。

液压缸的最小流量:

式中:Vmin——液压缸的最小速度(m/s),

A——液压缸的有效面积(m2)。

3.4 液压管道的设计

3.4.1 油管类型的选择

液压系统中使用的油管分硬管和软管,选择的油管应有足够的通流截面和承压能力,同时,应尽量缩短管路,避免急转弯和截面突变。

(1)钢管:中高压系统选用无缝钢管,低压系统选用焊接钢管。钢管价格低,性能好,使用广泛。

(2)铜管:紫铜管工作压力在6.5~10MPa以下,易变曲,便于装配;黄铜管承受压力较高,达25MPa,不如紫铜管易弯曲。铜管价格高,抗震能力弱,易使油液氧化,应尽量少用,只用于液压装置配接不方便的部位。

(3)软管:用于两个相对运动件之间的连接。高压橡胶软管中夹有钢丝编织物;低压橡胶软管中夹有棉线或麻线编织物;尼龙管是乳白色半透明管,承压能力为2.5~8MPa,多用于低压管道。因软管弹性变形大,容易引起运动部件爬行,所以软管不宜装在液压缸和调速阀之间。

综上所诉,试验平台液压油管中压力较大应选用无缝钢管。

3.4.2 油管尺寸的确定

首先根据流经管道的最大流量和管内允许的流速确定管道的内径,然后再根据管道承受的工作压力及管道材料的强度来确定其壁厚。

(1)管道内径d按下式计算:

式中:Q——通过管道的流量(m3/s),

υ——管道中液流的允许流速(m/s)。

从减少传递过程能量的损失考虑,希望降低管道中的流速。对一定的流量而言,减小流速,势必增加管道及其附件的尺寸及重量;增大流速,不仅增加压力损失,还将影响组件及系统的正常工作。例如液压泵的吸油管中流速过大会出现“气蚀”现象,回油管道中压力损失过大将增高执行组件的背压,影响其工作性能;压油管道中流速太大,还会使冲击压力增大。因此,需要限制管道中的流速。

(2)推荐的管道允许流速如下:

1 )吸油管道:υ≤l~2m/s(一般常取lm/s以下)。

2 )压油管道:υ≤3~6m/s(压力高、管道短、油液粘度小取大值,局部收缩处可取10m/s)。

3 )回油管道:υ≤1.5~2.5m/s。

(3)管道壁厚σ按下式计算:

式中:p—管道内油液的最高工作压力(MPa);

d—管道内径(mm);

[σ]—管道材料的许用拉应力,其值[σ]=[σb]/n;

[σb]—材料的抗拉强度;

n—安全系数,n=4—8。钢管p<7MPa时,取n=8;p<17.5MPa时,取n=6;p>17.5MPa时,取n=4。

安全系数考虑了管道径向尺寸误差与变形、管道内的压力脉动、液压冲击、管道的材料质量以及工作压力的周期变化等不安全因素。液压系统的压力冲击或振动大者取大值。

根据式(3)、(4)计算出的油管内径和壁厚,查手册选取油管内径d=100mm,壁厚δ=7mm的标准规格油管。

4 供油环的提出与设计

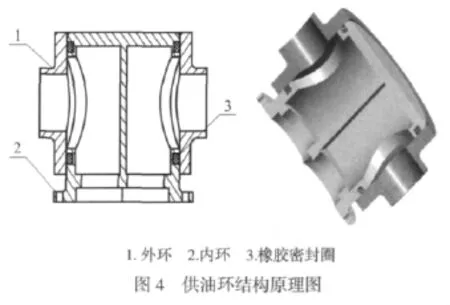

在驱动液压缸相对地面静止时,可以直接把油管与液压缸连接,轻而易举的把液压油供给液压缸。但是在试验平台设计方案中,实现偏航运动的两个液压缸与下工作台面相连接,下工作台面在纵摇和横摇液压缸的驱动下相对地面有摇摆运动,这给偏航液压缸的供油带来了困难。因此为了能够向运动中的液压缸供油,提出了供油环这一结构并进行设计。偏航液压缸的运动是纵摇运动和横摇运动的任意组合,显然供油环的结构应该由两部分组成,一部分要与地面静态的液压伺服阀相连,另一部分通过油管与液压缸相连。但是要想设计一个机构能够同时抵消横摇和纵摇这两个运动是很困难的。考虑到试验平台的结构形式,下工作台面是通过十字轴与基座连接的,下工作台面相对于与之连接的十字轴长轴端只有纵摇运动,而基座相对于与之连接的十字轴短轴端只有横摇运动。故可以采用两个供油环分别连接在十字轴的长轴端和短轴端来抵消横摇、纵摇的这两个运动。两个供油环之间通过十字轴轴孔中穿过的液压油管连接,这样就解决了动态液压缸的供油问题。结构如图4所示,由内环和外环组成,内外环之间可以相对转动,并采用橡胶圈密封。由于采用双活塞杆液压缸,液压缸在工作的时候要求一侧油管进油,另一侧油管回油,无论是供油还是回油都要同时流经供油环,所以供油环采用两腔式结构,中间用隔板隔开。内外环之间可以相对转动,转动幅度在-10°~+10°左右。为了使转动过程中油路畅通无阻,即内外环开口始终保持相通,内环开口直径设计成比外环开口直径大,这样内环转动时始终保证与外环相通,对液压油不产生阻力。

5 试验平台支撑装置的设计

由于试验平台所承受的负载重量较大,在工作过程中产生较大的倾覆力矩,这样就对支座和底座的支撑刚度和连接强度提出了较高的要求,并且不利于试验平台运动的平稳性。鉴于此设计一负载惯性所产生的倾覆力矩,提高试验平台运动的稳定性,减少支座的刚度和强度要求。

如图5所示为辅助支撑装置的结构简图。设三自由度试验平台在工作过程中对底座产生的最大倾覆力矩为T,辅助支撑的支点到十字轴回转中心的距离为L,弹簧刚度为k。由虎克定律可得:

式中:ΔX—弹簧压缩量,mm。

由试验平台的动力学仿真可以得出,试验平台在工作过程中对基座产生的最大倾覆力矩T,弹簧的压缩量ΔX可以由上台面摇摆到最大角度时的几何关系算得。这样就可以确定弹簧刚度k。

6 结论

根据汽车试验平台的功能和技术要求,对汽车试验平台的滑油系统进行总体方案设计。对汽车试验平台的滑油系统的液压缸进行具体设计和研究,并对试验平台结构中给油环和试验平台的支撑装置进行深入研究,提出合理的设计方案。

[1]王俊宝,张少锋,阎文军.液压技术特点及其在螺旋卸料离心机上的应用[J].过滤与分离,1994,(4):30~32.

[2]Kaiuhinoetal.Large Scale.[M]3Dimensional and Degrees of Freedom Earthquake Simulater, MITSUBISHZHEAVY INDUSTRIES,June,1984: 2~7

[3]W.巴克.液压阻力回路系统学[M].北京:机械工业出版社, 1980.

[4]林建亚,何存兴.液压组件[M].北京:机械工业出版社, 1988.260~270,314~320.

[5]章崇任.对液压密封件的综合研究[J].建筑机械,1995, (11):4~6.