π形保持架成型模的改进

王运滨,李 锐

(1.哈尔滨轴承集团公司质量管理部,黑龙江哈尔滨150036;2.哈尔滨轴承集团公司技术中心,黑龙江哈尔滨150036)

1 前言

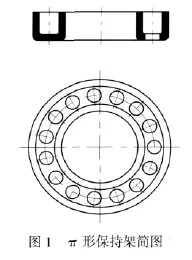

π形保持架用于推力轴承,其特点是承载力大,运转精度不高,保持架结构简单,作为轴承配件之一,主要起到隔离滚动体的作用,其质量的好坏直接影响着轴承的成品质量。所以,为满足用户使用要求,对保持架模具设计及加工要求比较严格。保持架简图如图1。

2 π形保持架加工工艺及要求

π形保持架的加工工序主要有:切料、成型、冲孔。

2.1 切料工序

切料是加工π形保持架的第一道工序,该工序是确定π形保持架的毛坯尺寸。因此,从设计上就要考虑加以满足,生产过程中控制好表面质量就能达到工艺要求。

2.2 成型工序

成型工序是π形保持架加工中比较重要的工序,其产品质量对π形保持架成品有着较大的影响。

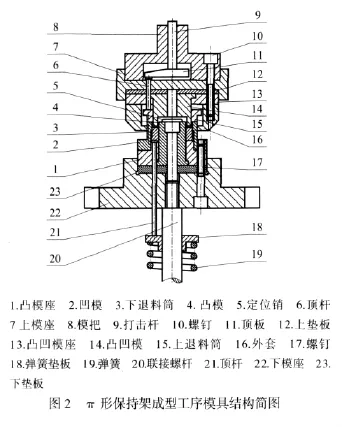

π形保持架成型工序的模具结构如图2所示。

工作原理:将毛坯内径置于定位销5上定位,上模在压力机的作用下随滑块向下运动,在凸凹模14、上退料筒15、凹模2、下退料筒3、凸模4的作用下将环状毛坯弯曲成型。当压力机滑块向上移动时,上、下模具分开,工件在弹簧力的作用下推动顶杆21,顶杆21推动下退料筒3把工件推出凸模、凹模工作区。

2.3 冲孔工序

冲孔工序对产品质量的影响较小,在控制好表面质量的情况下,其他部分由模具保证。

根据π形保持架加工的特点及影响产品质量的重要程度,重点对成型工序模具设计及加工做详细探讨。

3 出现的问题及解决方法

通过分析发现,π形保持架在成型工序加工中,为保证平面平整,模具承载力很大,经常产生下模座变形甚至裂纹,导致较大的浪费,使生产无法正常进行,严重地影响了生产计划的顺利完成。

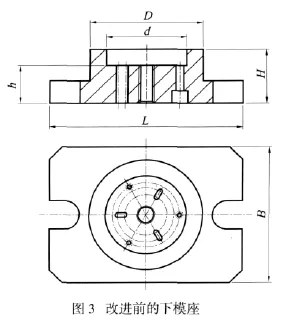

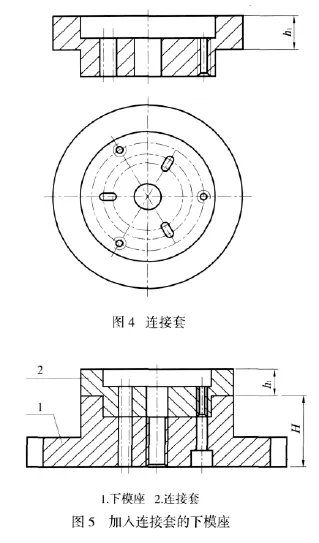

初始改进过程中,采取在下模座加入连接套的方法,如图4所示。由于在下模座上增加连接套,导致下模高度增加h1,如图5所示,使模具的闭合高度超过了压力机的最大闭合高度,无法在100 t压力机上使用,只能采用160 t压力机加工,而160 t压力机为双人操作,且每分钟行程次数比100 t压力机少很多,生产效率大大降低,生产成本增加很大,因此,需重新设计下模座。

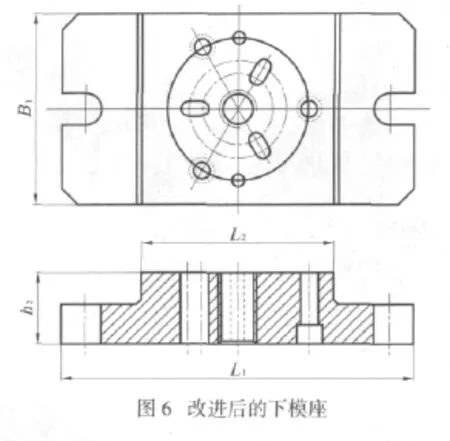

经过重新设计的下模座厚度是将改进前的下模座厚度H与h重合,见图3。高度由50mm、 32mm改为45mm,取消定位沉台,外形尺寸缩小,其中长度由250mm改为220mm,宽度由180mm改为120mm,凸台由圆柱形改为边长120mm的矩形,便于加工制造。改进后由于外形尺寸减小很多,不但满足100 t压力机加工要求,亦可以在60 t压力机上加工,设备适应性较高,如图6所示。

4 结束语

改进后的下模座,重量轻,面积小,结构简单,便于加工、搬运、调整,提高了生产效率,降低了生产成本,经过几年的使用,完全满足加工产品的质量要求,适用于推广。