带爪浪形保持架成型模定位板的设计及工艺改进

孙福利

(哈尔滨轴承集团公司工模装制造分公司,黑龙江哈尔滨150036)

1 前言

定位板是将带爪保持架通过外部等分槽定位、形成带爪保持架等分球窝的关键零件。给带爪保持架爪定位的等分槽精度要求高,同时给成型凸模定位的内等分槽加工精度要求也高,产生加工难度大,难以保证精度要求。为此,在满足本工序保持架质量的前提下,对原有结构进行改进。

2 带爪浪形保持架成型模定位板的设计改进

2.1 改进前的定位板模具结构

改进前的定位板模具结构如图1所示。

原结构上带爪保持架爪定位的等分槽轴向为非通槽,槽的宽度和等分要求都十分严格,成型凸模定位的等分槽为轴向通槽,且两者之间的相互差要求高,均在0.03mm以内。

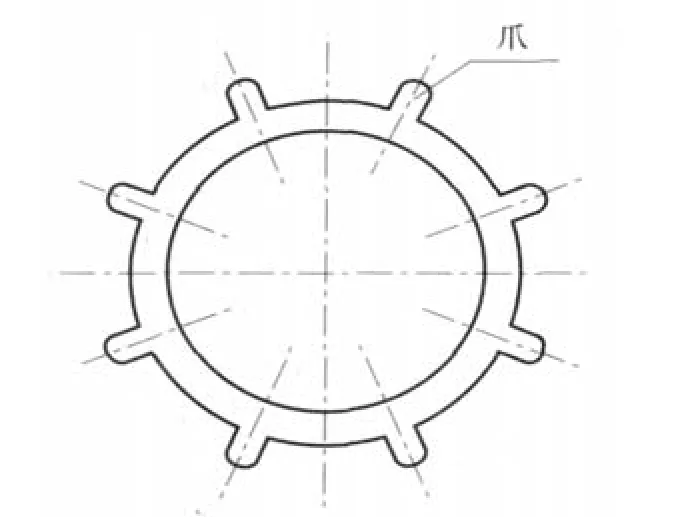

2.1.1 定位板模具所加工的带爪保持架

图1 改进前定位板模具

定位板模具所加工的带爪保持架如图2所示,主要适用于微小型号的轴承。因为在微小型号保持架上加工铆钉孔,模具加工难度大,且有等分小孔后强度满足不了该型号轴承的设计强度要求,因此采用带爪的结构。爪的主要作用就是相当于铆钉的作用,将两个保持架通过爪折弯组合到一起。

图2 带爪的保持架

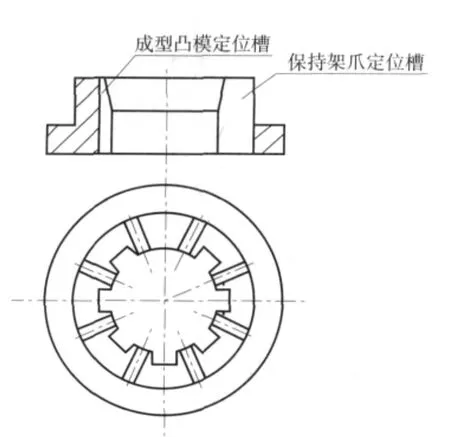

2.2 改进后的定位板模具结构

图3 改进后定位板模具

改进后的定位板模具结构如图3所示。

在得到设计方认同的前提下,对其结构进行了改进,将图1带爪保持架爪定位的非轴向通槽变成通槽,且将端面大外径厚度去除原端口槽深度尺寸。

2.3 改进前后的定位板加工工艺对比

2.3.1 改进前定位板加工工艺

用车工工序加工内外径及端面,留磨量。平磨工序磨好两端面。径磨工序磨光内外径。钳工工序划带爪保持架等分爪定位槽线,铣工工序加工等分槽,钳工工序修研等分槽及倒槽上端角。热处理工序淬火。平磨工序磨好两端面。用线切割工序加工轴向通槽。

以上工艺不仅二次装夹产生装夹误差,而且铣工加工的定位槽作为定位基准精度不高。淬火前铣工加工的端面槽会产生一定的热变形,与淬火后线切割加工的成型凸模定位通槽之间存在较大位置误差,难以保证使用需求。

2.3.2 改进后定位板加工工艺

改进结构后,将工艺路线做了相应的调整,淬火之前,取消给带爪保持架爪定位的等分槽划线的钳工工序、铣工加工等分槽的工序及钳工修研等分槽的工序。淬火后用线切割工序一次切割好全部等分槽。其余工序内容一致。

以上工艺不仅保证了精度要求,还减少了加工工序及装夹时间,达到了预期的目的。

3 结束语

改进后模具应用效果非常好,不仅解决了生产上遇到的难题,也节约了生产成本,提高了加工效率,同时将这一系列产品结构都进行了必要改进。