板带拉伸弯曲矫直技术与装备

高希岩(北京建莱机电技术有限公司, 北京 100036)

1 前言

近年来,板带材的加工技术不断发展,高性能、高精度、高板形质量已成为板带材市场对产品的新要求。通过传统的轧制方式来达到上述要求是比较困难的,产品需通过精整达到市场要求。拉伸弯曲矫直技术在板带材加工领域的应用,对提高产品机械性能、改善板形的效果是比较明显的。因此在业内,拉伸弯曲矫直技术与装备始终都受到较高的重视,自90年代至今,国内外的相关技术与装备亦有了一定的发展。经济危机的出现促使市场向高附加值产品倾倒,例如,高强度、高硬度及高弹复性的铜、铝材料,铝基复合材,涂层板基,还有不锈钢、钛、镍板带材均逐渐成为市场的新宠,产品的厚度范围也向超薄(δ<0.05~0.15mm)或较厚(δ>0.8~3.0mm)的方向发展,如何开发满足上述产品的拉弯矫技术,并为市场提供相应的设备,成为板带材精整技术领域的新课题。

2 拉伸弯曲矫直设备的工作原理及用途

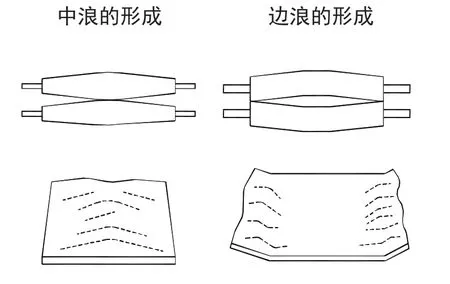

带材在压延过程中,由于辊形不良及辊缝形状不良等原因将引起卷板带材产生上述板形缺陷(图1)。这些缺陷的产生是因轧件在宽度方向上的纵向延伸不均匀,轧制应力紊乱的结果。为了消除卷板带材的板形不良(图2),使内应力趋于均匀,需要对卷板带材进行矫正。

图1 板形缺陷的成因

图2 板形缺陷的种类

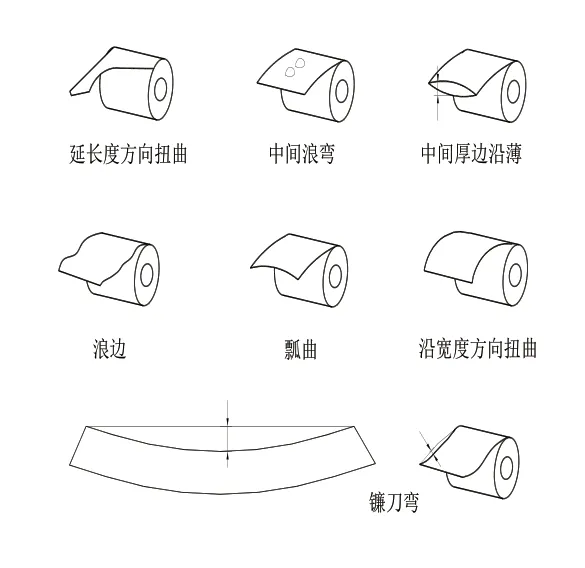

拉伸弯曲矫直是将带着一定张力的带材沿着工作辊辊面弯曲,使带材的中性面移动,经过反复弯曲后,发生塑性变形,在去除张力弹复后带材仍然保留着塑性变形,拉伸弯曲矫直机就是通过叠加的拉应力和弯曲应力使带材延伸,从而获得矫直(图3)。

图3 拉伸弯曲矫直过程及矫直原理

该设备用于消除板带材的双边波浪、单边波浪、中间波浪、两肋波浪、翘曲及瓢曲和潜在板形不良等各种三维板形缺陷(图4);可改善材料的各向异性,均匀应力,消除内部蠕变,从而提高材料的深冲性能;通过拉矫可使带材内部纤维组织趋于同长,避免纵剪分条后长短不一;对于有明显屈服平台的材料,可通过控制延伸率,消除屈服平台。

图4 拉伸弯曲矫直的效果

3 国内外拉伸弯曲矫直技术及装备的发展与现状

3.1 矫直精整技术的发展

从矫直设备开始应用以来,矫直精整技术历经了从辊式矫直到纯拉伸矫直再到拉伸弯曲联合矫直的发展。客观的讲,以上三种技术都具有自身的优势以及较适合的应用领域,我们应该仔细研究其特点,以充分发挥其技术优势。

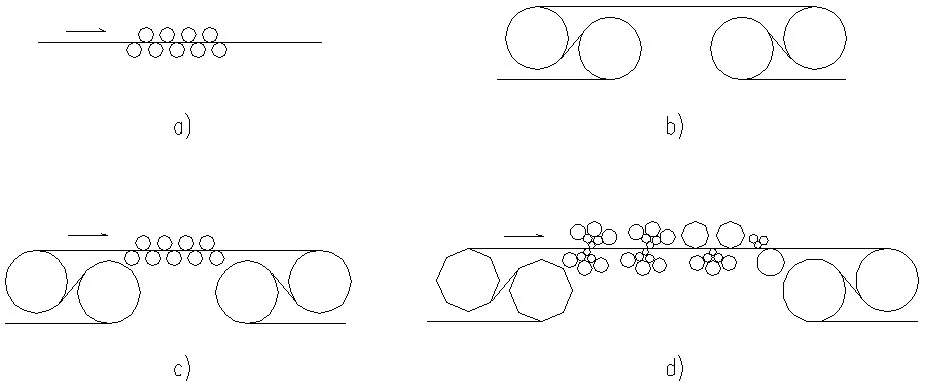

辊式矫直机(图5-a)是板带材在没有张力的状态下反复弯曲,使板带材应力均匀,从而得到矫直,尤其适合板带横切生产线,但对于较薄的板带材矫直效果不明显。纯拉伸矫直设备(图5-b)则是在纯张力作用下,使带材屈服变形,从而使带材纤维组织长度一至、应力均匀得到矫直,这种矫直方式比较适合强度较低的薄带材,但纯拉伸所需张力大,耗能高,且板带材精度不好控制。为了提高生产率、降低力能、提高板带材矫直效果,将矫直设备和拉伸设备联合使用的拉伸弯曲矫直设备应运而生(其原理上文中已阐述),主要包括23辊拉弯矫设备(图5-c)和连续拉伸弯曲矫直设备(图5-d),现应用比较广泛。

图5 矫直设备的分类

3.2 国际拉伸弯曲矫直技术与装备的现状

在近20年中,由于钢铁产业的快速发展,拉伸弯曲矫直技术与装备得以迅速发展,从而亦带动了不锈钢及有色材料拉弯矫技术的进步。技术层面上,国际现状为百家争鸣,但装备未脱离拉伸弯曲矫直技术的基本原理。

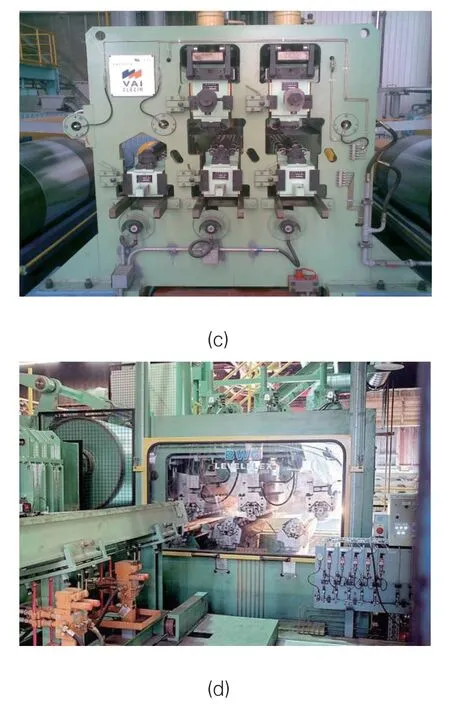

现国际上研究与制造拉弯矫设备的公司很多,例如我们都很熟悉的德国UNGERER公司、德国B+S公司、美国STAMCO公司、德国SUNDWIG公司、德国BWG公司,这些技术团队根据材料特性的不同,开发了具有针对性的拉弯矫技术,成功运用于有色加工行业,其设备结构也各有所长。相比国内相对单一的设备结构,他们已处于领先地位。又如德国SMS公司、奥地利VAI公司,其业务范围横跨黑色及有色领域,并将不同领域的拉弯矫技术进行取长补短,如将在钢板及不锈钢板加工领域成功应用的拉弯矫技术有机的运用到有色领域,加快了有色材料板带材拉弯矫技术的发展(图6)。

图6 国外几种先进拉弯矫设备

可以看出,这些公司所提供矫直设备都采用了拉伸与弯曲结合的技术,以降低机组张力。美国STAMCO公司在发展矫直辊系固定重合量的拉弯矫技术;其它公司大多在发展可调辊系重合量拉弯矫技术,同时,这些公司的矫直机本体基本上都采用整体焊接的闭口机架,大大提高了矫直机本体的刚度,以适应较厚的(δ>0.8~3.0mm)高强度板带材的拉弯矫生产需要。可见,矫直机采用整体闭口机架将成为拉弯矫技术发展的趋势。

当然,对于薄带材的矫直,德国BWG公司现致力于纯拉伸矫直技术的发展,其关键技术在于拉伸辊可变凸度技术。

3.3 国内拉伸弯曲矫直技术与装备的现状

近10年来,随着板带材市场对产品的要求提高,拉伸弯曲矫直技术在有色材料加工业内亦得到重视,在这种背景下,国内的拉弯矫装备水平有了一定的发展。但总结后我们发现,国内的拉弯矫装备始终未脱离效仿国外引进设备的状态,原发性技术革新较少,装备的品种也较为单一,与国外拉弯矫技术的发展有了较大差距。

铝加工行业内,自90年代末西南铝引进德国UNGERER公司的一套拉弯矫清洗机组后,国内制造厂商不断翻版,致使现绝大部分国产铝带矫直装备从工艺配置到设备的结构趋于单一化。国内所使用的大部分国产拉弯矫设备基本可应对δ0.1~ 0.8mm,屈服强度不高的铝材,而对于δ>0.8mm,屈服强度较高的铝材,其矫直效果则不很明显,在实际生产中,亦存在只拉不矫的状况。这与设备结构的局限、机组力能的不足以及矫直机本体刚度薄弱有着必然联系,当然,设备制造水平也对设备的使用有着重要影响。

铜加工行业内,板带材的宽度基本在640mm以下,配置23辊矫直机的拉弯矫机组现在国内广泛应用。国内制造厂商在仿制国外设备的过程中付出了很多努力,实现了辊缝可调及辊系凸度可调功能。但由于制造精度的局限,加之23辊矫直机工作辊强度和辊端轴承的结构所限,国产设备在使用中断辊现象比较明显,高强度铜合金的矫直受到阻碍。迄今,国内很多铜板带生产厂家依然选用进口拉弯矫设备。

综上所述,在有色加工行业内大力发展原发性技术革新,以适应产品要求的提高,是具有深远意义的。

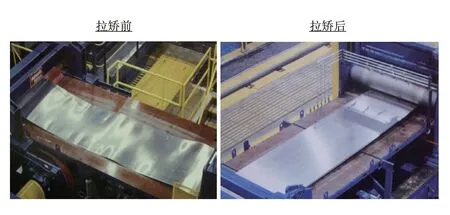

4 拉伸弯曲矫直新技术

为适应市场对高强度、高硬度铝材的需求,以及铝基复合材的发展,北京建莱机电技术有限公司经过长期的钻研,自主研发一套全新的板带拉伸弯曲矫直技术,并由北京建莱全资制造厂苏州建莱机械工程技术有限公司制造了一套全新的板带拉弯矫机组(图7), 2009年6月份成功应用于无锡银邦铝业有限公司。这套新技术与装备,成功解决了以往不易矫直的3系、5系、6系、7系等中高强度铝材及铝基复合材料的矫直问题(图8),同时成功矫直厚度在0.3~3.0mm的各种规格材料,矫直材料屈服强度最大可达300MPa。

4. 1 机组工艺参数

工艺配置:清洗+拉伸弯曲矫直

材 质:铝及铝合金(1000、3000、4000、5000、6000、7000系)

状 态: 软态、半硬、硬态(O、H14、H16、H18、H38)

屈服极限: 80~300MPa

厚 度:0.30~3.0 mm

宽 度:600~1300(max) mm

卷 径:φ1700(max)mm

卷 重:8500(max) kg

来料板形:>50I(实际情况)

拉矫后板形:<3~5I

带卷错层允差:≤±0.3 mm

带卷塔形允差:≤±1.0 mm

机组尺寸:~50×12×3.5m

最大张力:230000

N机组速度:δ≥1.2mm——120(max)m/s

δ <1.2mm——180(max)m/s

延伸率: 3.0%(max)

延伸率精度:±0.01%

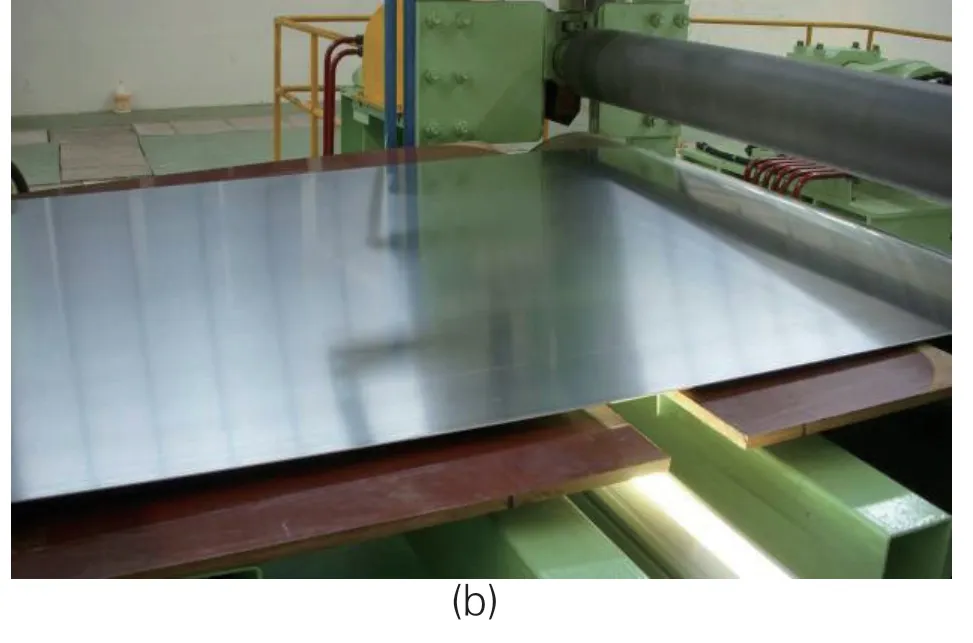

图7 北京建莱拉弯矫机组应用于无锡银邦铝业

图8 δ1.8mm x W1120mm板带矫直前后对比

4. 2机组组成

机组由上卷小车、卸套筒装置、开卷机(带压辊及外支撑)、CPC对中系统(德国EMG产品)、铲头及转向夹送辊、五辊直头机、入口剪、缝合机、去毛刺辊、清洗系统、入口张力辊、高刚度两弯两矫矫直机、出口张力辊、检查台(双面检查)、夹送辊、出口剪、转向夹送辊、EPC对边系统(德国EMG产品)、大张力卷取机(带皮带助卷器及外支撑)、上套筒装置、卸卷小车、液压气动系统及电气系统组成。

4. 3北京建莱拉弯矫技术及装备特点

☆拉伸弯曲矫直机组的核心设备,高度两弯两矫拉矫机,是北京建莱在引入多辊轧机的技术,借鉴奥地利VAI公司两弯一矫矫直机的结构,同时结合中高强度铝材生产要求的基础上自主研发的新结构(图9)。其主要特点为:

a)设备刚度高。机架采用闭口牌坊式高刚度结构,可承受大张力,能保证板形较差,强度、硬度、弹性较高,厚度较大的带材得到弯曲矫直,有效的消除带材的各种浪形。同时,高刚度为减小设备弹性变形及设备振动提供了坚实的保障,从而大大提高了设备精度,以满足成品带材精度要求。

b)两弯两矫配置可适应较大的产品范围。设备配置了可独立调整的两对弯曲辊组和两对矫直辊组,四对辊组可灵活调整,搭配使用,以适应不同机械性能、不同厚度、不同来料板形的材料要求。

c)换辊方便准确。机架与辊系的配合及定位类似于轧机窗口结构,换辊方式接近于轧机换辊方式,窗口配合与定位准确,保证每次换辊后的精度保持。

d)支持辊强度高。为满足辊系强度及精度的要求,北京建莱未采用传统的支持辊结构,而是根据森吉米尔轧机背衬轴承的结构原理设计选型了特殊的支持辊,其具有强度高、精度高的特点,基本额定载荷Cr=140KN,C0r=180KN,其载荷值是传统支持辊的3倍多。

☆为提高成品板卷的卷取质量,采用大张力卷取机,最大张力可达45KN。

☆开卷及卷取卷筒扇形板表面进行特殊处理(图10),具有摩擦系数高、耐磨性好及防腐性好的特点,同时呈现美观的外观质量。

图9 北京建莱提供的高刚度两弯两矫矫直机

图10 卷筒表面经特殊处理

☆为满足大张力拉矫的要求,避免板带与张力辊辊面产生打滑现象,张力辊衬胶表面进行橘皮处理,以提高辊面的摩擦系数,同时对排除铝灰及油脂有一定效果。实际生产中,出、入口8个张力辊运转平稳,未出现打滑现象,张力辊驱动电流稳定、分配平均(图11)。

图11 入口和出口张力辊电流状态

☆为同时满足较厚带材的大张力和较薄带材的高精度控制要求,张力辊传动采用串联的双电机配置,使生产线的材料厚度适应范围得到扩大。在实际生产中,只要从人机界面切换电机模式,就可以满足材料厚度0.3~3.0mm的生产要求。

☆机组控制系统采用目前最先进的ABB公司DCS800系统全数字驱动器,SIEMENS公司的S7-300PLC,PROFIBUS总线系统及人机界面技术。纠偏系统采用德国EMG公司的CPC/EPC系统。控制方式:延伸率控制/张力控制可选。

4.4 北京建莱拉弯矫机组的使用情况

自北京建莱拉弯矫机组在无锡银邦铝业成功投产以来,机组生产状态稳定。在与银邦领导和技术人员的共同努力下,现已生产出多品种,多规格的合格产品,尤其是用户原有矫直设备不能矫直的材料(如厚度在0.8mm以上的板带材及屈服强度较高的板带材),通过这套拉弯矫机组都得到的理想的结果。

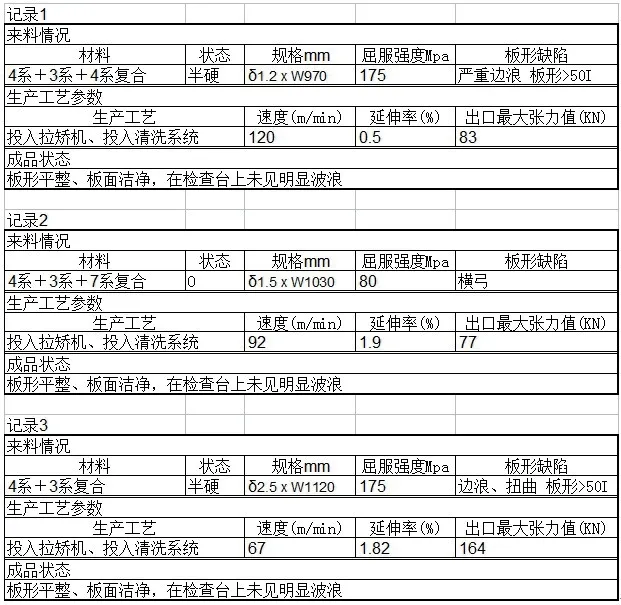

图12是三种规格材料的实际生产记录。

图12 三种规格材料的实际生产记录

通过实践证明,本套拉弯矫机组为用户生产出高质量的合格产品,提高了原有产品的附加值,同时大大降低了材料的废品率,从而为用户赢得了利润。

4. 5新型拉伸弯曲矫直机组的研制成功对板带材行业发展的意义

新型拉伸弯曲矫直技术的成功应用,有效的解决了高强度、高硬度材料,及较厚材料(δ>0.8~3.0mm)的矫直问题。在板形缺陷可以解决的基础上,诸如铝基复合材、装饰铝材、汽车用铝材、家电用铝材、建筑用材及涂层板基材料都会加快其发展步伐。特别提出,由于铝材的耐腐蚀特性及资源储量的优势,加之钢铁市场的发展速度降低,如建筑用材、家电外壳用材、装饰用材及涂层板基材料均会向铝合金材料发展,希望铝加工行业能够抓住市场发展的机会,用追求高附加值产品的经营方式取代粗旷形的经营方式。新型拉弯矫技术及装备将为提高上述材料的板形质量提供保障。同时,由于新型拉弯矫设备具有可矫直高强度、高硬度材料的优势,其技术进入铜、镍、钛等其它有色材料加工行业将成为发展趋势。

5 拉伸弯曲矫直技术及装备展望

随着经济形式变化和市场趋于健康发展,铝板带材加工行业将告别以往单一追求产量的年代,追求多元化、多品种、高附加值产品将成为发展趋势;铜板带材加工业始终在向高精度板带材市场发展;诸如钛、镍板带等新材料亦将在有色加工业内发展起来。为适应板带材市场不断发展,占有重要地位的精整矫直技术及装备应不断进取,不断发展。

拉伸弯曲矫直技术层面展望

a)采用双开卷加活套的配置,以减少辅助时间,提高生产率。

b)采用分段张力控制模式,以提高材料收得率。

c)拉矫机结构向多样化发展,刚度与精度成为重点。

d)配置板形仪、白光测速仪及测张辊等在线检测设备,投入闭环控制。

f)交流变频控制方式成为节能降耗的好办法。

为加快板带材拉伸弯曲矫直技术的发展,有色加工行业内还有很多细致工作要开展,例如对拉弯矫技术的钻研,对拉弯矫装配制造水平的提高,对国际先进技术引入,对相近行业拉弯矫技术的借鉴等。总之技术进步与技术革新将成为拉伸弯曲矫直技术与装备的发展趋势。希望我国有色加工界,在生产产量达到世界领先的同时,拉伸弯曲矫直技术与装备亦早日达到世界领先水平。期待与业内同仁共同努力,推动技术发展。